1.塑料注射模

这是一种可以重复大批量生产塑料零件或产品的生产工具。塑料先加在注射机的加热料筒内,受热熔融后,在注射机的螺杆或活塞推动下,经喷嘴和模具的浇注系统进入模具型腔,塑料在模具型腔内固化成型,这就是注射成型的简单过程。注射成型所用的模具叫注射模具。注射模具主要用于热塑性塑料制品的成型。

注射模的分类方法很多,按浇注系统可以分为热流道注射模和冷流道注射模;按注射模具结构可以分为下面二大类型。

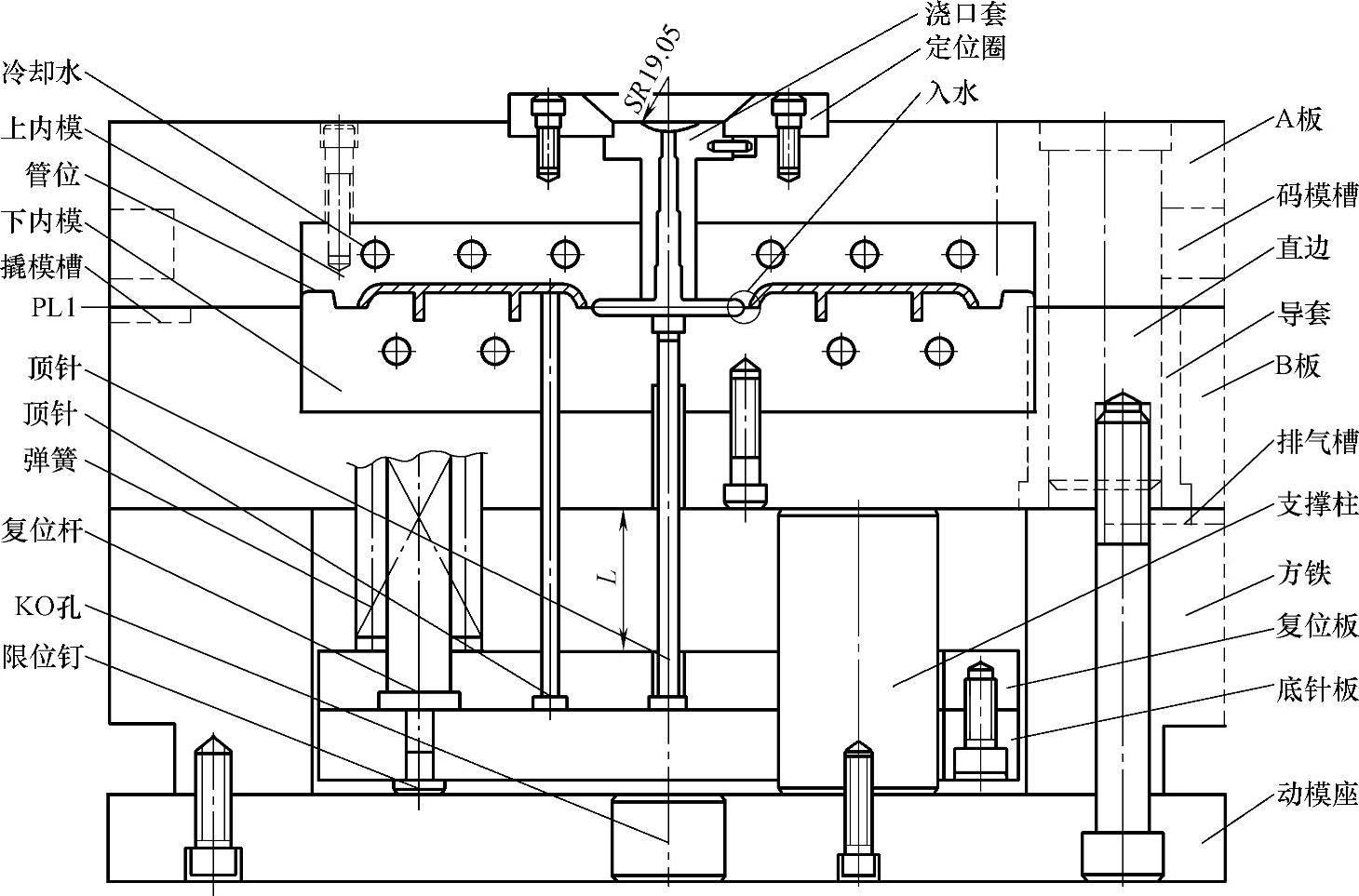

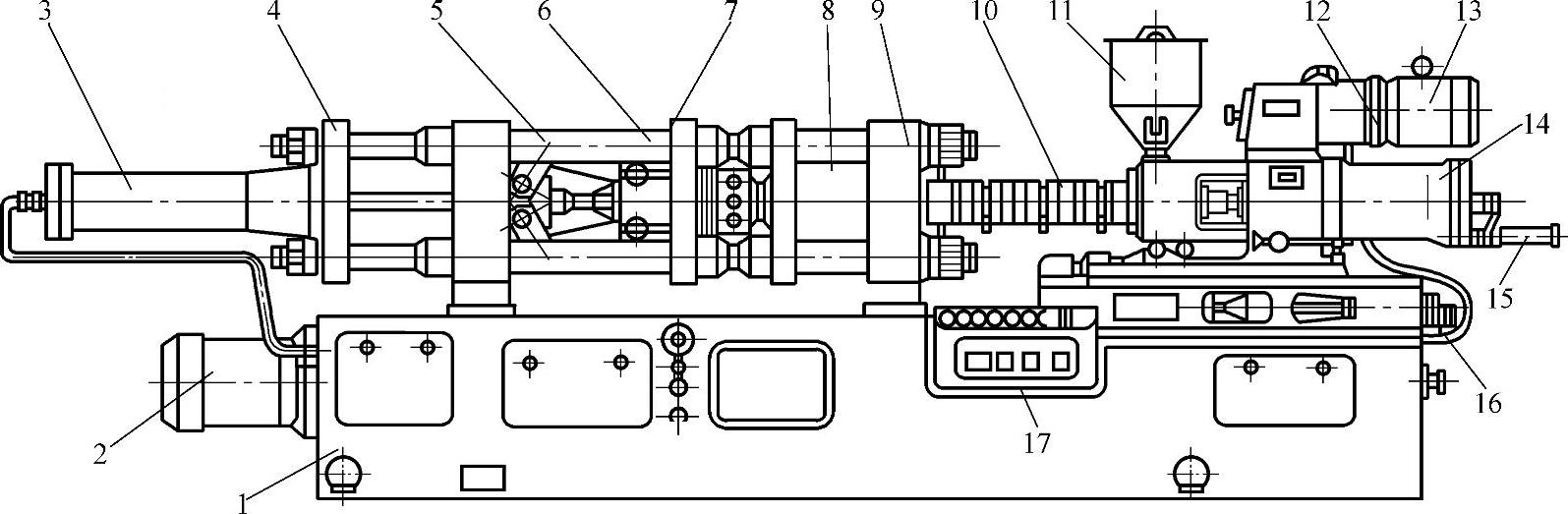

1)两板模:又叫大水口模,应用最普遍,如图7-1所示。

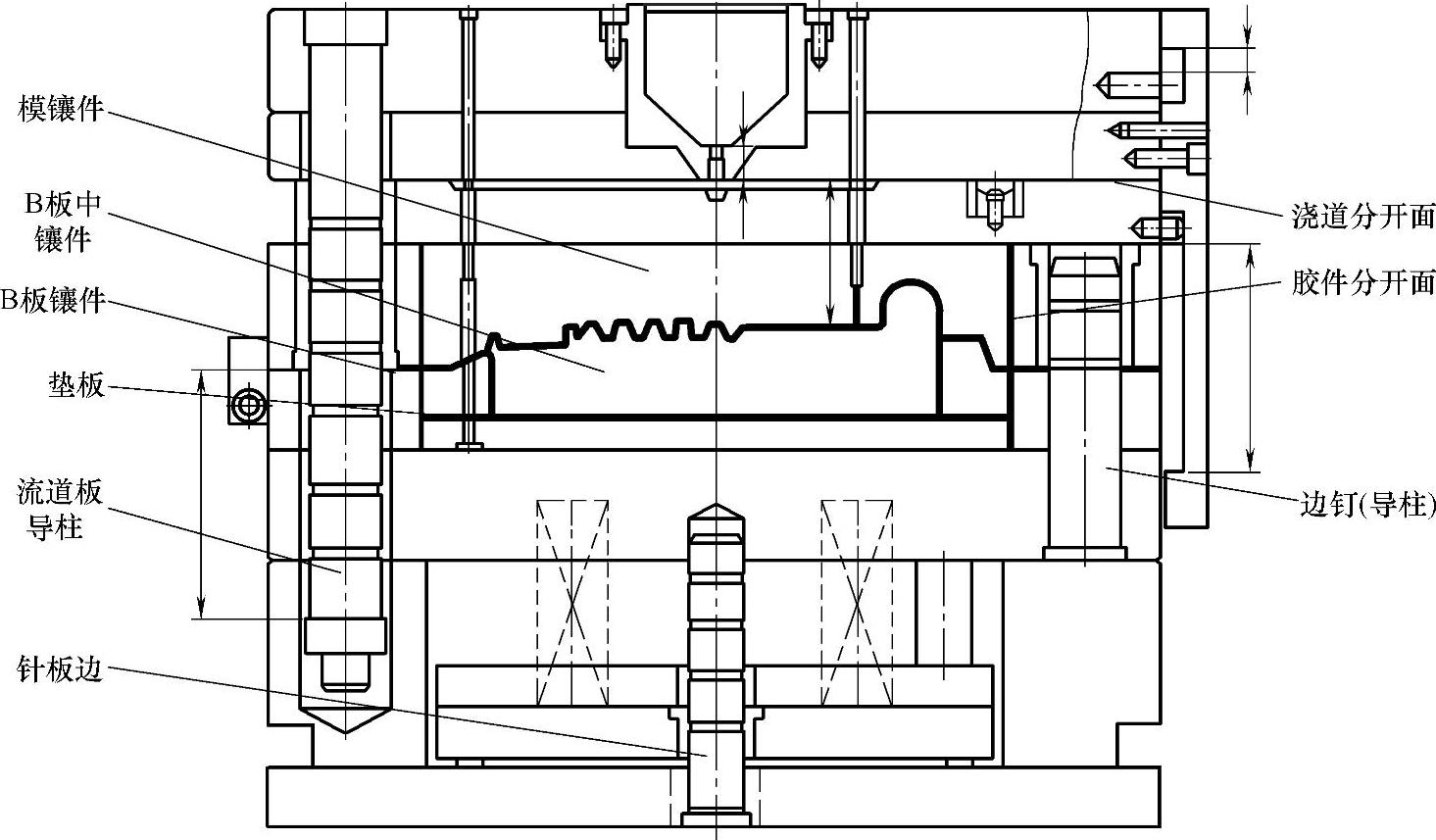

2)三板模:包括三板模和简化三板模,成品表面针点进胶或进胶点偏心,如图7-2所示。

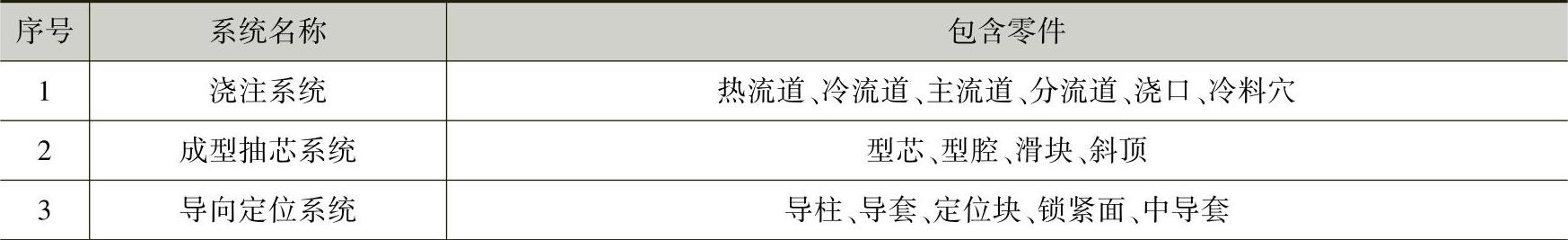

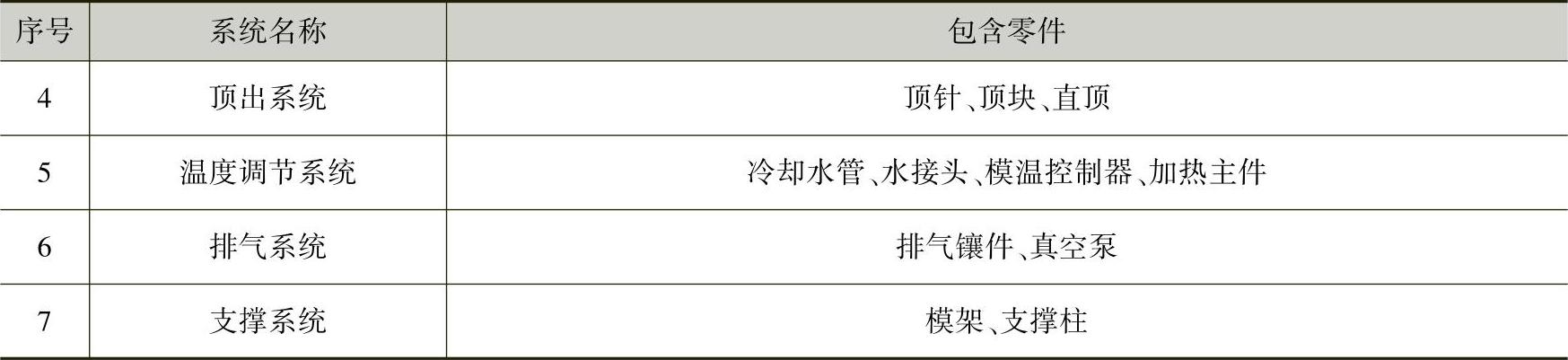

注射模的基本组成一般来讲,不管是两板模、三板模还是热流道模,主要由动模和定模两大系统组成,根据各个系统的作用可以分为以下七大子系统,见表7-1。

图7-1 两板模示意

图7-2 三板模示意

表7-1 注射模具组成结构

(续)

2.模具与注射机的关系

每副模具都只能安装在与其相适应的注射机上进行生产,在设计模具时,应详细了解注射机的技术规范,才能设计出合乎要求的模具。按外形注射机可分为立式、卧式和角式三种,应用较多的是卧式注射机,如图7-3所示。

图7-3 注射机的组成

1—机身 2—液压系统用的电动机 3—合模液压缸 4—固定模板 5—合模机构 6—拉杆 7—移动模板 8—成型模具 9—固定模板 10—机筒、螺杆和电加热装置 11—料斗 12—螺杆用减速箱 13—驱动螺杆电动机 14—注射用液压缸 15—计量装置 16—注射移动液压缸 17—操作台

(1)注射量的校核 校核注射机的额定注射量是否满足所需成型的塑件所需要的实际注射量(制件+浇注系统两部分),如以下公式:

V=nVn+Vj

M=nMn+Mj

式中 n——型腔数目;

V、M——一个成型周期内所需注射的塑料容积量或质量,单位为cm3或g;

Vn、Mn——单个塑件的容积量或质量,单位为cm3或g;

Vj、Mj——浇注系统凝料的容积量或质量,单位为cm3或g。

故最终校核结果应使

nVn+Vj≤0.8Vg

nMn+Mj≤0.8Mg

式中 Vg、Mg——注射机额定注射量,单位为cm3或g。

(2)注射压力的校核

1)定义:塑料由料筒经喷嘴和模具浇注系统进入模具型腔时为克服熔料与喷嘴、模具浇注系统和模具型腔的流动阻力,由料筒对熔料施加的压力p。

2)校核:校核注射机的公称(额定)注射压力p公能否满足塑件成型时所需的压力p注,即

P公≥KP注

式中 P公——注射机公称注射压力(MPa);

P注——塑料成型时所需的注射压力(MPa);

K——安全系数,取1.3~1.4。

常用塑胶材料制品所需注射压力见表7-2。

表7-2 常用塑胶材料制品所需注射压力

(3)塑件在分型面上的投影面积和锁模力的校核 每一台注射机都有一个额定的锁模力,所设计的模具在注射充模时,分型面张开的总力不能超过这一额定锁模力,可用如下关系式表示:

AP型≤F

式中,A为塑件加注系统在分型面上的投影面积(mm2);P型是型腔内塑料熔体的单位面积压力(MPa);F是注射机额定锁模力。

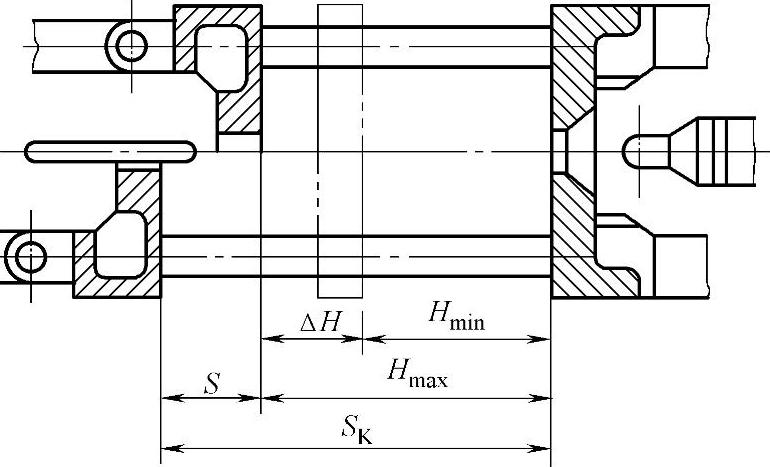

图7-4 注射机开模行程与模具厚度的校核

(4)开模行程及顶出装置的校核

1)注射机最大开模行程与模具厚度:注射模的动、定模两部分闭合后,沿闭合方向的长度叫模具厚度或模具闭合高度。由于绝大多数注射机的动模与定模固定板之间的距离都具有一定的调节量ΔH(图7-4),它们对安装使用的模具厚度均有限制。一般情况下,实际模具厚度HM与注射机允许安装的最大模厚Hmax及最小模厚Hmin之间必须满足下面条件:

Hmin≤HM≤Hmax 其中Hmax=Hmin+ΔΗ

如果出现HM<Hmin的情况,并没有其他合用的注射机时,可采用加设垫板的方法增大HM以解决合模问题;对于HM>Hmax的情况,只能重新设计模具厚度或者更换注射机。

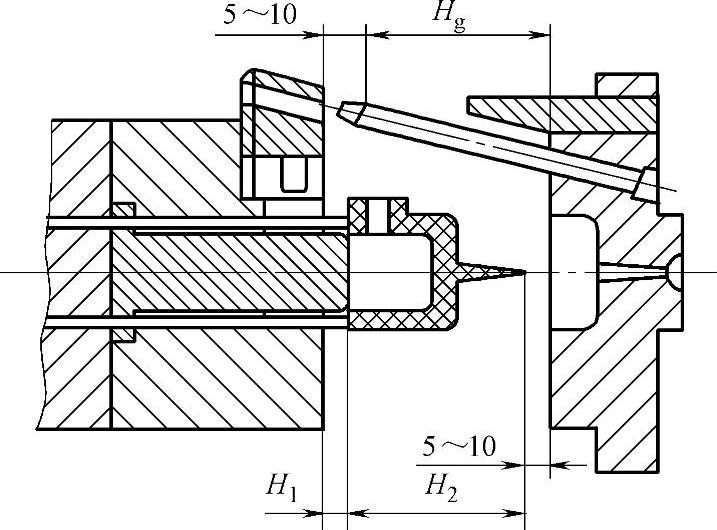

2)模具具有侧抽芯时最大开模距离,如图7-5所示。

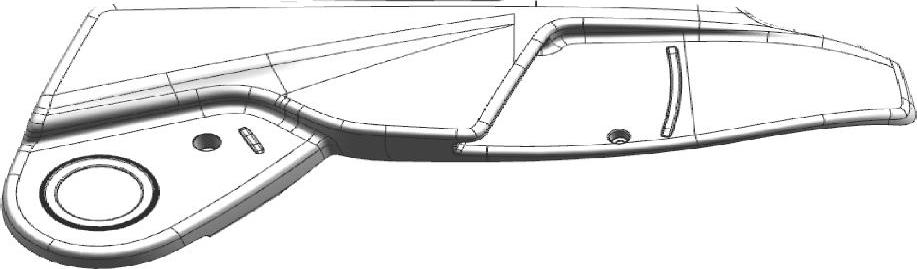

(5)应用举例 以下以某项目的座椅护板为例进行校核,如图7-6所示。

1)注射量的校核:该模具布局采用1×1,采用海天HTF47W2注射机。

护板外形尺寸:246mm×578mm×111mm,体积:V1=316.7cm3。

浇注系统所占体积:Vj=2.8cm3。

Vg×0.8=1635×0.8=1308cm3,V1+Vj=319.5cm3。

因V1+Vj<Vg×0.8 故从注射量的校核看,采用海天HTF47W2注射机能够满足该产品的生产。

(https://www.xing528.com)

(https://www.xing528.com)

图7-5 有侧抽芯时最大开模距离

图7-6 座椅护板

2)注射压力的校核:该产品采用PP原料,我们选用中等的注射压力P注=100MPa。

海天HTF47W2注射机的额定注射压力为P公=180MPa。

在此K取值1.3,即P公≥KP注。

180MPa>1.3×100MPa。

通过注射压力的校核,选用海天HTF47W2注射机能够满足该产品的生产。

3)塑件在分型面上的投影面积和锁模力的校核:该产品采用PP原料,其型腔内塑料熔体的单位面积压力为3kN,注射机额定锁模力为4700kN,产品在开模方向的投影面积为838cm2。

838cm2×3kN<4700kN。

通过投影面积和锁模力的校核,选用海天HTF47W2注射机能够满足该产品的生产。

4)注射机最大开模行程与模具厚度的校核:海天HTF47W2注射机的最大模厚Hmax及最小模厚Hmin为Hmax=780,Hmin=320。

实际模具厚度HM=702。

Hmin=320<HM=702<Hmax=780。

3.注射模具常见抽芯机

当塑件侧面(不与分型面平行的面)带有凹穴、凸台等结构时,在成型后凹穴、凸台的成型零件将阻碍塑件从模内顶出,必须在顶出前将凹穴、凸台的成型零件先行退出。这些零件一般是做成可以移动的,开模时先将侧面的成型零件有序地全部抽出,清除障碍后再将塑件顶出,合模时再将侧成型零件恢复原位。这个完成侧型芯的抽出和复位动作的装置叫抽芯系统。汽车内外饰模具常见抽芯系统分为滑块和斜顶两大类。

(1)滑块设计标准及注意事项 滑块在导滑中活动必须顺利、平稳,才能保证滑块在模具生产中不发生卡滞或跳动现象,否则会影响成品质量、模具寿命等。

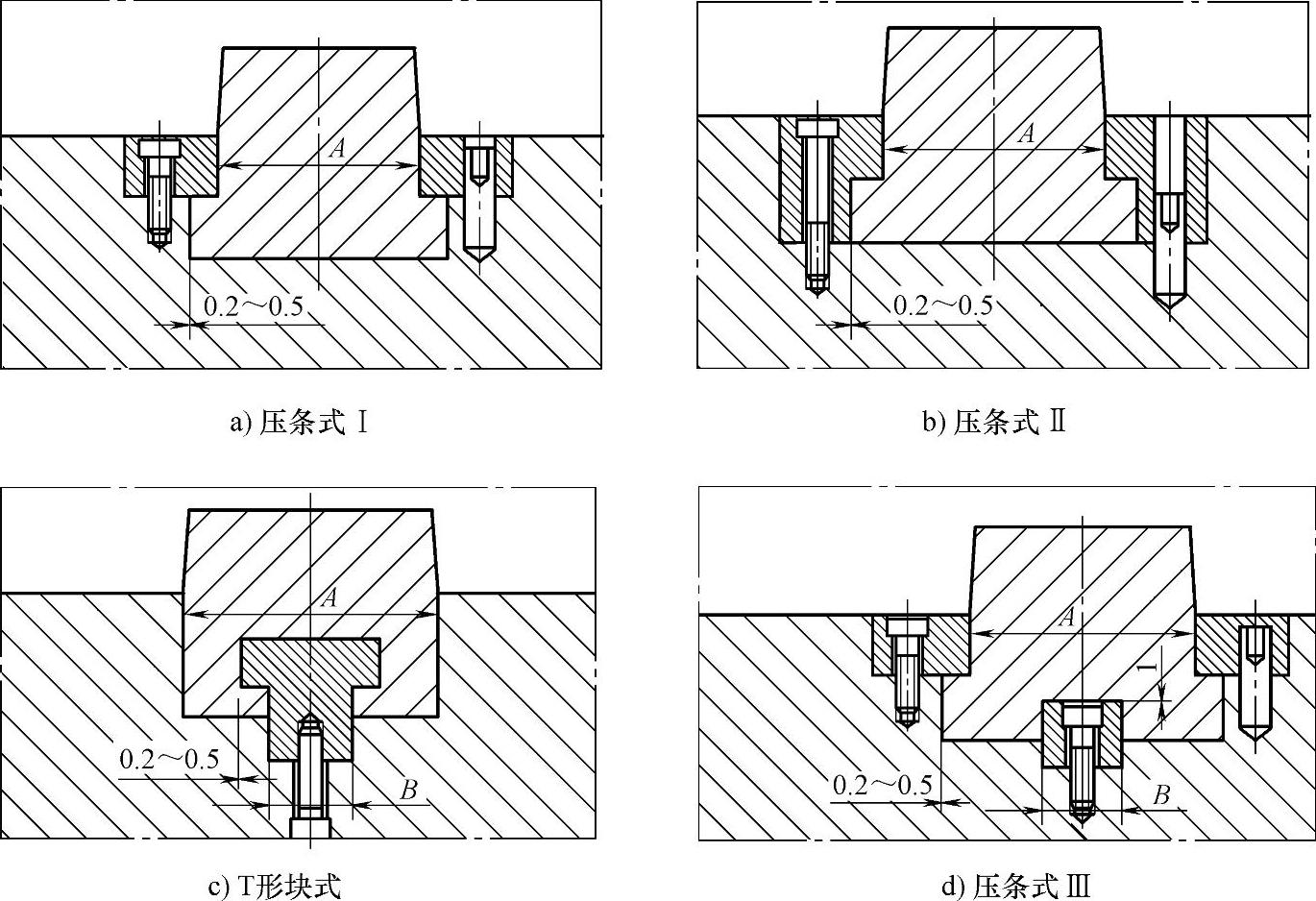

常见的后模滑块导滑形式(压条式、T型块式),如图7-7所示。

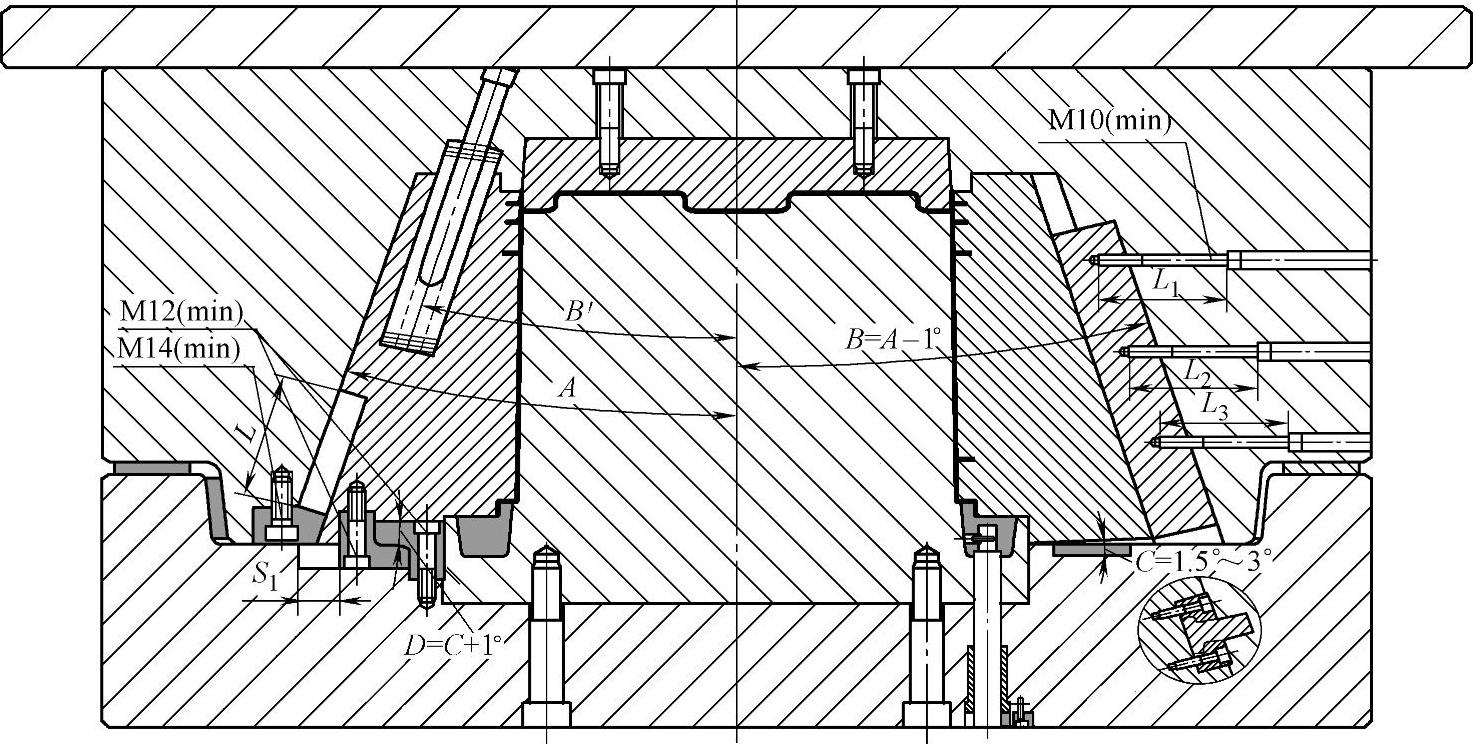

(2)前模弹块的设计要求及注意事项 前模弹块一般成型在母模侧且对滑块成型面积较大、前模型腔比较深、滑块行程不大的模具中,如图7-8所示。从图中可知前模弹块的设计要求及注意事项为:

图7-7 后模滑块导滑形式

图7-8 副仪表板模具常采用前模弹块

1)挡块与抓钩间角度D=C+1°。

2)S1>S(S为滑块水平运动距离)。

3)滑块背部耐磨板要高出滑块背部1~2mm。

4)B=B′=A-1°(B为T槽角度,B′为限位拉杆角度,A为滑块背斜度,为减少滑块耐磨片与A板在开、合模时的接触面积,B一般比A少1°)。

5)滑块头部要装合模螺钉,便于组模,试模要取下;底部要做工艺螺钉孔,便于和前模装在一起,试模要取下。

6)限位块、拉钩的螺钉尽量做大,保证模具在生产中的安全。

7)弹簧的选择要根据滑块重量而定。

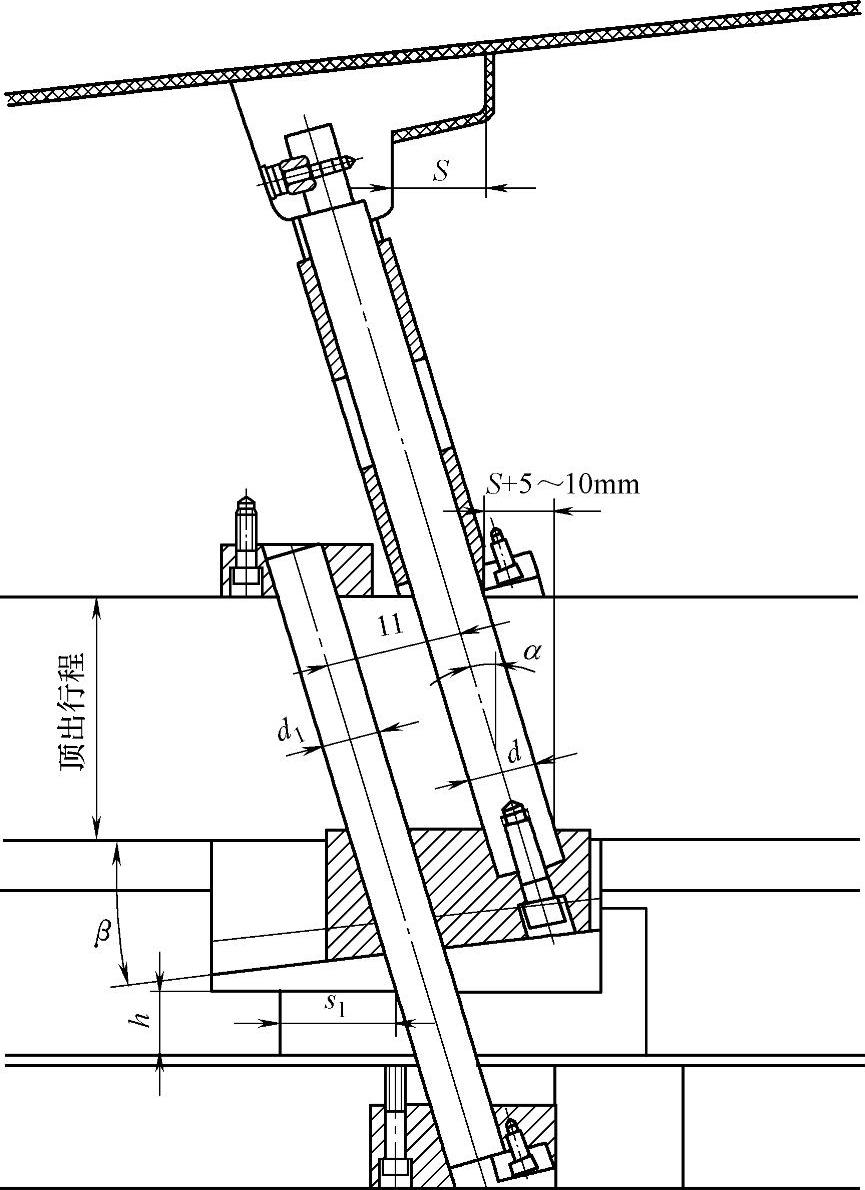

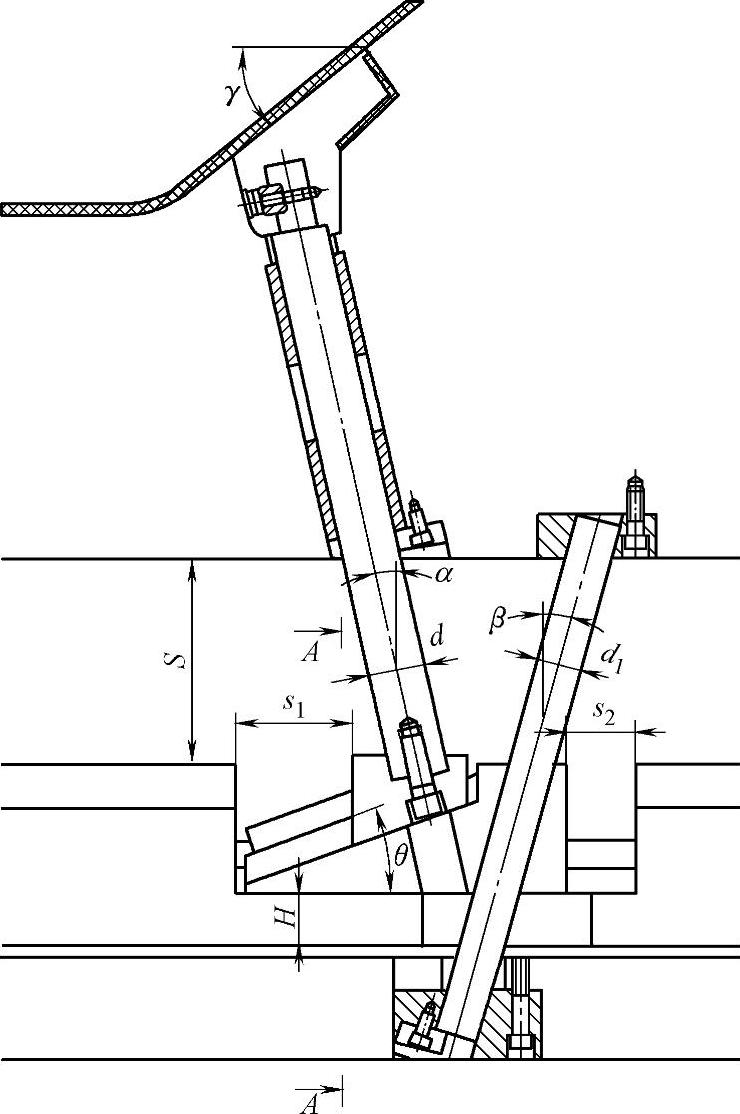

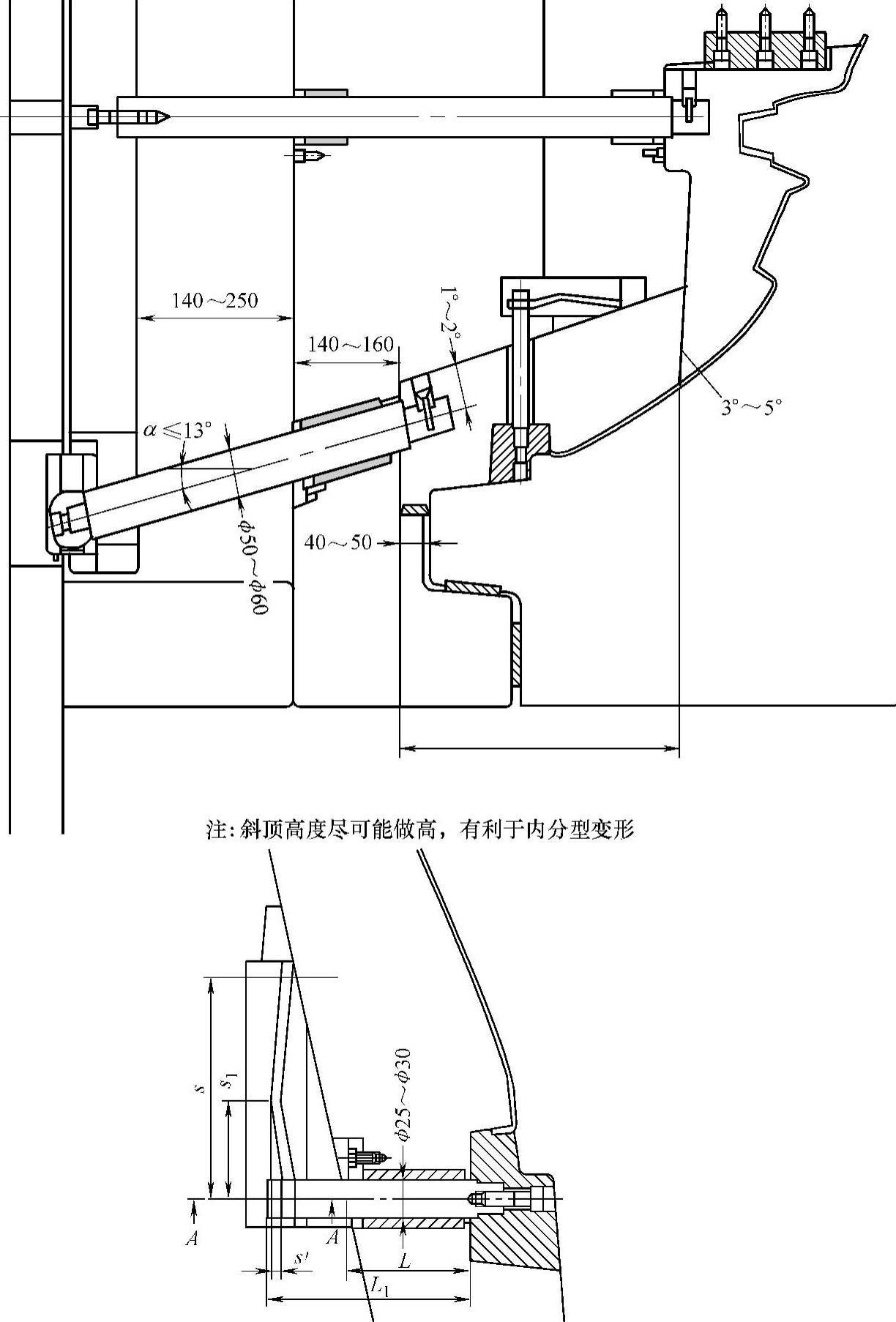

(3)斜顶设计标准及注意事项 斜顶机构主要用于成型胶件内部的侧凹及凸起,同时具有顶出功能。此机构结构简单,但刚性较差,行程较小。汽车内外饰模具常见斜顶采用的典型结构如图7-9、图7-10所示。

图7-9 内外饰常见平行导向杆斜顶结构

12°≤α≤18°,β≤25°,S1>S+3~5mm。

图7-10 内外饰常见增大延迟角度斜顶结构

α≤12°,β≤15°,θ≤25°。

如图7-11所示,在斜顶机构中,为了保证斜顶工作稳定、可靠,应该注意以下几点。

1)斜顶的刚性、强度。

2)斜顶横向移动空间,保证行程足够,不影响取件。

3)斜顶在开模方向的复位。

4)斜顶底部在顶针板上的滑动要求平顺、稳定。

滑块/斜顶行程计算:为保证制品顺利脱模,行位/斜顶滑开的距离一定要充分,一般以制品可以脱模的最小距离加3~5mm为其最小行程。一般大型汽车制品的行程均做到S≥8mm。

图7-11 内分型保险杠模具斜顶套斜顶结构

注:L≥50mm,S为顶出行程,S1为顶出变形段行程,S′为拉动产品变形行程L1尽可能缩小尺寸。

4.影响注射模具寿命的常见因素

所谓注射模寿命,是指注射模在保证产品质量的前提下,所能加工的塑件的总数量,它包括工作面的多次修磨和易损件更换后的寿命。一般在注射模的设计阶段就应明确该模具的设计寿命。总的来说,工作表面损坏的形式有摩擦损坏、疲劳损坏、塑性变形、开裂、咬伤等。

影响注射模寿命与多种因素有关,主要因素有:

(1)模具材料 内外饰模具的寿命分三级:一级在50万~100万次,二级在30万~50万次,三级在10万~30万次。模具材料选择时必须考虑经济性这一原则,尽可能地降低制造成本。因此,在满足使用性能的前提下,首先选用价格较低的模具材料。内外饰模具各部件常用材料及硬度选择见表7-3。

表7-3 内外饰模具各部件常用材料及硬度选择

(2)模具结构 合理的结构有助于提高模具的承载能力,提高模具寿命。如应力集中造成开裂是影响模具寿命的常见问题,采用避免应力集中的圆角过渡的结构,可使模具能承受强大的成型压力。

(3)模具加工及表面处理 模具的零件很多,加工的方法也不一样,主要有锻造、切削加工、电火花加工、热处理、研磨抛光等。在这些加工中都有可能使零件受伤而影响模具寿命。如电火花加工时因冷却失当而产生显微裂纹;在热处理时因受热不均使零件各处性能不同;锻造时因温度控制不当造成金属组织内部出现裂纹;研磨抛光不够,使零件表面粗糙度过大及残存刀痕等。上述种种缺陷对模具的耐磨性、抗断裂能力、抗疲劳能力等都会带来显著的影响,从而影响模具的寿命。

(4)模具的使用与保养 模具的使用与维护是否正确,也是影响到模具使用寿命的一大因素。模具安装调试方式恰当,模具在生产中注射机的参数与设计要求相符合,对模具进行有计划地定期维护保养等措施都可在一定程度上提高模具使用寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。