1.硬度试验

硬度主要指材料抵抗其他较硬物体压入其表面的能力,用于测量材料的适用性,间接了解材料的摩擦性能、拉伸性能、固化程度、强度等力学性能。其测试方法一般分为测试材料耐顶针压入能力的硬度试验(如邵氏硬度、布氏硬度、维氏硬度等)、测定材料回弹性的硬度测试(如洛氏硬度、邵氏反弹硬度等)及测定材料对尖头或另一种材料的抗划痕性硬度测试(如比尔鲍姆硬度和莫斯硬度等)。其中,车用非金属材料常用的硬度测试方法包括洛氏硬度、邵氏硬度。

(1)试验方法

1)洛氏硬度:试验方法参考GB/T 9342。测试设备为洛氏硬度计(图6-13),主要由机架、压头(至少为7MN/m2抛光钢球)、加力机构、硬度指示器及计时装置组成。其操作简单,测量迅速,并可从百分表或显示屏上直接读数。用规定的压头,先施加初试验力,再施加主试验力,然后返回到初试验力,用前后两次初试验力作用下的压头压入深度差求得最终结果即为洛氏硬度。

2)邵氏硬度:试验方法参考GB/T 2411、GB/T 531等标准。主要通过邵氏硬度计(图6-13)测试,主要由压座、压针、指示装置及弹簧组成,分为邵氏A型、邵氏D型。邵A硬度计适合软质塑料和橡胶的硬度测试,邵D硬度计适合于较硬的塑料和硫化橡胶。邵氏硬度的测量范围应该在20~90之间,若硬度超过邵A90,应改为D型硬度计测量。同样,若其硬度低于邵D20,则要改用A型硬度计来测量。在规定测试条件下,将规定形状压针压入试验材料,从而测得垂直压入的深度。

图6-13 洛氏硬度计(左)和邵氏硬度计(右)设备

(2)评价方法 洛氏硬度应在卸除主试验力15s后读数;而邵氏硬度则根据材料不同有不同读数要求,对于一般橡胶材料,规定1s内读数,而对于塑料或硬橡胶,则一般要求(15±1)s读数(若要求瞬时读数,则在1s内读数)。

因材料种类及应用的零部件类型较多,各主机厂的硬度评价指标并不一致,应结合具体零部件功能对具体指标加以规定。

2.拉伸试验

拉伸试验是指在承受轴向拉伸载荷下测定材料特性的试验方法,又称抗拉试验,是材料力学性能试验的基本方法之一,塑料、橡胶、面料等车用内外饰材料均有拉伸性能要求。在拉伸性能的测试中,通常的测试项目为拉伸应力、断裂应力、拉伸强度、屈服强度、断裂伸长率、拉伸弹性模量、泊松比等,可用于比较不同材料的强度和刚性,在不同温度环境下进行拉伸测试还可得到材料蠕变数据。

(1)试验方法 参考的标准有ASTMD638、GB/T 1040、GB/T 528、GB/T 1447等。目前用于拉伸性能测试的设备为万能材料试验机,也称万能拉力机或电子拉力机(图6-14),主要采用微机控制全数字宽频电液伺服阀,驱动精密液压缸,微机控制系统对试验力、位移、变形进行多模式的自动控制,得到相应过程曲线(图6-15)。根据不同材料特性及试验项可选择不同量程的传感器及环境箱,配置楔形、平推等不同夹具;对于模量及伸长率等测试可根据需求选择大变形引伸计、接触式引伸计、视频引伸计、激光引伸计等;根据设备自动化程度可选择手动测试、半自动测试及全自动测试等不同配置。设备需至少满足1级精度,用于泊松比、弹性模量等测试的设备更要求满足0.5级精度要求。

测试前需根据不同材料测量样条实际尺寸,将样条夹持于专用夹具上,根据需求安装引伸计,设定初始力、拉伸速度、标距等试验参数后即可进行测试。塑料及橡胶拉伸一般采用哑铃形试样,以增大标距内断裂概率;考虑制样等问题,面料材料测试大多采用条形样条。测试环境、预处理条件、拉伸速度、样条夹持垂直度等对拉伸强度、拉伸弹性模量等有明显影响,初始夹距、标距等对断裂伸长率、断裂标称应变等影响明显。

图6-14 万能材料试验机设备

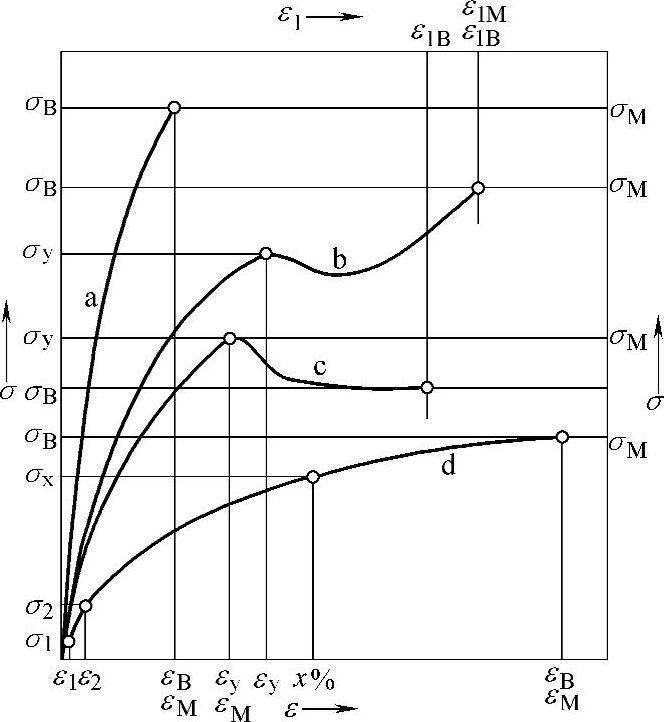

图6-15 拉伸试验典型应力-应变曲线

(2)评价方法 目前对于PP、ABS等塑料材料,各主机厂对拉伸强度、拉伸模量及断裂应力等有硬性规定,断裂伸长率主要用于参考;而对于橡胶、织物、表皮等材料,则对拉伸强度及断裂伸长率都有严格要求。根据不同材料及使用位置,各主机厂有各自的规定。

3.弯曲试验

弯曲性能指测定材料承受弯曲载荷时的力学特性,主要用于测定脆性和低塑性材料的抗弯强度并能反映塑性指标的挠度,也可用于检查材料表面质量。弯曲试验中通常测试的项目为弯曲应力、断裂弯曲应力、弯曲强度、弯曲模量、挠度等。弯曲试验因截面上应力分布为表面应力最大,故对材料表面缺陷反应相对灵敏。

(1)试验方法 试验方法参考ASTMD790、GB/T 9341、GB/T 1449等标准。目前测试弯曲性能的设备为万能拉力试验机,附带相应尺寸弯曲压头和支撑工装,考虑精度要求,弯曲模量测试还需配备高精度挠度计(一般要求优于±2μm)。

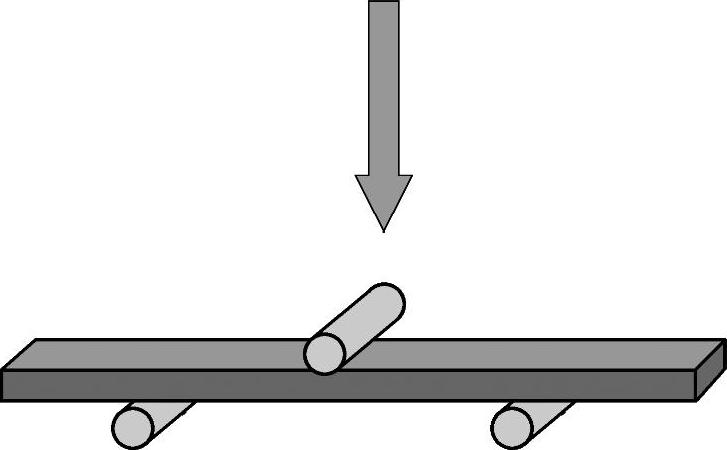

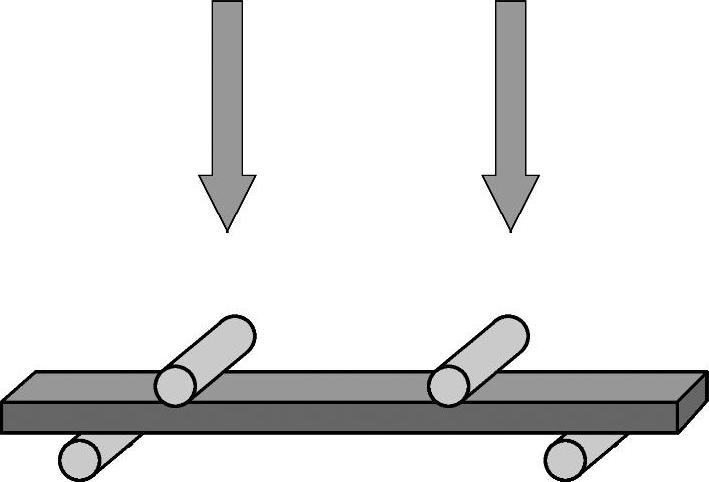

测试主要有三点弯曲(图6-16)和四点弯曲(图6-17)两种形式。相对而言,三点弯曲加载方式简单,弯曲分布较集中,但某处缺陷无法显示;四点弯曲弯矩分布均匀,试验结果较准确,但压夹结构复杂,目前汽车行业采用较少。测试前先选择并安装相应尺寸支撑半径及压头半径,将样条水平放置于支撑块上,设置弯曲速度等参数后即可开始试验,其中弯曲速度、环境温度、预处理温度、样条摆放情况等对结果影响较大。

图6-16 三点弯曲示意图

图6-17 四点弯曲示意图

(2)评价方法 PP、ABS、POM、PA等不同材料弯曲强度、弯曲模量相差较大,需结合产品特征分别规定。

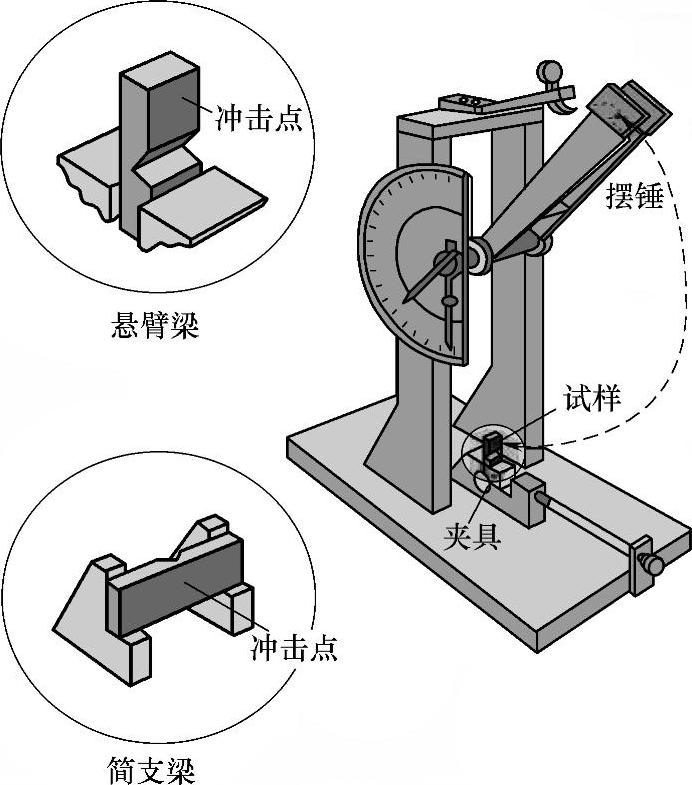

4.冲击试验

冲击性能试验是在冲击负荷作用下测定材料的耐冲击强度,用于评价材料抵抗冲击的能力或判断材料的脆性或韧性强度。根据试验温度,可分为常温冲击、低温冲击和高温冲击;根据冲击方式,可分为悬臂梁冲击和简支梁冲击,目前主要采用此种分类方式(图6-18)。其中,悬臂梁冲击测定的是材料被摆锤冲击时的抗冲性能,悬臂梁冲击强度被定义为从材料开始破坏至完全破坏时所吸收的能量,目前汽车行业多采用此种冲击形式。简支梁冲击试验测定的是受到摆锤的冲击时材料所产生的抵抗力,其定义为试样在冲击负荷作用下被破坏时吸收的能量,可用于比较不同材料的韧性。

(1)试验方法 试验方法根据悬臂梁和简支梁分类,可参考ASTMD256、GB/T 1843、ASTMD6110、GB/T 1043等标准。目前材料冲击试验采用冲击试验机(图6-19),一般0.5~25J量程可满足各种车用非金属材料需求,设备需有风阻、摩擦等自动修正功能。根据冲击形式及能量需求不同配置不同摆锤,摆锤能量精度要求优于0.001J。另外,对于材料的准确表征,样品制备过程至关重要。试样缺口可以极大地降低能量损失引起的形状变化,产生应力集中区域,从而提高从韧性到脆性破坏的发生。任何缺口的弧度和深度的微小变化都将影响到冲击强度的测试结果,切割速度、切刀的锋利程度、切割深度和切割形式也具有明显影响,故还需配合高精度缺口制样机及缺口测厚仪使用。

试验前,首先选择夹具及摆锤安装,将样条放置在夹具上,抬起摆锤至起始下落位置,释放即可测试耐冲击性能。因各方法样条尺寸、缺口加工方式、缺口类型、摆锤大小对测试结果均有影响,故不同条件的测试结果没有可比性。

图6-18 冲击形式示意图

图6-19 冲击试验机设备(https://www.xing528.com)

(2)评价方法 试验后试样断裂形式主要有以下几种:完全断裂,断裂两段或以上;部分断裂,断裂面超过90%;没有断裂,断裂面小于90%。除此之外,悬臂梁冲击还有铰链断裂,即断裂的试样由没有刚性的很薄的表皮连在一起的不完全破坏的断裂形式。需详细记录断裂形式,并结合不同使用部位制定评价指标。

5.刚强度试验

立柱、门板、仪表板等内外饰硬质零部件的刚强度直接影响内外饰可靠性,通过CAE分析与试验相结合的方式,可从选材、结构等方面将内外饰零部件刚强度控制在一定范围,既保证可靠性,又能保证舒适性。

(1)试验方法 内外饰零部件刚强度测试主要采用机械手臂或测力计与百分表结合的形式,通过对相应测试点施加一定压力,测得该点变形量即为刚度,亦可通过反复按压测得形变衰减曲线,模拟正常使用时的力学性能衰减(图6-20)。目前,CAE分析与试验验证在某些结构和零部件上吻合程度较高,对于吻合程度较低的测试点,主要以实测为准(图6-21)。

图6-20 仪表板刚度测试

图6-21 仪表板刚度CAE分析示意图

(2)判定标准 目前各主机厂针对各零部件的刚强度范围均有规定,但主要从结构上加以限定。随着对内外饰零部件可靠性及触感舒适性要求的提升,各零部件刚强度范围可能会相应微调。

6.磨耗试验

耐磨性指表皮、织物、漆膜等材料经受橡皮、砂纸和类似物体摩擦作用时的耐久性,表征材料表面硬度。其中包括旋转磨耗及线性磨耗,适用于各种平面样品,涉及油漆、镀层、织物、皮革、塑料等领域,目前应用较为广泛的为旋转式试验。

(1)试验方法

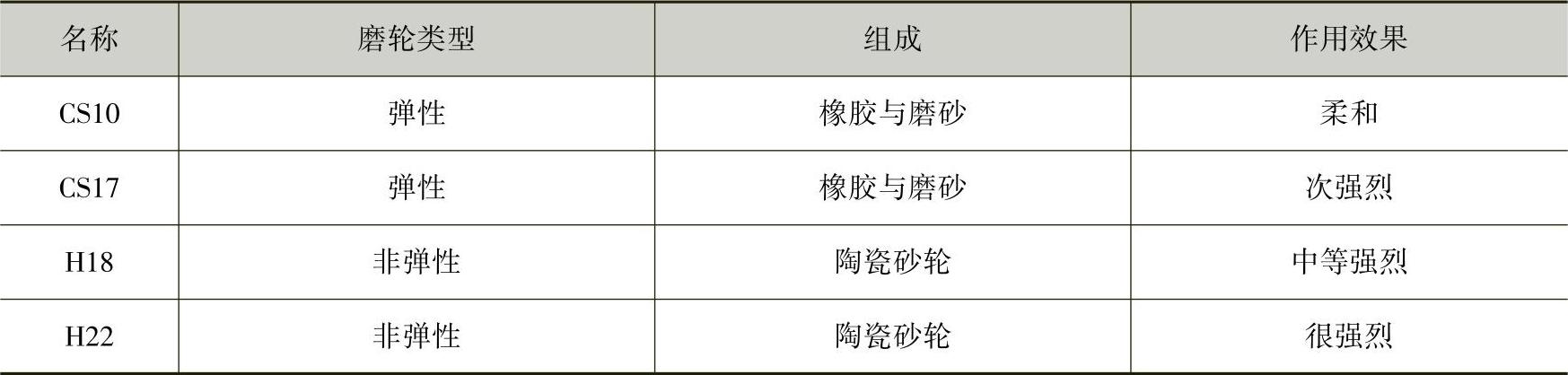

1)旋转式磨耗试验方法主要参照SAE J948、SAEJ1530等标准,采用TABER磨耗试验机(图6-22),配500g、1000g砝码以及CS-10、H-18、H-22等常用磨轮(磨轮分类见表6-6),可在几分钟内提供相当于实际情况下使用几年的摩擦资料。线性磨耗主要采用Taber线性磨耗仪(图6-23),配备250g砝码及CS-10、H-18磨头,用于评估产品耐磨性、耐刮擦性及颜色传递性等,可进行干磨耗、湿磨耗等试验。

图6-22 TABER旋转磨耗仪

图6-23 TABER线性磨耗仪

2)以旋转式磨耗为例,将样品装到旋转台上后(根据样品软硬程度,选择性粘贴S-36样品标签纸),用压紧环紧固,安装所需磨轮及砝码,设置转速、转数、真空度等参数,调节吸头高度(一般为离样品表面3mm),即可开始试验。试样经过两个磨轮摩擦,在表面会产生一个面积约为30cm2的圆环,摩擦图案为交叉弧线,根据该图案可全面判断样品的耐磨性。

表6-6 磨轮分类

(2)评价方法 主要通过表面的光泽度变化、皮纹磨损程度、颜色变化、露底情况等磨损情况进行主观评价,得到1~5级的级数或是否露底的主观评价结果。根据材料及产品使用位置不同有不同接受指标,一般油漆类要求试验规定次数后无磨穿,而PVC表皮类则一般要求优于某个特定级数。

7.刮擦试验

材料表面的耐刮擦性能对材料耐久性及客户使用满意度非常重要,与其表面硬度、皮纹种类、皮纹深度等因素相关,主要有五指刮擦及十字划格两种测试方式,模拟用户在使用过程中可能对表面造成的伤害进行主观或客观表达,主要检测汽车内外饰件中平滑、纹路塑料的耐划性。

(1)试验方法

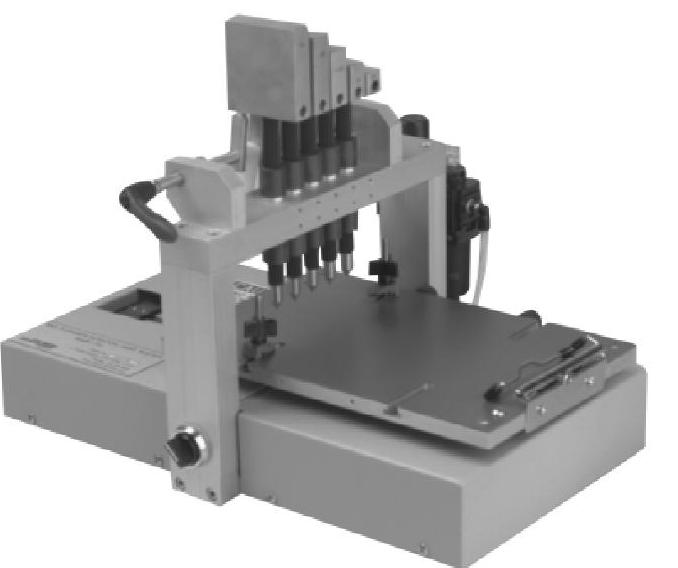

1)五指刮擦主要采用Taber五指刮擦仪进行测试(图6-24),精确检测受非常规定义物理形式(如刮、抓、刨等)破坏的表面磨损情况。由1mm、7mm碳化钨刮擦指,可互换负载(2N、3N、4.5N、5N、6N、7N、10N、15N、20N)及驱动机构等组成。使用碳化钨刮擦指,通过驱动机构施加规定负载,垂直作用在测试样品表面进行测试。

2)十字划格测试主要采用德国ERICHSEN430P型十字划格仪进行测试(图6-25),由1~50N负载、不同类型刮擦头及驱动机构等组成。先施加规定负荷,通过直径1mm金属压头,以40mm/min速度连续自动进行十字刻划。完成一个方向试验后,将样品台手动旋转90°,重复刻划完成试验,间距及划格长度可根据需要选择。

图6-24 五指刮擦仪

图6-25 十字划格仪

(2)评价方法 五指刮擦主要对试验前后表面泛白、受损情况等变化进行主观评价,从而评估其耐刮擦性能及接受程度。十字刮擦则在试验前后通过色差仪(几何角d/8,测量孔ϕ27mm)测定前后色差,从而判断是否符合要求。

8.其他物理性能试验

除上述几项常见且重要的基本物理性能试验以外,还有压缩、撕裂、剥离、剪切等试验,均能通过万能材料试验机配合不同类型的工装夹具开展,其原理是通过横梁的上下移动,测试整个过程中力与位移的关系,从而得到相关数据,全面分析材料特性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。