1.户外暴晒老化试验

由于测试目标和阶段不同,户外耐候试验根据对象分整车、零部件和材料。根据汽车开发周期,最先进行的是材料类型的耐候性试验,筛选出符合预期的理想材料,然后是零部件暴晒试验,检验零部件的耐候能力,最后为整车暴晒试验,全面检验各部件的耐候能力。由于其户外暴晒方法大体相同,本文只介绍整车暴晒方法。

(1)试验要求 整车暴晒试验是将整车试样置于能代表某一气候类型区域的室外自然环境下进行长期暴露试验,让其经受自然环境中的阳光、雨水、其他污染物等老化影响因素。通过规定时间的暴露试验,以检定整车非金属材料制品的外观、力学、物理性能等影响产品使用的因素是否发生提前老化现象,从而评价整车试样耐大气环境老化能力。整车暴晒试验的试验条件是最接近产品实际使用情况的,可以真实直观地反映出产品性能在多种环境因素复杂作用下的演变规律。就验证效果来看,它不仅能考察橡塑件本身的性能,还能体现其在整车中的使用性能,是验证产品环境适应性的有效手段。

试验要求暴露场地应选择在能代表各种气候类型的典型的有苛刻环境气候条件的区域内或在受试产品实际使用的环境,场地应平坦空旷,远离建筑物和树木,周围障碍物与场地边沿的距离至少为该障碍物高度的3倍。场地附近应无工厂烟囱、通风口或其他能散发大量腐蚀气体和杂质的设施。最好远离厂矿区和闹市区,或设在该地区主导风向的上方。

场地应保持当地的自然植被状态,不积水,有植物生长则应该经常割短,要求草高不应超过20cm。

(2)试验方法 根据GB/T 3681—2000,对试验样车,应用清水(即水质pH值为6~8,固体含量小于1×10-6,硅土小于0.2×10-6)和柔软棉布对车辆外表面进行彻底清洗、晾干,用吸尘器清洁车内灰尘及用干净柔软湿棉布清洁内饰件及玻璃表面;若用清水无法清洗干净,可用中性汽车(液体)清洁剂清洗后再用清水清洗干净,晾干。清洁时注意保护试验表面不受任何污染与损伤。

然后将样车南北朝向自然放置于暴露场内。在北半球,前风窗玻璃朝正南方向;在南半球,前风窗玻璃朝正北方向。为了适应特殊的试验目的,也可以朝向任何方向放置。

试验时,要求样车的所有车门、车窗和通风系统都要紧密关闭,同时要保证每辆车之间的放置空间通风自由、且不相互遮挡阳光。试验车的放置距离至少为其相邻车辆高度的3倍。

(3)评价方法

1)整车外观目测检查。根据选择的检测周期,在不受阳光直射、自然光线充足、明亮、干燥的地方,按相关规定的整车外观检测内容进行各种老化现象的目测检查。检查时可采用5~10倍放大镜,对试样进行观察。

注:粉化、渗析物、长霉、起霜等老化现象的目测检查应在试样清洁前进行预观察。

2)性能检测。根据选择的测量周期,对涂层和橡塑件表面性能进行以下检测:

①光泽度的测量。涂层表面光泽度测量按GB/T 9754的有关规定进行;塑料表面光泽的测量按GB/T 8807的有关规定进行。整车装饰部件有纹理表面光泽的测量方法是在测量位置上任意标出0°位,然后从0°位开始依次顺时针旋转90°、180°和270°共4个方向进行测量,读取每一测量方向的光泽数据。

②颜色的测量。涂层表面颜色的测量按GB/T 11186的有关规定进行;塑料橡胶表面颜色的测量按GB/T 15596的有关规定进行;橡胶表面颜色的测量按GB/T 3511的有关规定进行。

③涂层铅笔硬度检测。按GB/T 6739规定的手工操作法测定其铅笔硬度。

④涂层附着力检测。按GB/T 9286规定进行涂层的附着力划格试验检测。

2.实验室加速老化试验——氙灯老化

(1)试验要求 氙灯老化箱采用氙弧灯作为辐照光源,将试验样品安装于试验箱内,通过一定方式自动控制辐照度、黑板温度、箱体空气温度和箱内相对湿度,使得所有样品试验条件一致,并采用一些已经公认的标准参照材料对试验设备进行符合性测试,如聚苯乙烯、AATCCL-4和L-2蓝色羊毛标准织物等,使得氙灯箱有一定的重复性。

另外,合格的氙灯老化箱的设计应确保在试验样品暴露区域任何位置的辐照度至少为此区域最大辐照度的70%。如果距离暴露区域中心位置最远端的辐照度为中心辐照度的70%~90%,则必须将试验样品放置于能够达到最大辐照度90%的区域之内。

国际上使用最为可靠和广泛的为美国Atlas的CI系列氙灯老化箱(图6-6)和Q-lab公司生产的Q-SUN系列氙灯老化箱(图6-7)。前者为转鼓式,可支持最多60多个样品同时进行试验;后者为平板式氙灯,可支持样品数量相对较少,但可更为方便地放置不同产品类型的样品。

(2)试验方法 目前国际上最通用的试验方法为SAEJ 2412—2003和SAE J2527—2004,主要是主机厂在使用。其中SAE J2412—2003为汽车内饰件采用的氙灯加速试验方法,SAE J2527—2004为汽车外饰件采用的氙灯加速试验方法。另外,大众、福特等企业均在此基础上有自己的试验方法,如大众的PV1301、PV3930和福特的BO 116-01等,它们的主要区别在于采用的滤镜不同,导致光谱范围有一定的差异。

图6-6 转鼓式氙灯老化箱

图6-7 平板式氙灯老化箱

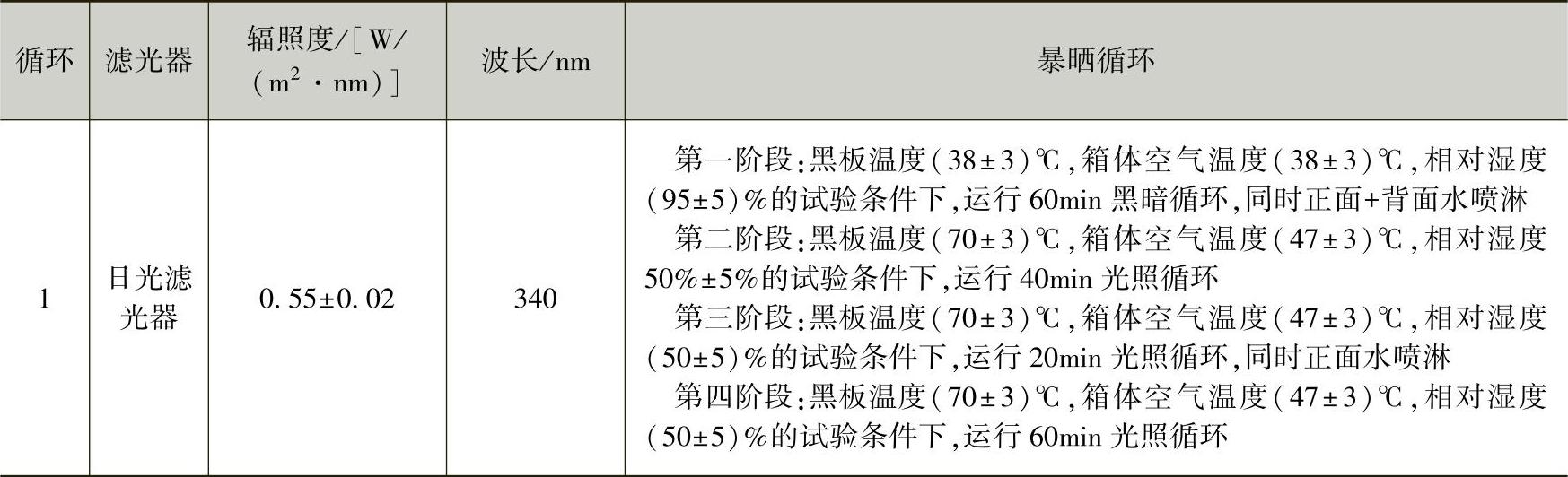

外饰氙灯老化试验方法见表6-3。

表6-3 外饰氙灯老化试验方法

(3)评价方法 氙灯老化后样品一般出现变色、开裂、起泡、失光等缺陷,针对样品颜色变化主要有以下两种试验方法:

1)仪器测量法。一般采用D65光源(标准日光,色温6500K),10°观察角进行试验前后的色差测量,常规测量均需包含镜面反射光。针对高光涂层样品,最好采用多角度色差仪进行测量,可考察涂层在不同角度下的色差变化情况。

2)主观目测法。采用GB250评定变色用灰色样卡对样品试验前后的变色情况进行等级评定。

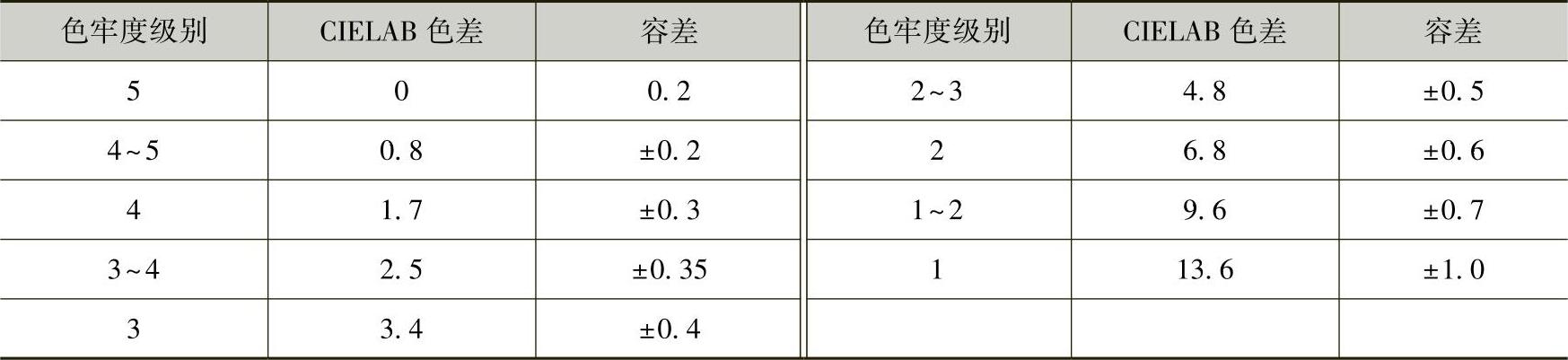

灰卡等级与CIELAB色差的对应关系见表6-4。

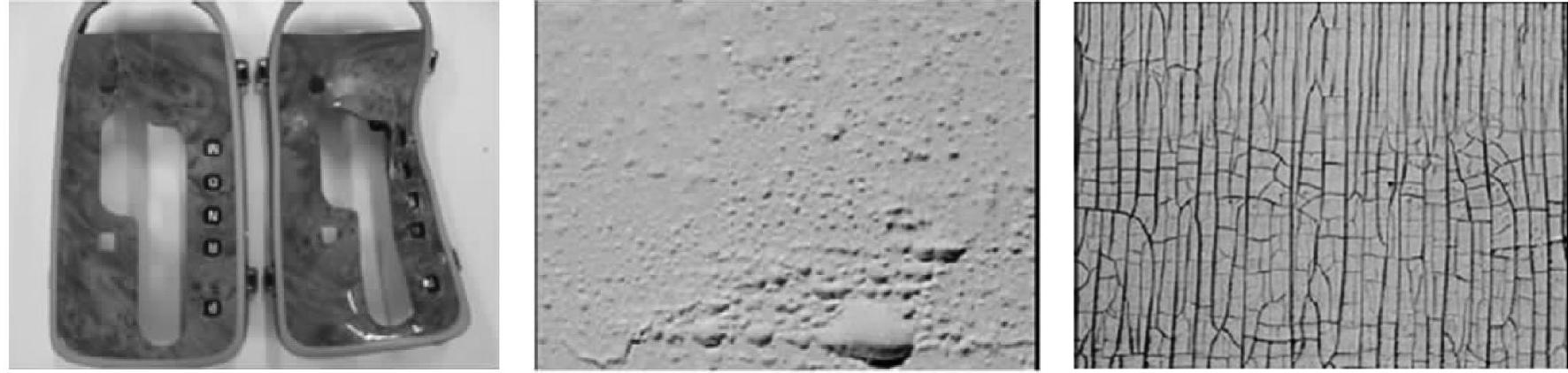

(4)试验案例 非金属材料和零部件在经过氙灯老化试验后会变形,油漆产品会产生起泡、龟裂等现象,如图6-8所示。

3.高低温环境试验

高温会导致高分子产品老化、变形、变色、起泡、破裂、材料粘接和迁移、力学性能降低等现象。低温会导致高分子材料的硬化和脆化、机械强度降低。而温度的变化,又会导致高分子材料膨胀、收缩,产生变形、开裂等现象。

表6-4 色牢度等级与色差的关系表

图6-8 非金属材料和零部件经氙灯老化试验后出现的现象(变形、起泡和龟裂)

在大气环境中,水分对产品的作用表现为降水(雨、雪、霜、冰、雾)、潮湿、凝露等形式,主要以扩散、吸收、吸附和凝露的方式进入材料内部,降低材料强度。

为了模拟温度和湿度对产品的影响,汽车厂家开展一系列高低温湿热试验,用于验证汽车内外饰的耐温、耐温度交变、耐湿性能,主要包含热老化试验(高温试验)、高低温循环试验、潮湿试验、温度冲击试验等。下面主要介绍几种经常开展的试验项目。

(1)热老化试验 热老化试验用来确定产品在高温气候环境条件下储存、运输、使用的能力。内外饰零部件在开展热老化试验后不能出现变形、变色、起泡、破裂、材料粘接和迁移、力学性能降低等影响功能和使用的现象。

开展热老化试验的设备通常是高温试验箱,又称为热老化试验箱、老化箱等。温度范围、精度、波动度、均匀度和温度上升时间是该设备的重要参数。高温试验箱的参数、结构和安全性能需满足GB/T 11158《高温试验箱技术条件》的规定。

1)试验方法。试验方法参考GB/T 2423.2。试验前,对试验样品进行预处理。预处理完成后将样品安装到工装上,放入高温试验箱中,保持一定时间。恢复常温后,评估样品的外观、尺寸、功能、物理参数等指标是否符合设计要求。

温度的大小根据内外饰零部件的位置进行选择,内饰零部件的试验温度普遍比外饰零部件的试验温度高。仪表板、搁物板等零部件常受到太阳直射,是车内温度最高的零部件,因而试验温度会较高。地毯、顶篷等零部件不会被太阳照射,在车辆放置和使用过程中温度较低,因而试验温度也较低。试验的时间长短可根据零部件的严苛程度要求而确定。(https://www.xing528.com)

2)评价方法。热老化试验主要评估样品的外观、色差、光泽度变化、尺寸变化、物理参数、功能等指标是否符合设计要求。

①外观评价:一般在温度23℃±2℃,湿度50%±5%条件下,距样品300mm±30mm目视,观察样品外观。

②色差:试验前后的色差可通过色差仪测量,也可在标准光源下目视评价灰度等级。仪器测量法可参考GB/T 3979和CIE15,灰度评价方法可参考GB250。

③光泽度变化:可通过光泽度仪测量,可参考GB/T 9754、ASTMD523。

④尺寸变化:通过测量工具测量关键部位在试验前后的尺寸,计算试验前后的尺寸变化。

⑤物理性能:包含硬度、刚度、拉伸强度、弯曲强度等,不同零部件测量的指标不同,均可通过仪器测量。

⑥功能评价:可通过试验人员或仪器对零部件的主要功能进行测试,评估功能是否缺失或异常。

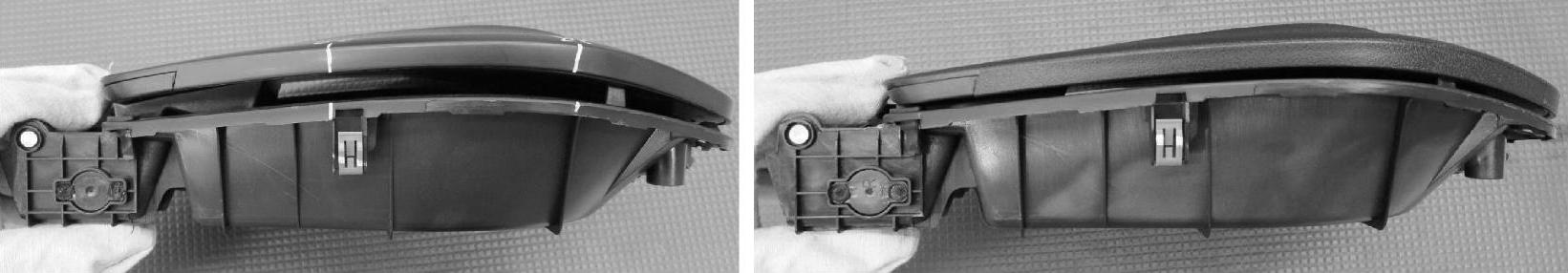

3)试验案例。某储物盒采用一种新材料制造,开展高温试验后,发生明显翘曲和变形,如图6-9所示。通过试验验证了该材料的耐高温性能较差,不适用于该零部件。

图6-9 高温试验前后的侧面对比照片

(2)高低温循环试验 高低温循环试验又称为交变湿热试验,是为了模拟户外温湿度的变化环境,验证产品在这种环境中储存、运输和使用的能力。户外环境温湿度随时都在变化,白天和黑夜、夏季和冬季、地区之间都存在较大的温湿度差异。在温度的变化过程中,材料也会随之而膨胀、收缩,经过高低温变化之后可能产生变形、开裂等现象。内外饰零部件在开展高低温循环试验后不能出现变形、翘曲和开裂等影响正常使用的缺陷。

高低温湿热试验箱是开展高低温循环试验的设备(图6-10)。温湿度范围、精度、波动度、均匀度和温度上升、下降时间是该设备的重要参数,反映设备的精度和稳定度。高低温湿热试验箱的参数、结构和安全性能需满足GB/T 10592《高低温试验箱技术条件》和GB/T 10586《湿热试验箱技术条件》中的规定。

1)试验方法。试验方法参考GB/T 2423.4。试验前,对试验样品进行预处理。预处理完成后将样品安装到工装上,放入高温湿热试验箱中,经过一个或几个周期的温湿度循环变化,恢复常温后,再评估样品的外观、尺寸、功能、物理参数等指标是否符合设计要求。

图6-10 高低温湿热试验箱

2)评价方法。其评价方法与热老化试验基本相同。

(3)潮湿试验 潮湿试验又称为恒定湿热试验,可模拟高湿度环境,验证产品在这种环境中储存、运输和使用的能力。在大气环境中,水对产品的作用表现为降水(雨、雪、霜、冰、雾)、潮湿、凝露等多种形式。水分主要以扩散、吸收、吸附和凝露的方式进入材料内部,降低材料强度。车身油漆、织物、面料类内外饰产品均需要开展潮湿试验,不得出现发黏、粘接失效、霉菌、难闻气味、漆膜附着力降低等缺陷。

湿热试验箱是开展潮湿试验的设备。湿热试验箱具备加湿系统,用于给试验箱内加湿。加湿水采用高纯度水,一般需要经过三级过滤,电阻率应不低于500Ω·m。温湿度范围、精度、波动度、均匀度是该设备的重要参数,反映设备的精度和稳定度。湿热试验箱的参数、结构和安全性能需满足GB/T 10586《湿热试验箱技术条件》的规定。

1)试验方法。试验方法参考GB/T 2423.3。试验前,对试验样品进行预处理。预处理完成后将样品安装到工装上,放入恒定湿热箱中一定时间。恢复常温后,再评估样品的外观、尺寸、功能、物理参数等指标是否符合设计要求。

2)评价方法。

①对外观、尺寸、功能的评价方法与热老化试验相同。

②发黏评价、粘接失效、霉菌气味等主要通过试验人员主观评价。

③漆膜附着力测试方法参考GB/T 9286,可通过漆膜划格仪在样品上划格,清理碎屑后用特定胶带粘在划格处,评价附着力合格的格子数。

4.石子冲击试验

石子冲击试验又称为砾石冲击试验、碎石冲击试验,可模拟道路上飞溅的石子,冲击到车身油漆上,验证车身油漆的抗石击性能。车辆在道路运行过程中,会遇到其他车辆溅起的石子,石子尺寸大小不一、速度不同,轻则刮伤油漆,重则破坏车身。一般情况下,前后保险杠、轮毂、车门等腰线以下的部位均需要考虑开展石子冲击试验。

图6-11 石子冲击试验机

石子冲击试验机是开展石子冲击试验的设备,又称为石子冲击仪,如图6-11所示。根据汽车行业主流的标准和规范,石子冲击试验机有两种不同的标准:SAE和VDA。SAE是美国汽车工程师协会制定的标准,而VDA是德国汽车工业协会制定的标准。在两种标准下,试验设备的结构和操作方法均有所不同。

(1)试验方法

1)试验方法参考SAE J400或DIN EN ISO 20567-1。选择平整的试验样品,固定在冲击室的夹具上。再从进料漏斗处倒入石子,起动开关,石子全部冲击完成后结束试验,再拿出样品进行评估。对比标准等级图,给出样品的抗石击等级。

2)表6-5是SAE J400和DIN EN ISO 20567-1在试验方法和参数上的主要区别。

表6-5 SAE和VDA标准的区别

(2)评价方法 通过试验人员对比试验样品和标准图,从石子冲击痕迹的面积和深度,给定相应的等级。

图6-12 雾化现象

5.雾化试验

车内材料中的挥发性组份,在加热、辐照下加速挥发,在风窗玻璃或车窗上冷凝下来,形成一层薄雾,如图6-12所示。雾化过程会造成驾驶人视线模糊、视野不良,会严重影响行车安全。另一方面,挥发性的物质多为有害物质,长期接触会损害乘员身体健康,因而对材料进行雾化性能测试显得尤为重要。

(1)试验方法

1)目前主要的试验标准为ISO 6452—2007、SAE J1756—2006、DIN 75201—2011等,以及众多的企业标准。测试分为反射系数法和重量法两种,分别以玻璃板反射系数和铝箔重量变化来对材料雾化性能进行表征。

2)雾化试验主要用到的仪器为雾化仪,测试原理为通过加热使材料中的挥发性物质挥发出来,再用铝箔或者玻璃板进行收集。实验过程中,设置油浴温度为100℃,传热介质为硅油。样品被切成直径为80mm的圆形,放入起雾杯中被加热;在起雾杯的顶部,有收集挥发性物质的铝箔或者玻璃板;最顶部为冷却板,冷却板温度为21℃。实验过程中对实验结果影响最大的因素为油浴温度和冷却板温度,需要将两者的温度控制在±0.5℃范围以内,否则试验结果将产生较大偏差。

(2)评价方法

1)重量法在测试完成后,通过实验前后铝箔的重量变化来表征样品的雾化值,其值越大,雾化值越大,反之越小。

2)对于反射法,首先需要观察玻璃板表面是否有液滴、结晶等出现,如有则认为样品不能用反射法进行测试;如果没有以上现象出现,则用实验后的反射系数除以实验前的反射系数,再乘以100,得到实验结果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。