常用的成型工艺包括注射(双色/气辅/微发泡/注压等)、吹塑和热压。不同的成型工艺常常需要不同的仿真软件来进行仿真模拟,如注射使用Moldflow软件、吹塑用pam-form软件等。由于汽车内外饰零部件大多是注射成型,下面我们就以模流分析为例来介绍工艺仿真的内容。

模流的核心价值体现在分析结果判读和工程实际运用。实际工程问题千变万化,缺陷的表现形式也多种多样,而模流获得的一般是关于压力、速度、温度等物理参数的分布及变化,缺陷无法直观显示出来。而实际充填缺陷的发生均与这些物理量有内在联系,只需正确建立二者之间的关联性,即可运用模流准确评估和解决实际成型问题,包括短射、缩痕、熔接线、困气、流痕、翘曲变形等。下面以短射、缩痕、熔接线三种外观缺陷进行详细说明。

1.短射

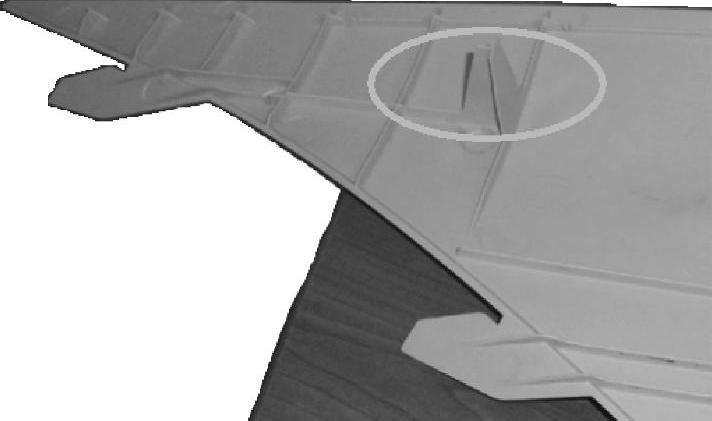

短射是指模具模穴填充不全,而导致产品不完全。如果产品发生了短射,塑料将不能填充满模穴。在流动路径完全填充满前,流动就凝固了,如图5-30所示。

为了确保所完成产品的品质,产品必须有充分的保压。因此,要问的问题不仅是,“产品能填充满吗”,更应该是“产品品质是否很好”。

图5-30 产品短射示意图

图5-31 流动限制原因示意图

图5-32 流动路径原因导致短射示意图

(1)产生原因

1)流动限制,由于冷却管路和流道设计不尽合理,如图5-31所示。

2)滞留,长并且复杂的流动路径,如图5-32所示。

3)排气不当,未排出的积风产生压力也可能导致短射。

4)料温或模温过低。

5)射入模穴的熔料不足,机器尺寸过小,过低的容量或者不合适的螺杆速度。

6)机器缺陷,包括空的料斗、堵塞的进料孔,或者单向阀发生损坏而引起的压力或者体积渗漏。

(2)改善对策 尝试以下所列的方法之前,检查所有其他结果,以便知道发生短射的准确原因。

1)避免滞留。

2)排除积风。

3)如果气穴确实存在,它们应该设置在容易被排放的位置或者增加气针,以便空气能够被除去。

4)升高模温和料温,这可以降低熔料的黏性,从而使塑料的流动更为容易。

5)提高螺杆速度,这将会产生更高的剪切热,降低熔料的黏性,使塑料的流动更为容易。

6)改变产品几何,平衡流动路径使填充有相等的时间和压力,可能需要增加薄壁区域的壁厚,或降低流动路径的复杂程度。

7)改变材料,选择黏性较低的材料(更高熔融指数),通过选择有较高熔融指数的材料来获得较低的射出压力填充产品。

8)增加最大射出压力。

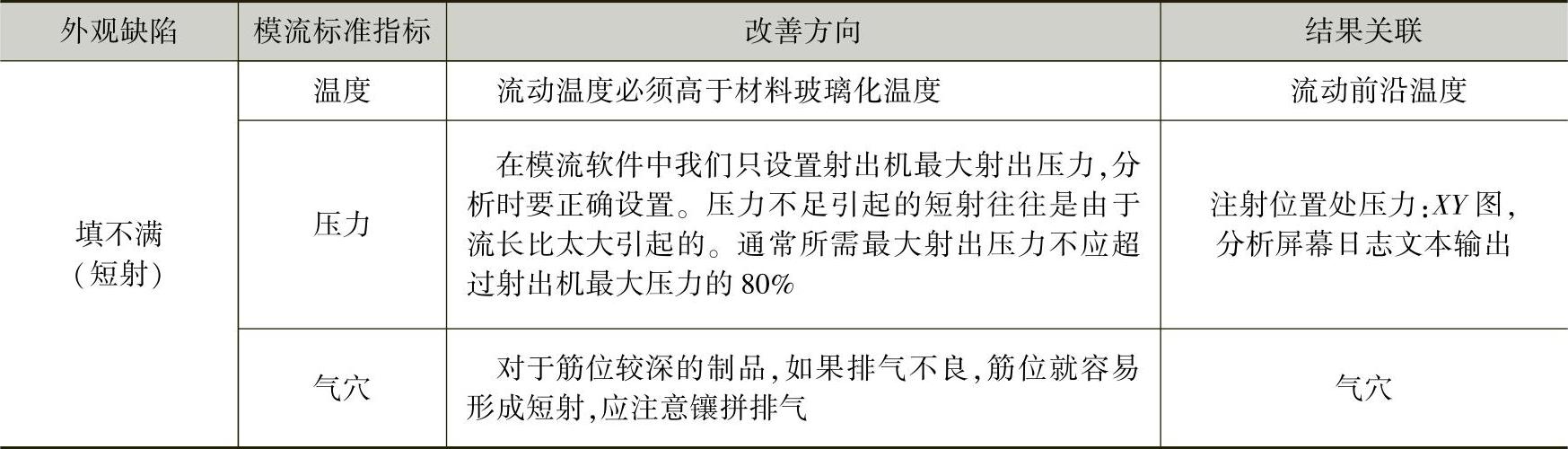

(3)模流结果关联 详见表5-7。

(4)应用案例

1)如图5-33所示,某内饰零件定位柱在试模过程中出现短射现象。原因分析:

表5-7 短射缺陷对应模流分析评价结果

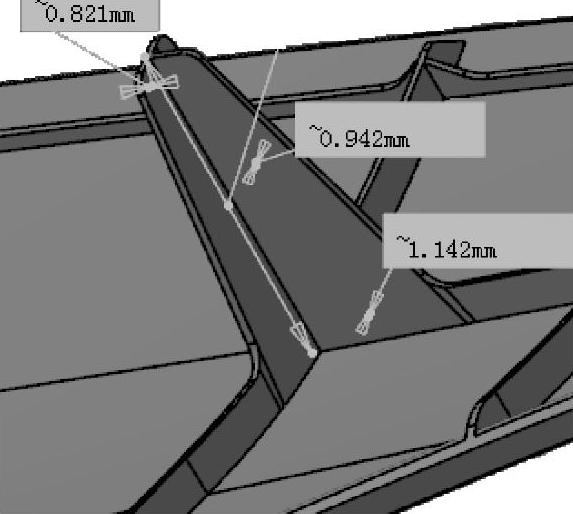

①如图5-34所示,定位柱设计壁厚为0.8mm,而实际产品顶部仅为0.6mm,筋位过薄。

图5-33 短射现象

图5-34 产品设计壁厚

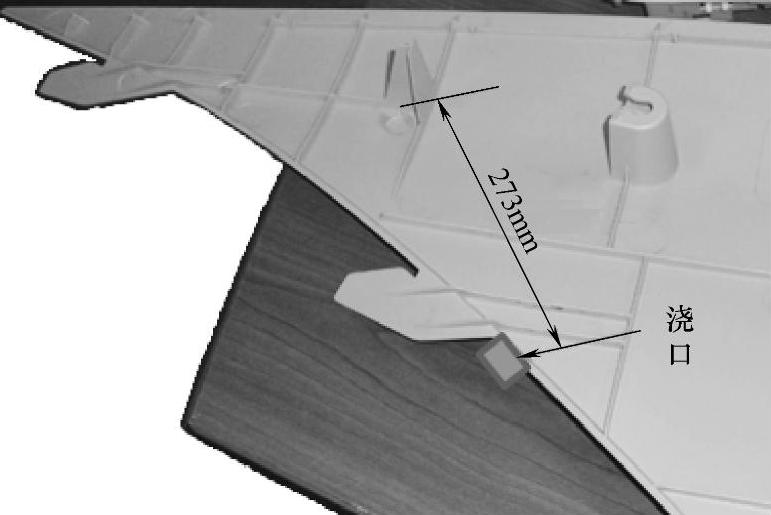

图5-35 浇口距定位柱距离

②如图5-35所示,浇口距离定位柱较近,填充路径上薄壁处不易充填。

2)整改方案:

①此处筋位加厚至设计状态。

②局部增加壁厚。

3)优化效果:如图5-36所示,优化后短射缺陷消除。

2.熔接线和熔合线

塑料产品上的熔合线或熔接线会导致结构问题和外观缺陷。

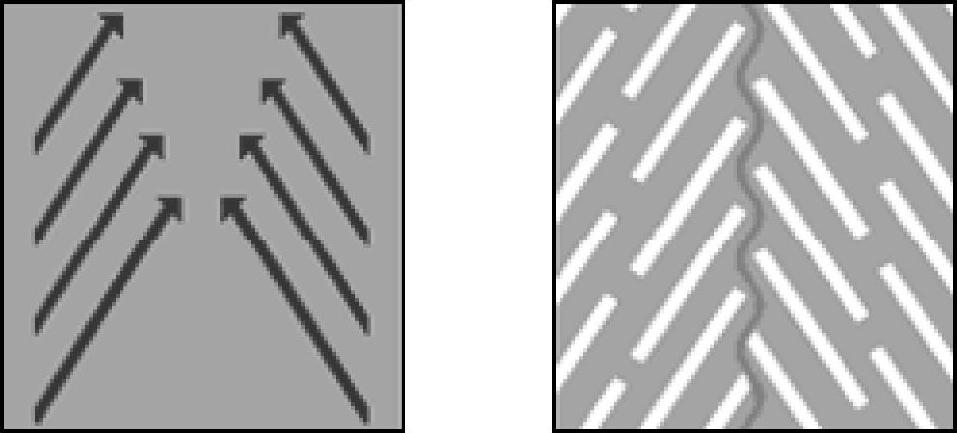

熔合线或熔接线是填充阶段两股或更多股流动路径汇合时产生的一个缺陷或一个可看见的细缝。熔合线是由产品上孔或镶件周围的材料流动,或多浇口,发生滞流、跑道效应的壁厚改变大的区域造成的。如果不同料流前锋汇合前就凝固了,它们就不能良好接合而产生缺陷或薄弱处。我们可以看到一条线、一段刻痕或者颜色发生了改变。

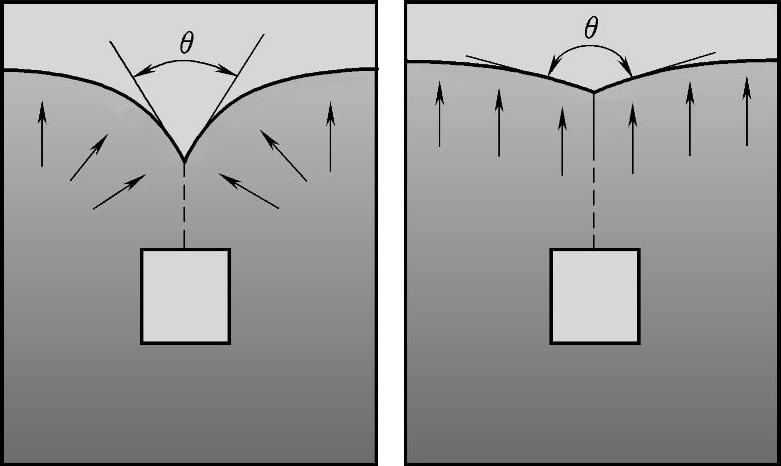

(1)熔合线和熔接线的区别 熔合线和熔接线的区别是料流前锋相汇合的角度,如图5-37所示。汇合的料流前锋(黑箭头表示)汇合,如果角度大于135°,形成的将是熔接线,如果小于135°,形成的是熔合线。

1)熔接线。当形成熔接线时,汇合的料流前锋上的薄薄的凝固层就会融化,然后再与别的塑料一起凝固。熔接区的分子取向也因此垂直于流动路径。下图5-38中表示的是塑料填充一个模穴,两股料流前锋汇合时产生了熔接线,塑料分子的定向不一致。

熔接区的分子取向有明显的不同,这导致这个区域的强度明显下降。

图5-36 整改后短射消失

2)熔合线。当两股料流前锋以一个倾斜的角度混合时就会产生熔合线。其分子配向要比熔接线的配向一致些。图5-39显示了熔合线的长度。黑箭头表示塑料流动的方向,白线表示熔合线形成后塑料分子的配向。熔合线的强度通常要比熔接线高,而且不易看见。

通常会用结合线这个术语来表示熔合线和熔接线。

图5-37 熔合线与熔接线的区别

图5-38 熔接线行成示意图(https://www.xing528.com)

图5-39 熔合线的长度示意图

(2)改善对策

1)如果无法移除结合线,那么尽可能让它出现在最不敏感的区域,即避免在有强度要求或外观要求的区域出现。我们可以通过改变浇口位置或壁厚,使料流前锋在另外的区域汇合,从而移除结合线或改变其位置。2)改善品质:提高模温/料温,使料流前锋更好汇合;提高螺杆速度;优化流道系统设计(减少流道尺寸),利用剪切热提高流动前沿的温度来维持均匀的流动速率。

注:成型条件决定了结合线品质。好的结合线形成时,温度不应该低于射出温度超过20℃。

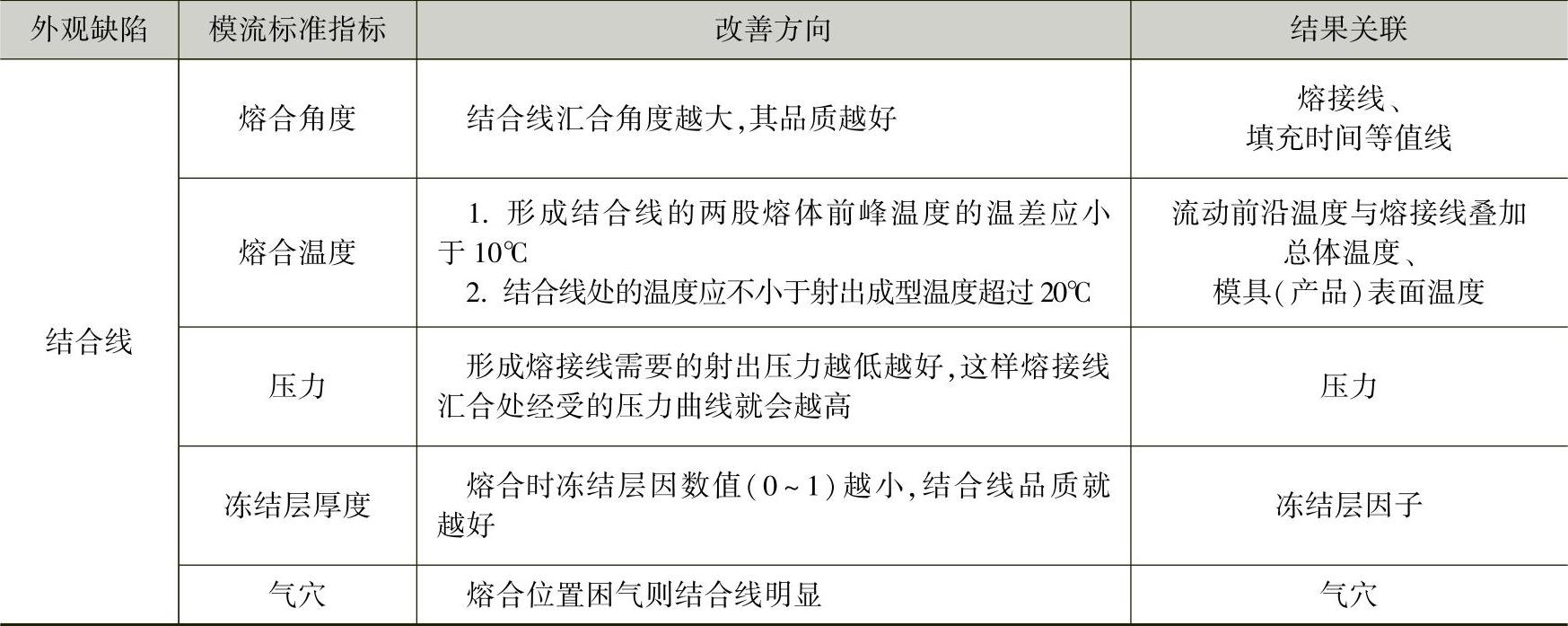

3)模流结果关联详见表5-8。

表5-8 结合线缺陷对应模流分析评价结果

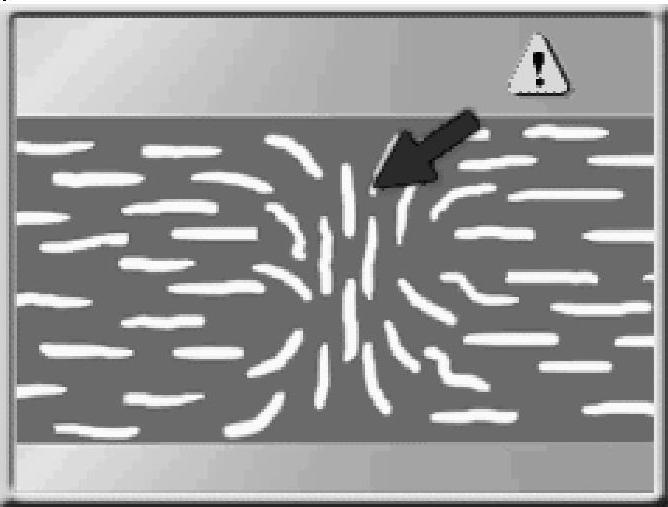

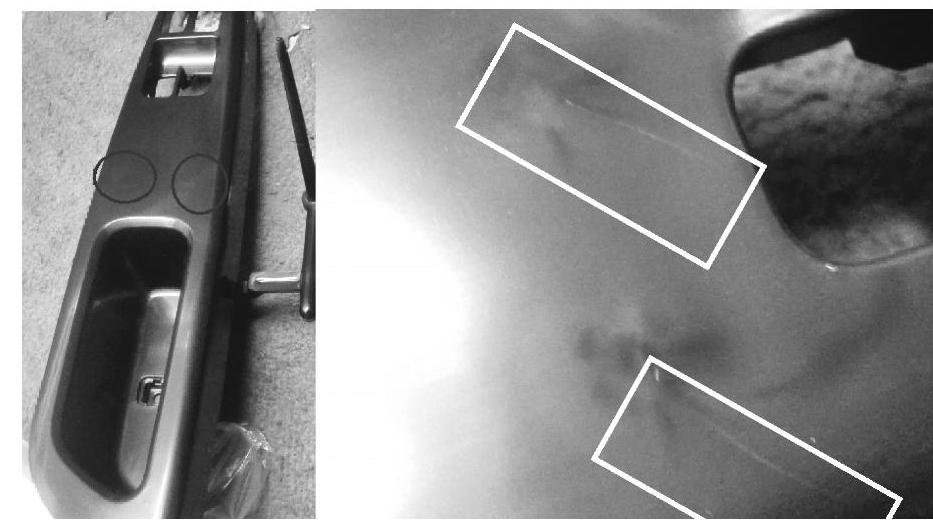

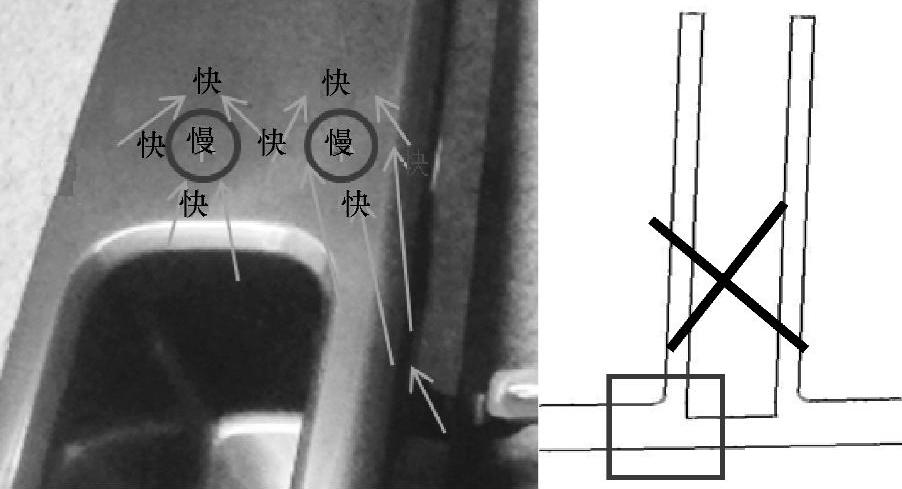

(3)应用案例 如图5-40所示,门饰板开关面板试生产过程中Boss柱处外表面出现熔接线(白框内),外观不能接受。

1)原因分析:如图5-41所示,Boss柱背后偷料过多,导致Boss柱处料流滞流,而周边流动快向中间汇合,最终形成熔接线,且由于滞留、料温低,熔接线较明显。

2)整改方案:

①调整填充速度,无法解决此缺陷。

②进行打磨,通过卡尺测量Boss柱偷料高度为1.2mm,打磨至0.9mm时缺陷消除。

图5-40 门饰板开关面板试生产过程中出现熔接线

3)优化后效果:如图5-42所示,优化后熔接线消失。

图5-41 通过对流动路径的分析确定熔接线形成原因

图5-42 优化后熔接线消除

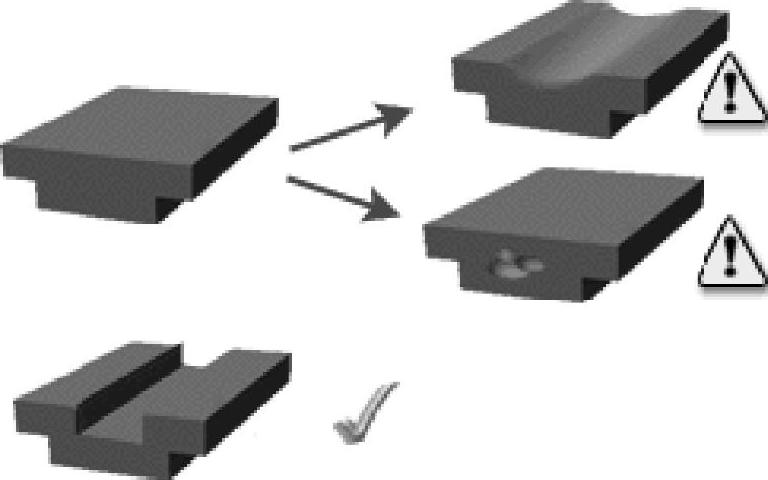

3.缩痕/缩孔

缩痕和缩孔主要发生在冷却阶段,均是由于壁厚区域没有得到足够的补缩,引起了不均匀热收缩导致的。冷却阶段外层材料已经冷却凝固,而中心的材料才开始冷却。当外层材料的刚度不够大时,中心材料的收缩会将表面层向里拉而导致缩痕;如果表面刚度足够大,芯部的收缩无法将表面材料拉变形从而产生内部缩孔,如图5-43所示。

(1)缩痕(Sink Marks) 缩痕表现为产品表面有一个凹陷,一般这个凹陷很小。然而,由于这个凹陷的反光方向与大面不同而通常可见。尽管缩痕不影响产品颜色,但仍被认为是一个品质缺陷。

(2)缩孔 缩孔是产品内部的孔洞,可以是单个的洞或一群小洞。缩孔会对产品的结构性能产生严重影响。

1)产生原因:

①局部几何特征:缩痕通常发生在壁厚较大的区域或筋、Boss柱的根部。

②高体积收缩。

③材料补缩不够:浇口凝固过早或保压压力不够。

④保压或冷却时间过短。

⑤料温或模温过高。

⑥当产品表层足够坚硬能够抵抗收缩力而使表面不能变形,产品中心将会收缩,出现缩孔。

2)改善对策:

①优化保压曲线:保压阶段产生缩痕时,最有效的方式是调整保压曲线。

图5-43 缩痕的主要表现形式及正 确结构设计示意图

②改变结构设计:避免主表面上重叠有其他厚壁特征。

③优化浇口位置:将浇口设置在壁厚区域,使壁厚区域凝固前得到充足保压。

④优化流道系统。

⑤使用另一种材料(更低收缩率的材料)。

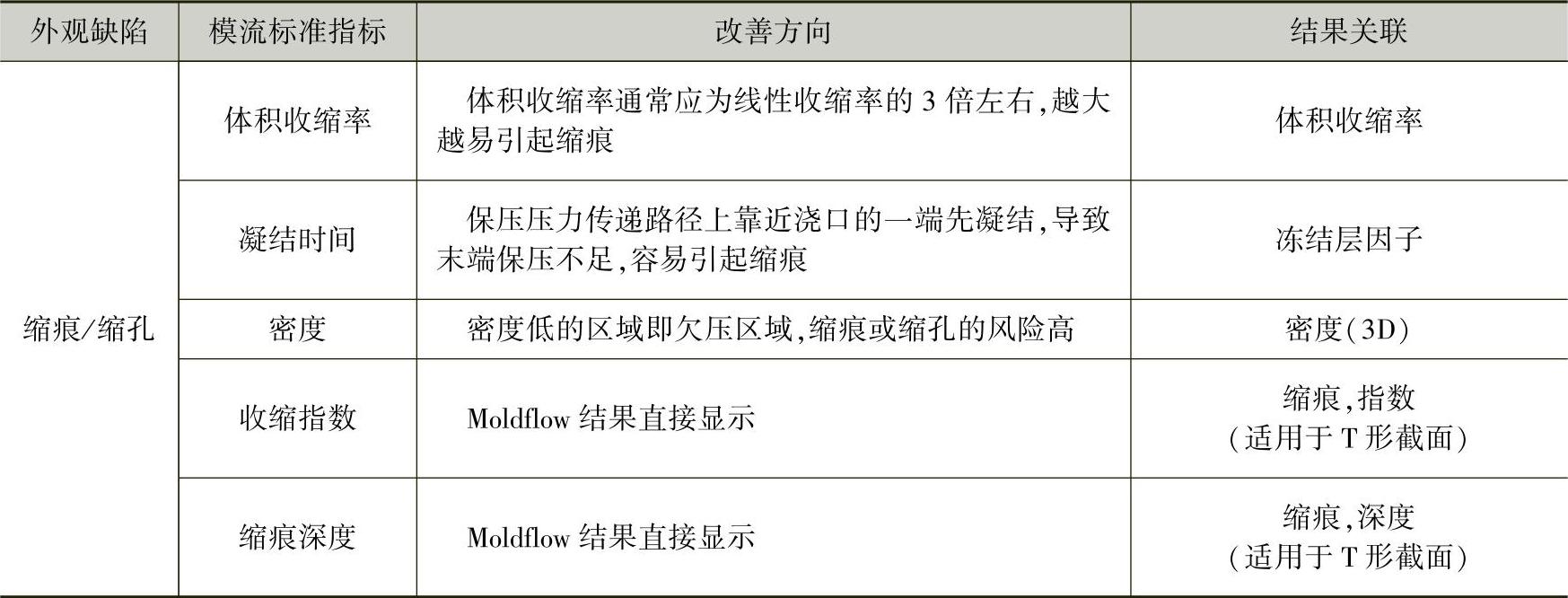

3)模流结果关联见表5-9。

表5-9 缩痕缺陷对应模流分析评价结果

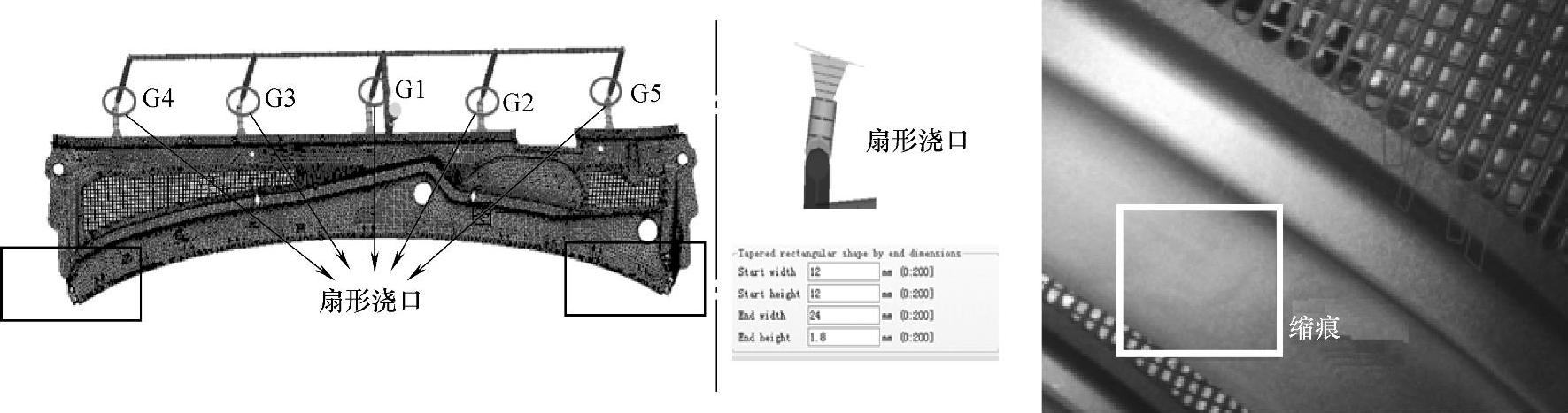

(3)应用案例 如图5-44所示,某前罩装饰件试生产过程中当浇口1和浇口2、3一直不关时,填充远端有缩痕。

图5-44 前罩装饰件缩痕位置示意

1)原因分析:

①卡座壁厚设计不合理,壁厚太厚,为1.1~1.2mm。

②局部加工精度差,加工后为1.3mm。

③该产品有大面积网孔,保压压力不能有效传递到远端。

2)整改方案:

①按照模型数据结构修改模具。

②浇口2和浇口3开启时间缩短。

③浇口1开启到保压时就关闭。

④浇口4一直开启保压。

3)优化后效果:如图5-45所示,整改后试生产外观无缩痕缺陷。

图5-45 前罩装饰件整改后缩痕消除

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。