一直以来,很多人认为模流分析仅适用于模具设计阶段,这是比较片面的。模流分析既是解决个别品质问题的工具,又是优化成本的利器。但这要求模流分析必须贯穿整个产品开发过程,并且开发过程中越早运用模流分析,效果越好。内外饰零部件大都是注射类产品,下面以Moldflow软件为例,对工艺仿真在内外饰开发中的应用流程进行说明。

1.A面/结构设计阶段优化

结构设计的优劣直接影响到后续的开模及成型,因此必须对结构设计进行全面的优化。

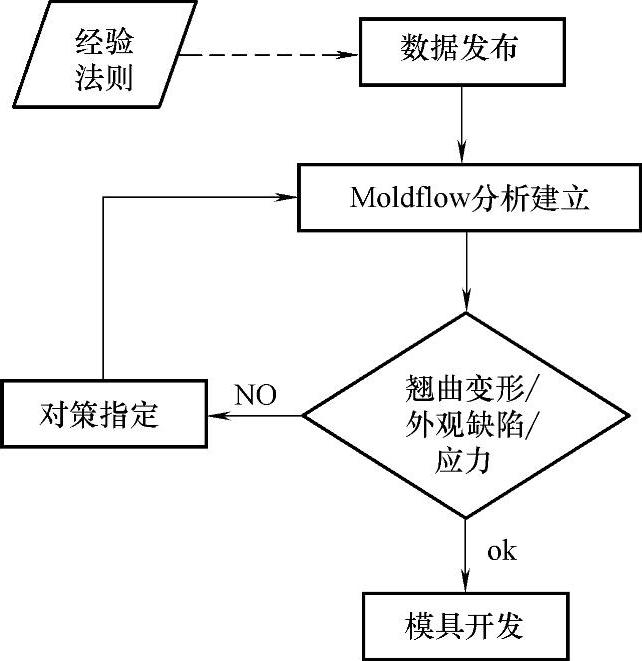

如图5-27所示,结构设计阶段,模流分析主要针对外观、翘曲、应力来优化。例如加强筋分布不合理,零件翘曲变形大;依据翘曲模式确定装配点;Boss柱未做偷料处理,零件表面缩痕严重;未考虑转角效应影响,零件翘曲变形大;设计时未考虑熔接痕分布,熔接线出现在零件受力区域或熔接痕出现在外观面。浇口位置最好与结构设计配套进行,即在结构设计阶段确定浇口位置。

此外,模流分析还可以与结构仿真协同评估,一方面,可以将模流分析结果导入结构仿真软件进行应力问题评估;另一方面,可以运用多种软件进行联合仿真,对总成关键间隙、断差等进行制造的装配装车评估,然后根据仿真结果对局部定位、安装、限位等进行优化。

图5-27 基于模流的结构设计流程

2.模具设计阶段(https://www.xing528.com)

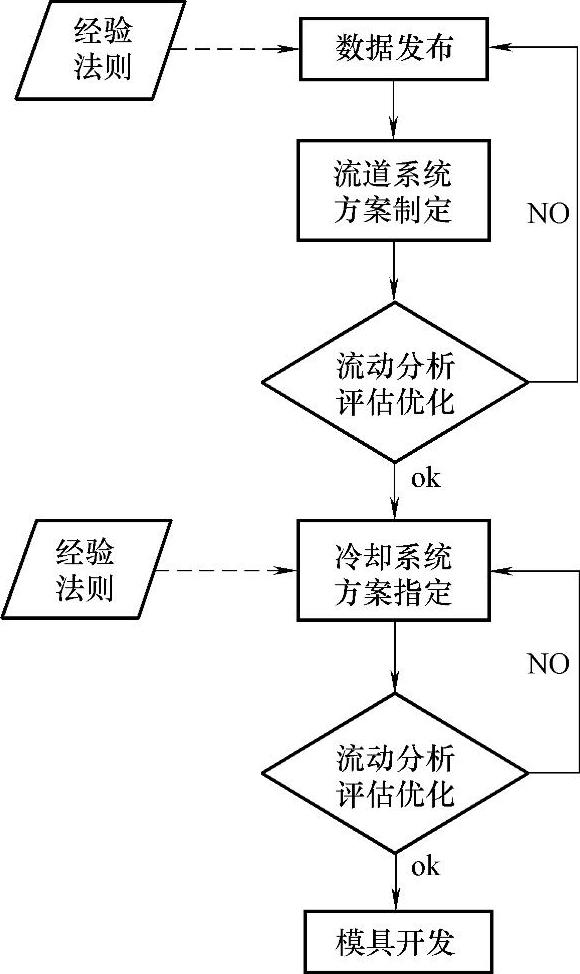

模具设计阶段的优化包括浇注系统的最终确认、成型工艺参数的优化选择、模穴排布的可行性评估和冷却系统的可行性评估及优化。如图5-28所示,流道优化可以节约材料,缩短周期等;优良的冷却系统可以保证产品残余应力较小,且成型周期较短;成型参数的优化可以保证成型视窗的宽大,减少废品量。

图5-28 基于模流的模具设计优化流程

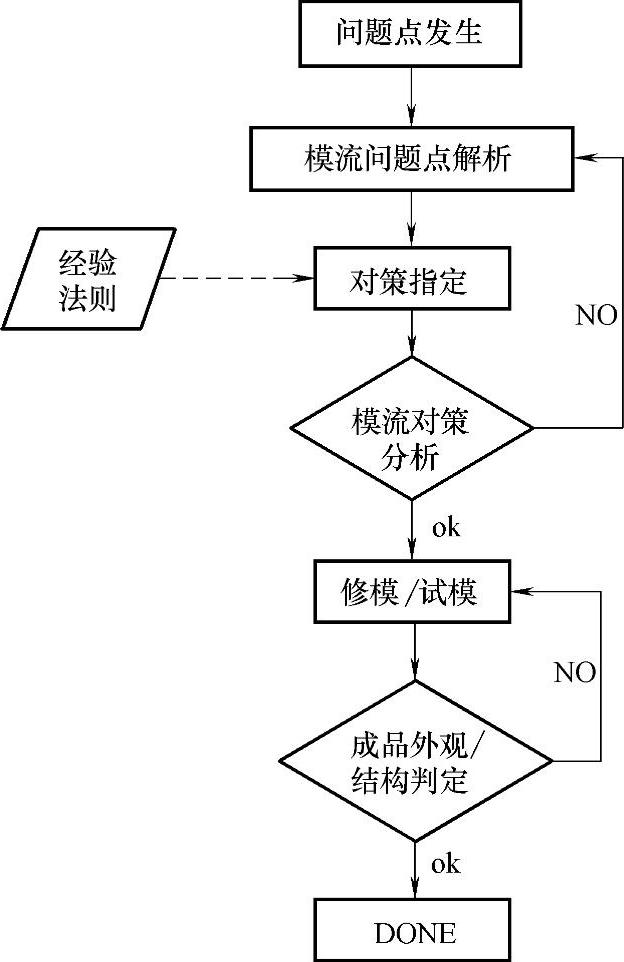

图5-29 基于模流的试制优化流程

3.试模/样品试制阶段

传统问题解决模式需要反复修模、试模,以验证对策的有效性。运用模流可以使外观问题及零件变形问题重现,进而找出问题的原因并辅助制定解决对策。除此之外,如图5-29所示,可以将传统的修模/试模动作以模拟分析方式进行,先模拟验证对策的有效性再进行实际的修模/试模,最终达到节能、降低成本的目的。传统经验积累依靠表面现象,无法把握问题本质,依据模流分析可以准确把握实际问题的内在本质,从而可以快速积累正确的经验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。