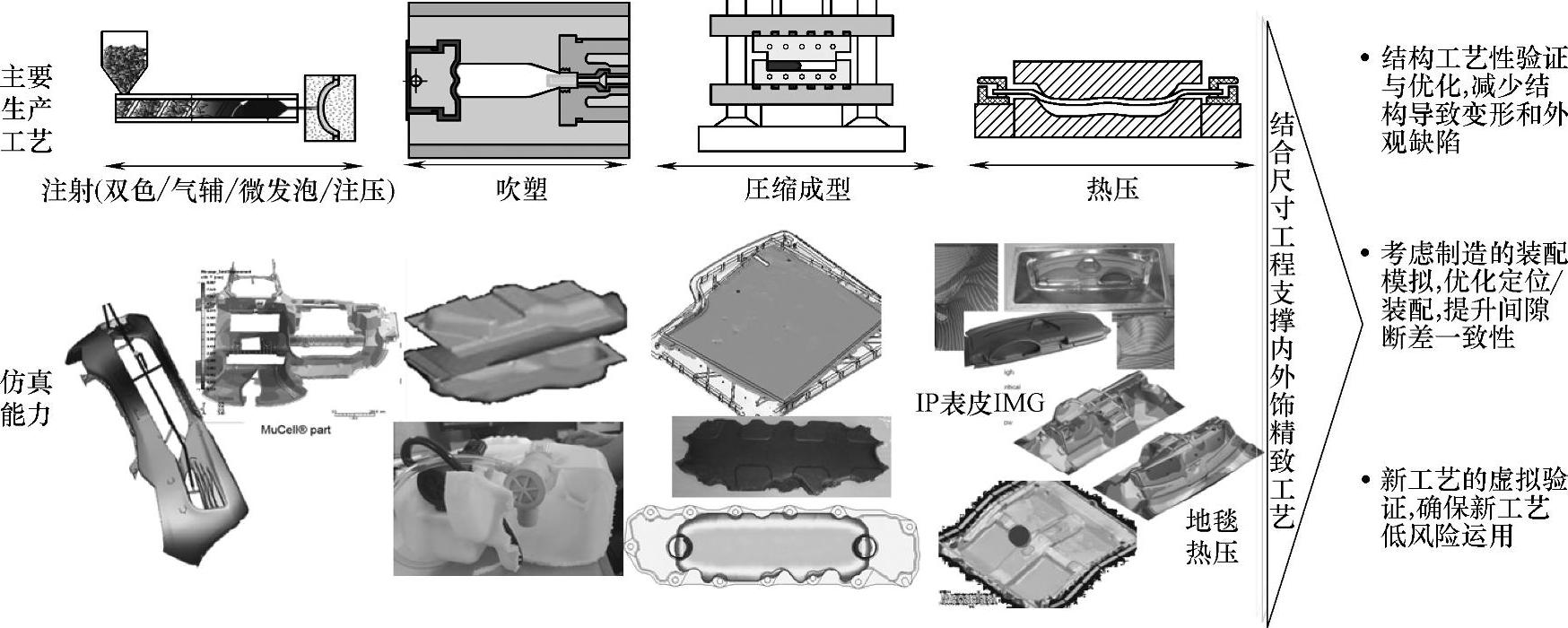

工艺仿真是指基于内外饰常用及新兴的工艺过程和常见工艺缺陷,选用合适的仿真工具去模拟整个成型工艺的过程。利用仿真结果透视失效机理及问题发生的真因,同时可以进行适当的结构优化和工艺优化,最终实现内外饰工艺可行性的虚拟验证和产品结构的优化。如内外饰零部件多为注射成型工艺,我们通常选用Moldflow软件对工艺过程进行模拟分析,预测常见的工艺外观缺陷(如缩水、熔接线等)和翘曲变形。

主机厂工艺仿真的核心目的是:第一,实现关重零部件的结构工艺性验证与优化,减少结构导致变形和外观缺陷;第二,运用联合仿真技术对关重总成级零件进行考虑制造的装配模拟,预测装车后的间隙断差分布,并优化定位/装配,保证间隙断差的一致性;第三,新工艺的虚拟验证,确保新工艺低风险运用。

图5-25 内外饰工艺仿真分析主要类别及应用零件

如图5-25所示,内外饰产品开发常用的工艺有注射(双色/气辅/发泡等)、吹塑、压缩成型、热压等;这些工艺均能通过选用合适的仿真软件(Moldflow、Moldex、Pam-form等)进行工艺成型模拟分析。

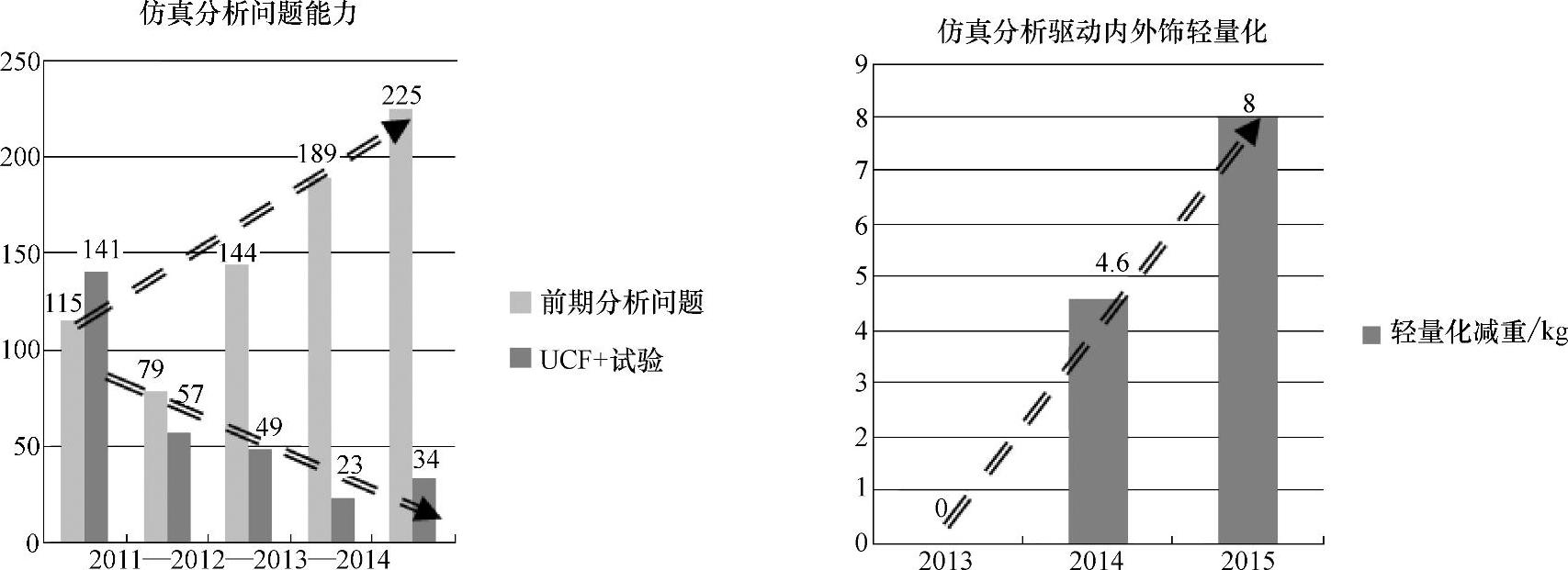

在内外饰开发中,仿真体系的作用是极其显著的。如图5-26所示,以某公司运用内外饰仿真体系为例,对应用仿真体系后的变化进行说明:(https://www.xing528.com)

第一、内外饰DV试验(刚、强度、热变形等)失效问题以及试生产阶段的整车总成检具(Unit Coordinate Fixture,UCF)问题逐年减少。

第二、每个项目设计前期平均解决问题200个以上,节省设变费用约250万元/项目。

第三、仿真分析驱动轻量化设计能力逐年提升,由降重0kg增加到8kg(每年约4~5个整车项目)。

图5-26 运用内外饰仿真体系后的变化

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。