汽车内外饰主要系统包含了座椅系统、仪表板系统、门饰板系统、外饰系统等,下面分别进行结构仿真介绍。

1.座椅系统结构仿真及案例

随着人们对生活品质追求的提高,消费者对汽车的要求也越来越高,特别是乘用车。汽车座椅作为消费者驾驶、乘坐和享受汽车的主要安全件和功能件,更是受到消费者的特别关注和评价。汽车座椅的安全性和舒适性表现能否满足消费者的需求显得尤为重要;在汽车企业的品牌建设、终端市场的销售和市场竞争等方面,该项指标更是占据着重要地位。如何提高座椅乘坐安全性、舒适性,设计出符合人机工程学要求的座椅,是十分重要的课题。

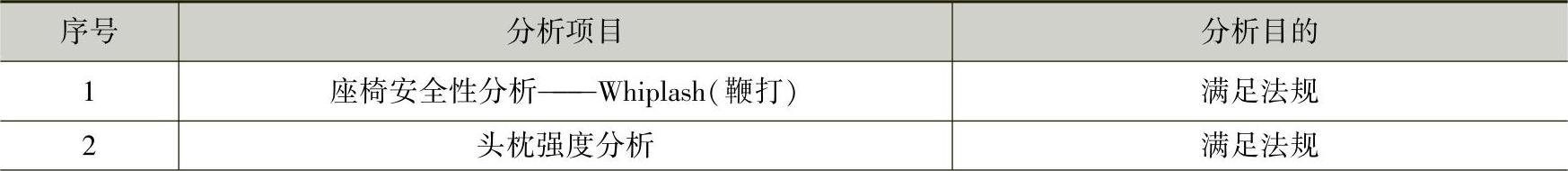

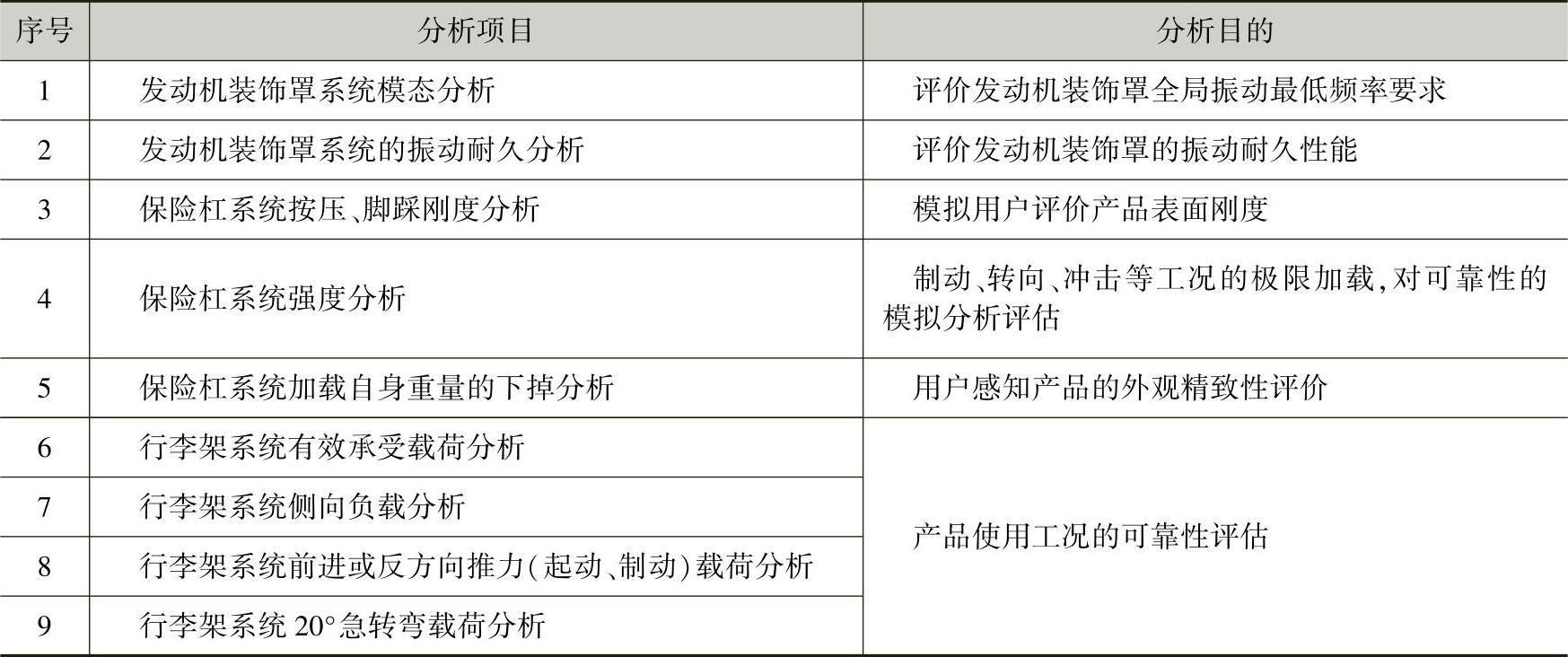

基于座椅安全性、舒适性要求,座椅的仿真分析大致可以分为8项,详见表5-3。通过座椅仿真分析,可在项目前期发现并解决问题,降低开发成本和成型周期。

表5-3 座椅的结构CAE仿真分析内容

(续)

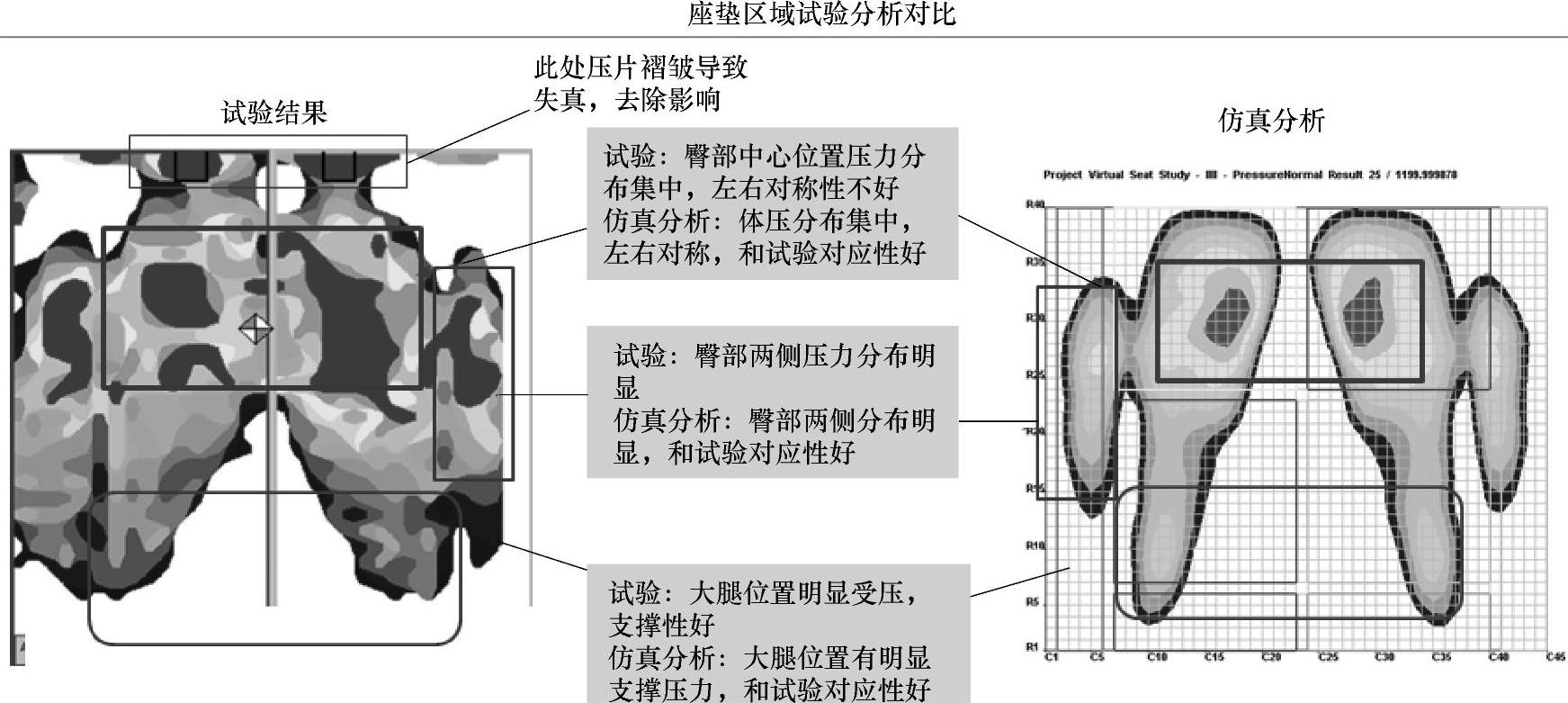

座椅静态舒适性分析案例:以往座椅舒适性设计,仅能在实物样件出来后进行评价,因此更改范围较小,特别是A面很难再进行调整。这种操作方式导致产品后期发现的舒适性问题难以解决。

通过仿真分析可以获得与试验基本吻合的座椅体压分布,从而能够对座椅结构及舒适性设计方面进行仿真预测,大大提升了座椅产品设计开发的能力。图5-14为座椅座垫静态舒适性分析和实验对比结果,对比发现仿真分析结果中臀部中心位置、臀部两侧及大腿位置体压分布与试验结果基本吻合。

图5-14 座椅座垫静态舒适性分析和试验对比结果

2.仪表板系统结构仿真及案例

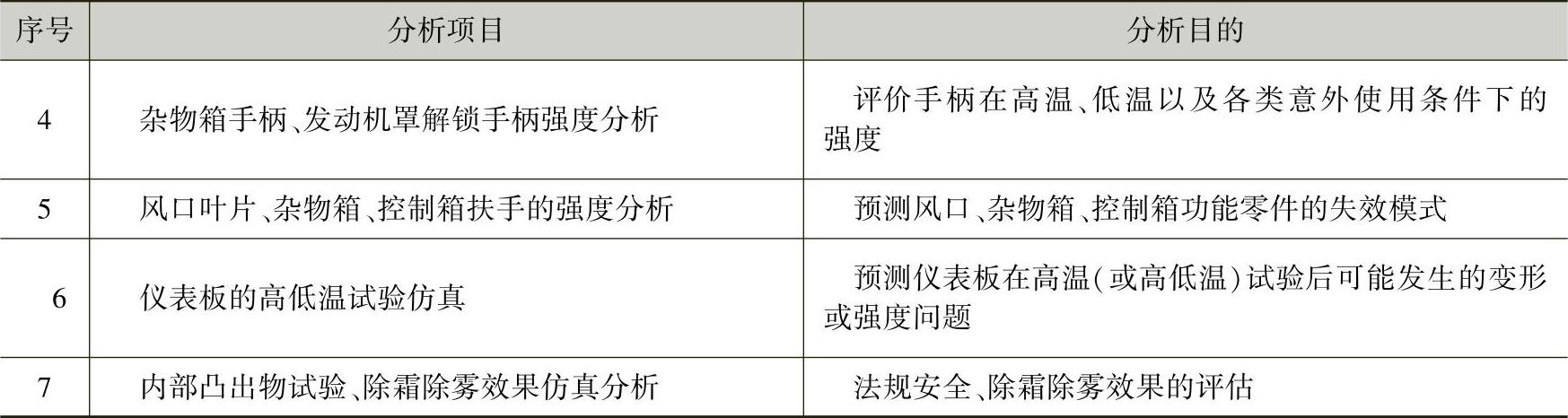

仪表板系统结构仿真内容,详见表5-4。

表5-4 仪表板系统的结构CAE仿真分析内容

(续)

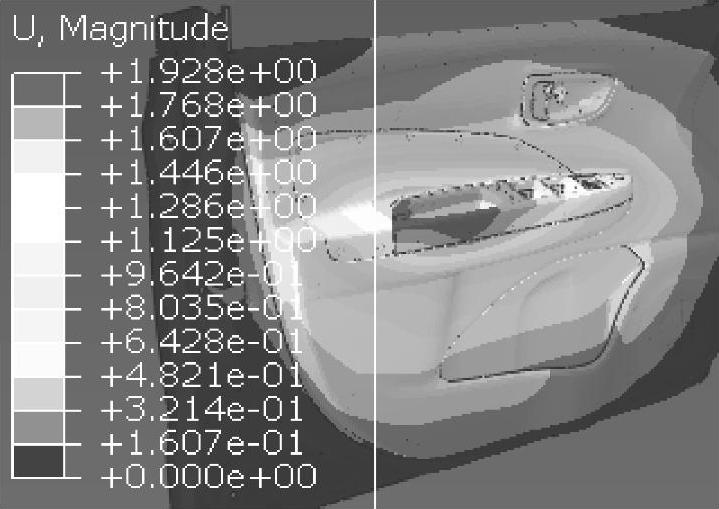

(1)仪表板的振动耐久分析 作为大多数NVH问题的基础,模态分析的结果可以用来预测仪表板的振动异响行为,并可以进一步为其他振动问题提供基础数据。

在仪表板的振动耐久分析流程当中,我们将仪表板及周边零部件视为一个整体并输入动态载荷,载荷既可以是根据实车测试的路谱迭代获得的动态载荷谱,也可以是根据试验程序定义的简单载荷谱;然后计算整个系统在动态载荷下的应力应变响应,进而采用疲劳分析流程来评价各个部分的疲劳寿命。这种分析方法固然需要很多的数据采集,代价昂贵,然而在正向开发过程中,对于系统的可靠性设计会产生重要的指导作用。

(2)中控箱扶手开启强度仿真分析 除了庞大的系统问题,每个子系统、零部件级别的使用可靠性也是用户非常关注的方面。通过检验控制箱、杂物箱、风口等各类功能零件在各类工作条件下的应力应变行为,可以在设计前期指导产品工程师强化产品功能,进而替代高成本、耗时的设计验证试验。

3.门饰板系统结构仿真与案例

门饰板系统结构仿真内容详见表5-5。

表5-5 门饰板系统仿真CAE分析内容

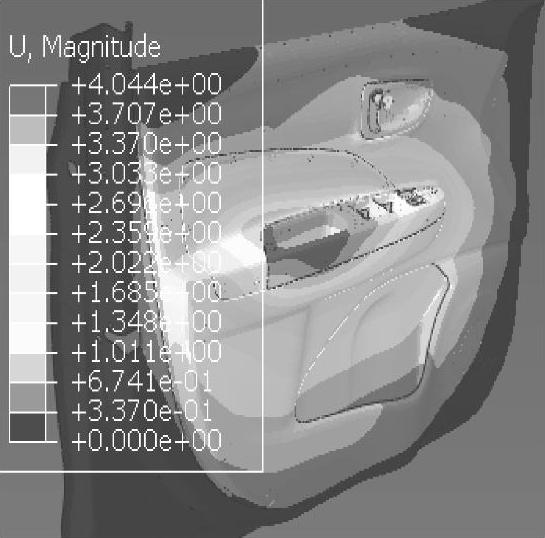

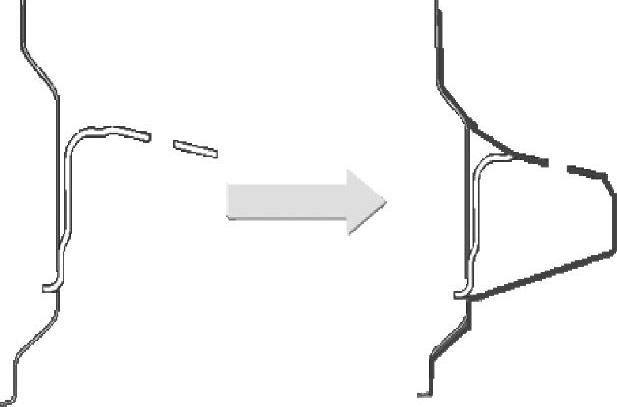

车门内饰板拉手盒强度提升:优化前,如图5-15所示,车门内饰板拉手盒强度受载变形4.04mm。

优化方案:

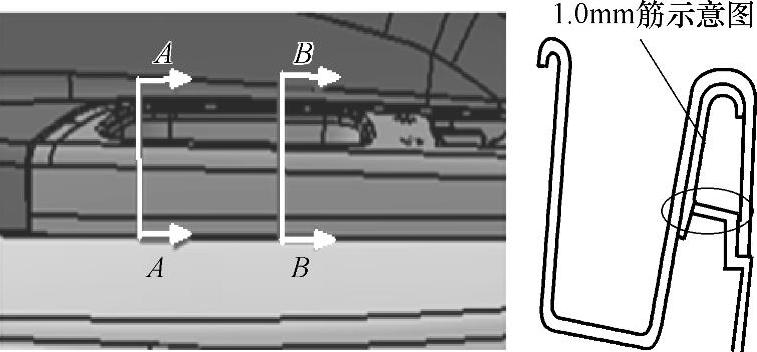

1)增强拉手盒周圈区域Y向抗拉强度,如图5-16所示,将嵌饰板安装区域掏空孔(白框处)填补起来。

2)在A-A、B-B两个区域分别增加3条根部壁厚为1.0mm的筋,使拉手盒外侧得到门内饰板主体翻边在Y向的支撑。如图5-17所示,增加的加强筋与门内饰板主体接触(断面圈处)。

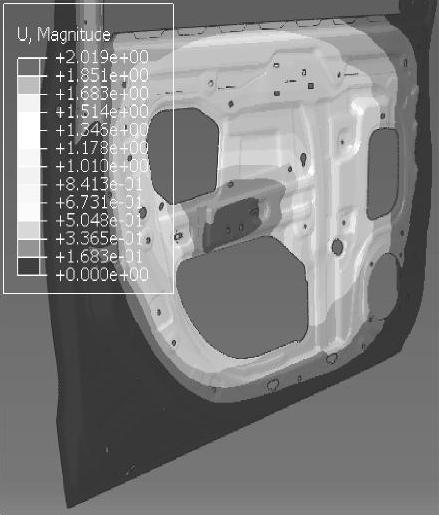

3)车门内饰板在拉手盒支架安装区域Y向抗拉强度受载变形2.02mm(图5-18)。需拓扑优化提升该区域受载强度。将板式L形拉手盒安装支架更改为几字形,增强其Y向抗拉强度,如图5-19所示。

结构优化后,如图5-20所示,车门内饰板拉手盒强度受载变形1.93mm,提升52%。(https://www.xing528.com)

4.外饰系统结构仿真及案例

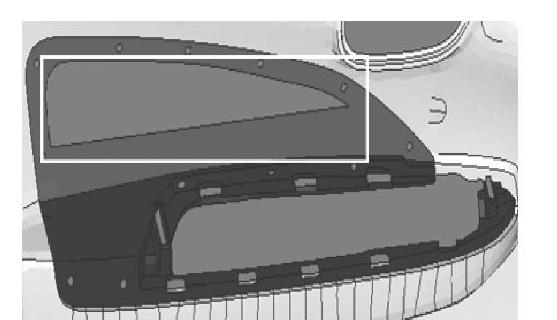

外饰系统结构仿真内容详见表5-6。

图5-15 优化前车门饰板拉手盒强度分析结果

表5-6 外饰系统仿真CAE分析内容

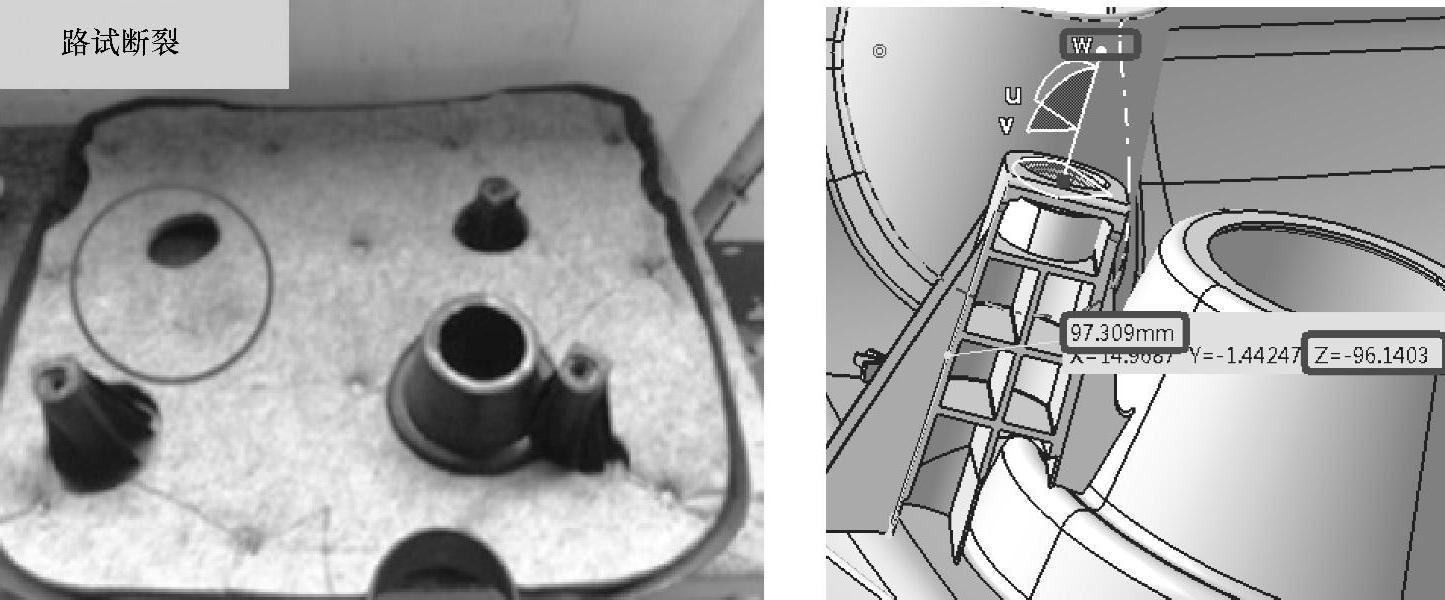

典型案例:发动机装饰罩强度优化。某发动机装饰罩在整车耐久试验过程中出现部分卡座断裂情况,如图5-21所示。由于开发阶段发动机装饰罩的结构仿真分析标准尚未正式应用,且发动机提供的安装点与发动机装饰罩Z向距离过大,导致装饰罩背部卡座Z向尺寸达到95mm以上。初步分析断裂原因为卡座结构设计强度不足。再通过结构仿真分析进一步分析确认并对整改进行优化指导:

图5-16 车门饰板拉手盒强度分析优化方案一

图5-17 车门饰板拉手盒强度分析优化方案二

图5-18 车门饰板拉手盒支架安装区强度分析结果

图5-19 车门饰板拉手盒强度分析优化方案

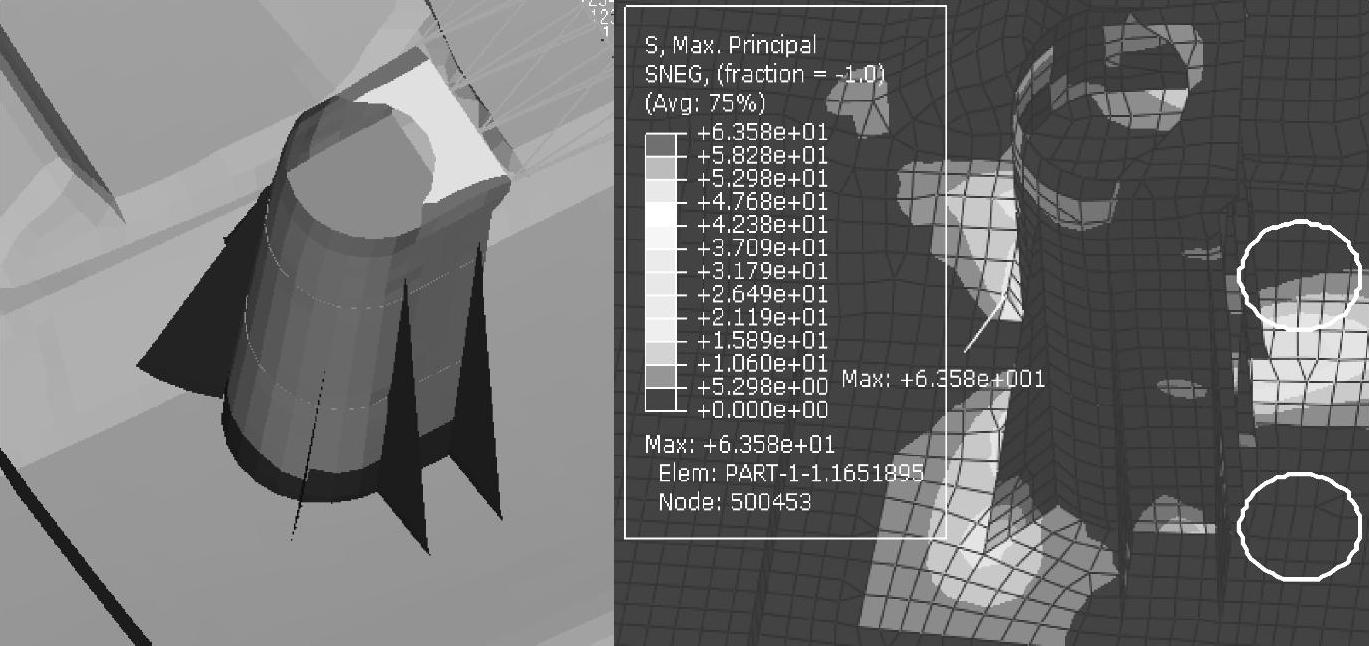

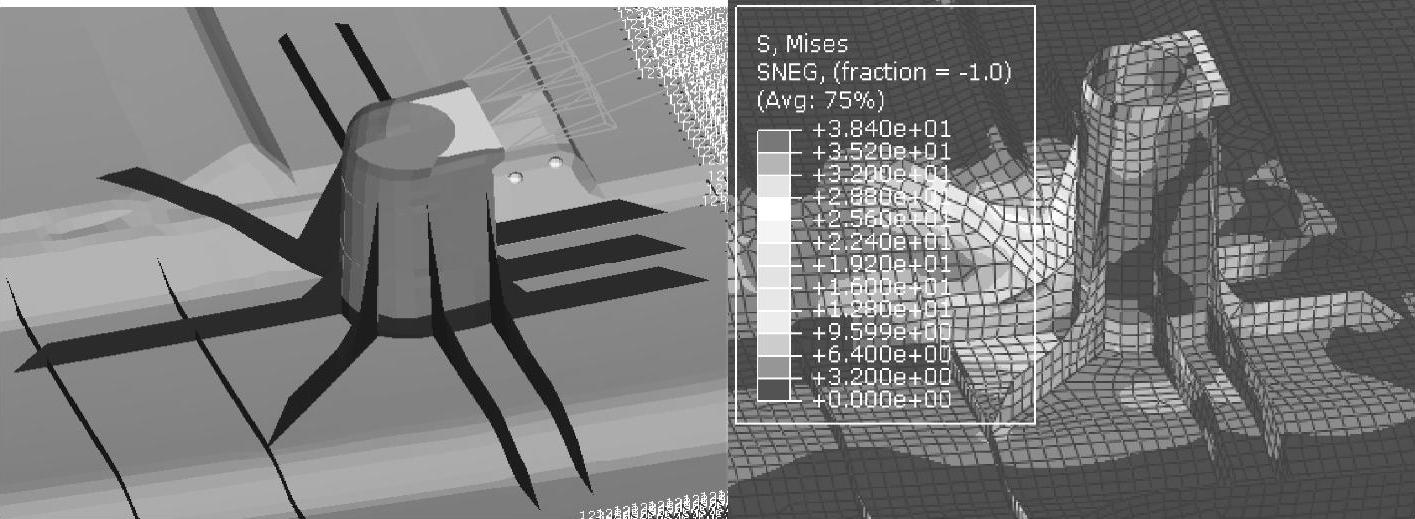

1)原始方案的模型建立并按照仿真分析标准进行分析。从分析结果(图5-22)可以看出,卡座根部(白圈处)存在应力集中(最大应力达到63.6MPa),加上产品工作环境温度升高(达到100℃),材料属性降低,致使卡座根部容易断裂,建议该区域进行局部加强设计。

2)根据分析结果对原始数据进行结构优化并进行仿真分析验证,如图5-23所示,结构优化后的分析结果显示局部应力明显降低(降至38.4MPa),产品强度得到提升。

图5-20 车门饰板拉手盒结构优化后的强度分析结果

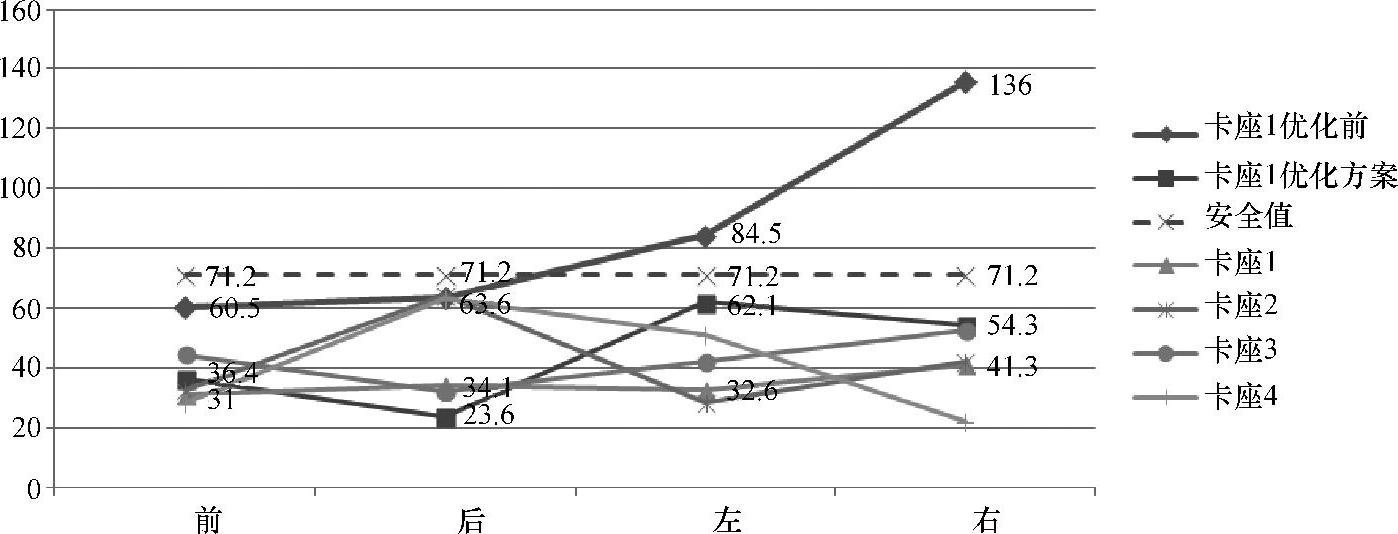

3)根据结构优化前后仿真分析结果对比数据,得出产品结构强度得到加强,如图5-24所示,根据实际产品问题对个别卡座结构进行了优化。

图5-21 发动机装饰罩在整车耐久试验过程中卡座断裂

图5-22 优化前模型及仿真强度分析的最大应力集中区

图5-23 结构优化后模型及仿真强度分析结果

图5-24 优化前后结构的数据方案CAE分析对比

4)设变后零件进行了路试验证,无断裂问题出现。

结构仿真分析对前期产品结构可行性验证和后期实际问题原因分析都能起到指导作用,提高了设计及设变的准确率和效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。