常用的结构仿真分析主要包括线性静态分析(静刚度)、非线性结构分析(静强度、操作力)、动力学分析(模态)、热应力分析与蠕变分析(尺寸稳定性)、疲劳分析、碰撞(冲击)分析、结构优化(拓扑优化、形貌优化等)及异响分析(综合分析)等几种类型。

1.线性静态分析

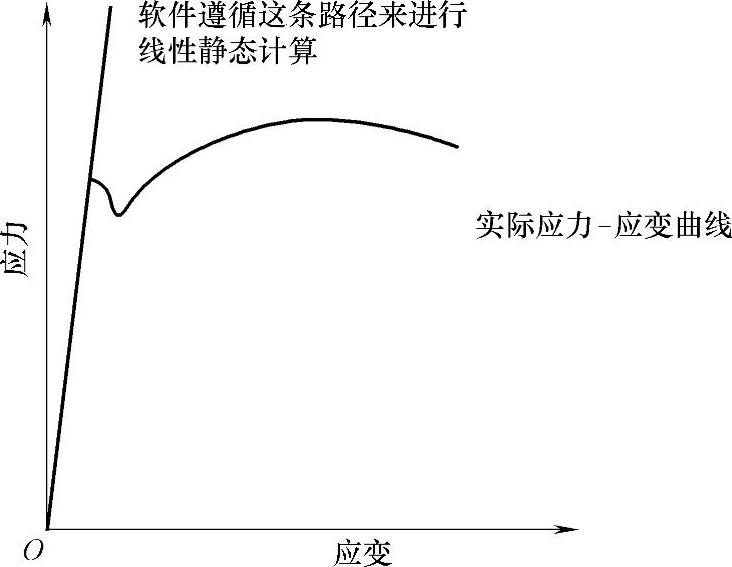

在线性分析中,有限元求解器将沿着直线来求解模型,从开始加载到发生变形。以材料线性行为为例,σ=εE是一条通过原点的直线(y=mx)。E是弹性模量,是这条曲线的斜率,为常数。实际上,材料通过屈服点后,将遵循非线性曲线,但是求解器仍然使用直线。当材料达到应力极限后,此时部件将损坏,裂成两半,但是求解器仍然基于直线来进行计算,不会出现失效的地方,仅仅将损坏的位置以红色来显示。通过将最大应力与屈服强度或强度极限对比,分析可以得出部件安全或失效的结论。图5-7为线性静态分析的应力-应变示意图。

1)静态:满足静态分析的条件有两条:

①施加的力是静止不变的,即相对于时间来说没有变化,如图5-8所示。

②平衡条件Σforces(Fx,Fy,Fz)和ΣMoments(Mx,My,Mz)=0。

图5-7 线性静态分析的应力-应变示意图

图5-8 线性静态分析的施加力与时间关系

2)有限元模型在每个节点满足以上条件。整个模型受到的合力和合力矩应该等于约束反力和反力矩。线性求解器里需要求解的有限元完整等式是

F=KU式中,F为所有作用在模型上的外界力和力矩;K为模型的刚度矩阵,与材料和几何有关系,在线性分析里,K是不变的;U为节点位移向量。

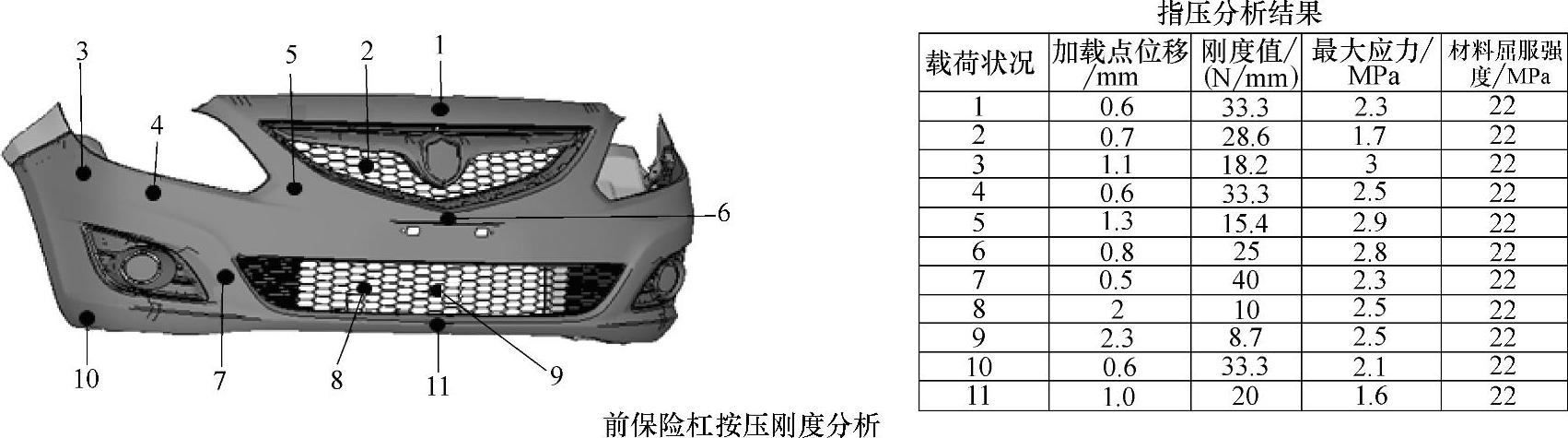

3)实际应用:主要用作内外饰件按压刚度及功能件结构刚度验证与优化,如图5-9所示。在汽车保险杠表面刚度验证分析中,发现8、9两点指压刚度值较小,不满足要求。

图5-9 内外饰线性静态结构仿真分析的应用

2.非线性结构仿真分析

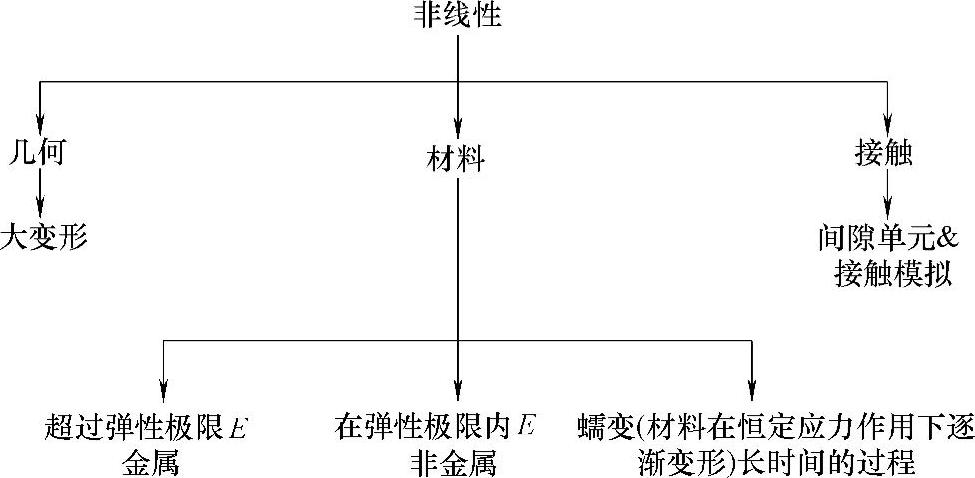

在线性静力分析中使用的是工程应力和应变,而非线性分析中使用真实应力和应变。主要有以下几个特点,如图5-10所示。

1)非线性材料:力(应力)、位移(应变)曲线是非线性的(多项式拟合)。

2)几何非线性:现实生活中,刚度K是位移d的函数(记住:线性分析中K是不变的,独立于d)。这意味着在几何非线性分析中,在预定义位移后,刚度矩阵K需要重新计算。

3)接触非线性:在接触分析中,当部件进入接触或分离,刚度矩阵K是位移的函数。

图5-10 非线性结构仿真分析主要特点

4)非线性材料:非金属非线性广泛应用在包含橡胶、塑料、纤维增强材料的分析中;金属非线性广泛应用在汽车、航空航天和船舶行业上。从分析可以得到材料超过屈服强度后的准确应力和应变值。真实应力-应变数据是低周循环疲劳分析的基础。

在屈曲发生后,几何刚度将显著改变。为了计算得到正确的结果,所以应该考虑变形后的几何。观察结构,判断变形是否由弯曲和轴力产生。如果是轴力引起的,多半是几何非线性。如果是弯曲引起的并且变形较大,也是几何非线性问题。当然最好的方法是进行几何非线性分析,并且和线性分析对比,如果差别较大,当然就是几何非线性问题。

5)实际应用:内外饰件、功能件使用中或误操作时的极限强度验证与结构优化;功能件(遮阳板、卡扣等)结构优化,操作力验证与优化;门板、中控箱肘靠舒适度分析与优化等。

3.动力学分析

1)自由,自然频率提取物体在受到激励后会在固有频率下自由振动,即使没有外部激励自身也会根据固有频率下振动。

2)强迫,外部激励。

主要评价参数包括:

1)频率响应。频域,稳态正弦激励,限于线性弹性结构。

2)瞬态响应。时域,任意的、预定义的恒定加速度激励或在某个频率下的强迫力,如路面激励等。

3)随机振动。随机载荷,通常输入功率谱密度(PSD)。

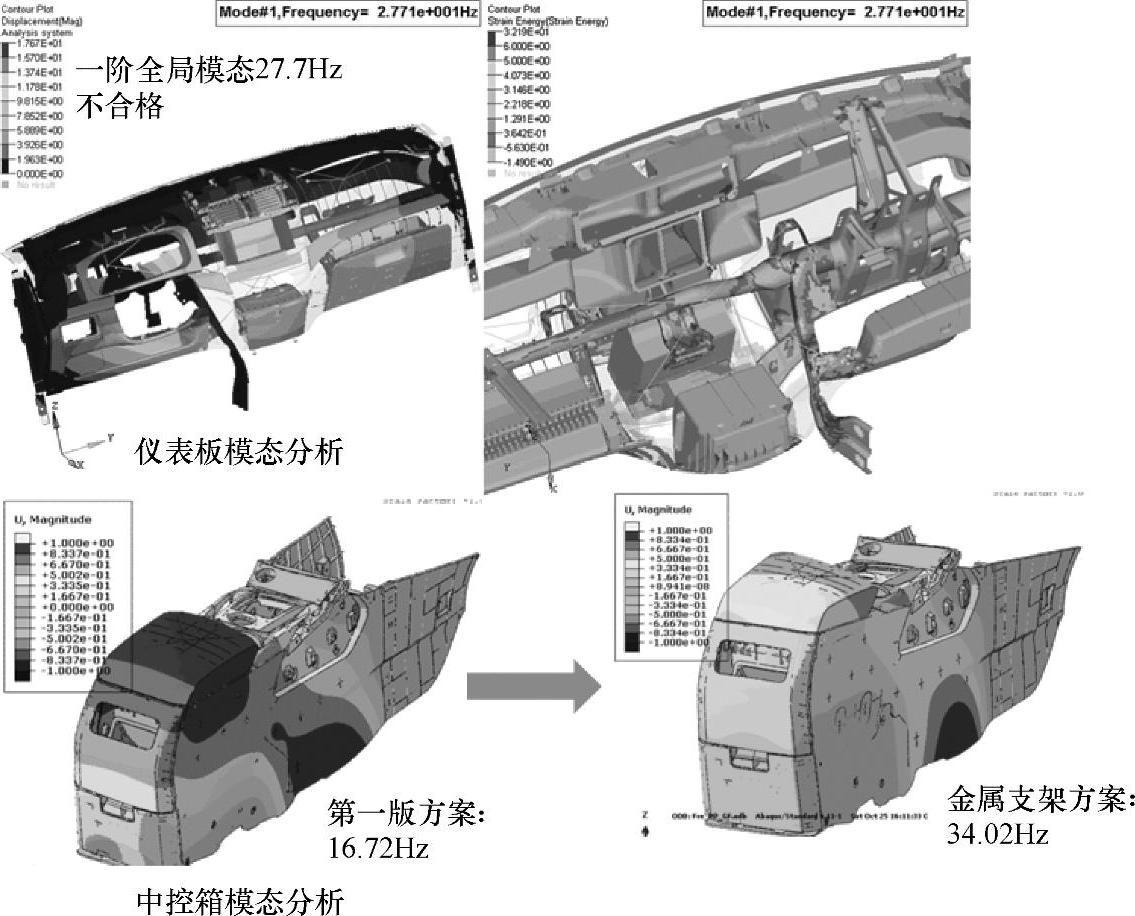

实际应用:主要用作仪表板、中控箱、后视镜、座椅的模态分析和频响分析。如图5-11所示,通过仿真验证分析得出:仪表板总成一阶全局模态低于标准要求,不合格,需要优化;中控箱总成(副仪表板)模态优化前模态(16.72Hz)较低,不满足要求,优化后模态提高到34.02Hz,可以满足要求。

图5-11 动力学结构仿真分析应用案例

4.热应力分析与蠕变分析

热应力分析与蠕变分析在内外饰仿真中一般称为尺寸稳定性分析,用来预测评估高低温、日照、重力状态下零部件的间隙断差变化、永久变形及装配应力,优化定位与装配结构。

(1)热应力 当物体受到温度载荷,同时运动自由度受到限制时,便会产生热应力。工程塑料的热应力问题可以分为两类:弹性热应力问题和塑性热应力问题。

1)弹性热应力问题。在热应力水平较低的条件下,材料仅发生弹性变形。当温度载荷撤除后,物体仍可恢复初始状态。这类问题比较简单,不进行深入讨论。(https://www.xing528.com)

2)塑性热应力问题。即材料的热应力超过材料的屈服或断裂极限后,材料发生塑性变形甚至破坏的行为。因此,热变形问题的解决方法为:一是从结构上避免过约束;二是选择热性能好的材料;三是注意材料热膨胀系数的匹配。

(2)蠕变 某些材料在一定温度和长期载荷(可以是恒定载荷,也可以是交变载荷)下,即使应力未达到屈服极限,仍然可能产生明显塑性变形,这种行为称为蠕变。

塑料在-200℃以上都会产生一定程度的蠕变行为。虽然蠕变问题往往是由高温引起的,但从本质上区分,蠕变是材料特有行为而非热应力问题。蠕变问题可以通过与热应力分析类似的方法进行分析。在此不再区分两者之间的关系,而统一为热应力问题。

根据广义胡克定律,材料的行为可以与基本的热学和力学问题独立。将材料的塑性行为替换为蠕变行为,即可对蠕变现象进行模拟,方法相似。

5.疲劳分析

材料学中当循环载荷作用在材料时,疲劳是在逐步的结构损伤中发生的,名义最大应力值往往小于最大抗拉应力,甚至低于材料的屈服应力。

疲劳发生在荷载反复加载和卸载作用于材料时,如果载荷超过特定值,表面微观裂缝开始形成,最终裂缝达到一个临界尺寸,结构就会突然断裂。结构形状可以明显影响疲劳寿命:方孔或尖角会导致局部应力升高,成为疲劳裂纹开始的地方;圆角、圆孔和平稳过渡的机构对结构疲劳强度的增加非常重要。

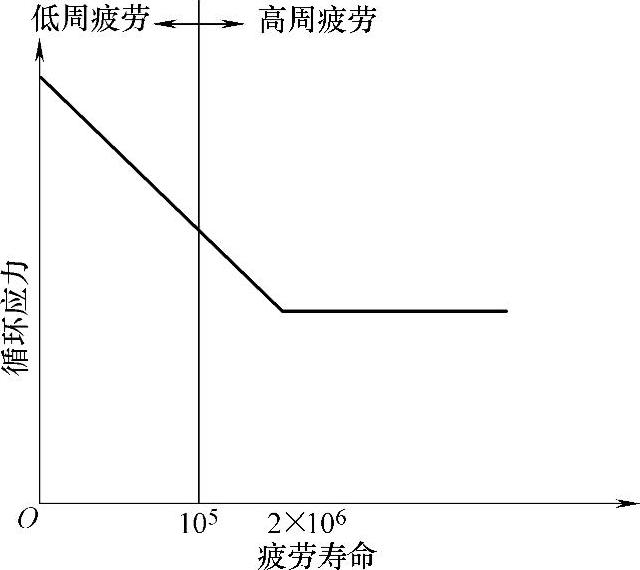

1)高周疲劳。是指材料在低于其屈服强度的循环应力作用下,经104~105以上循环次数而产生的疲劳,其特点是零部件上应力较低,且变形是弹性的。

2)低周疲劳。作用在零部件上的应力一般较高,循环次数小于104~105。低周疲劳无法像高周疲劳一样准确预测部件在一个循环载荷下的寿命,通常用Coffin-Manson关系来描述进行静态分析和动力学分析。此外,低周疲劳还受零件内应力、残余应力、工艺缺陷、抛光、热处理、合金元素、脱碳和弧焊缝等因素的影响。

图5-12为S-N曲线,高周疲劳情况下,材料的性能通常由S-N曲线来描述,也称为Wöhler曲线。这个简化的图形,纵坐标为循环应力,横坐标为疲劳寿命。

实际应用:仪表板、后视镜、座椅振动耐久试验虚拟评估,功能件操作耐久试验虚拟评估。

6.碰撞分析

分析类型主要有以下几种:

1)结构耐撞性或完整动态、冲击模拟。当车辆碰撞到一个静止或移动的物体时,通过不同结构部件的变形、来分析结构对应力和能量的吸收能力。

图5-12 S-N曲线

2)跌落试验模拟。跌落测试是自由落体试验,用来模拟部件结构在跌落后的完整性。

3)乘员安全。找到碰撞对人体的影响,使驾驶行为对驾驶人和乘员都安全。不同的国家有不同的法规要求来进行认证。

实际应用:主要用作仪表板头部(FMVSS 201/ECE21)、膝部碰撞分析(FMVSS 208)、座椅行李箱冲击验证与优化等。

7.结构优化

我们常用的结构优化技术有拓扑优化、形貌优化、尺寸优化、形状优化。

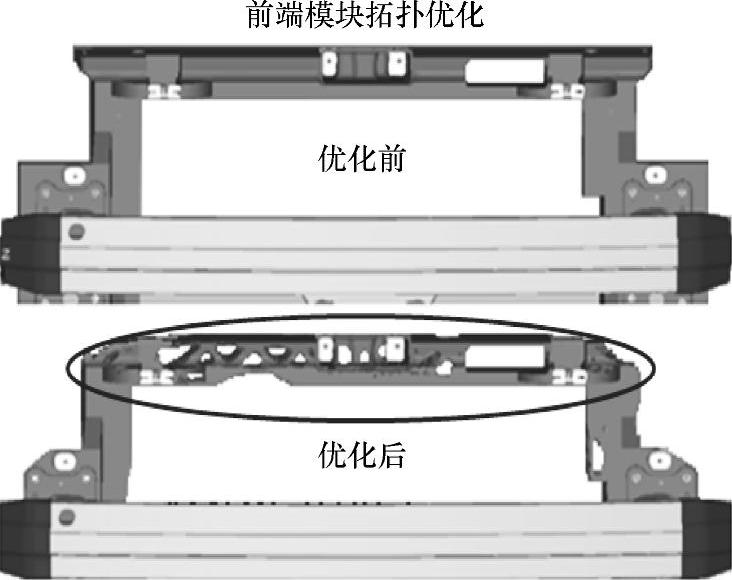

1)拓扑优化:在给定设计空间内,根据加载工况和边界条件下得出最佳的材料分布(传力路径),为后期详细设计打下基础。

2)形貌优化:将设计空间节点波动向量,按照一定的模式进行组合以满足设计约束,并最终生成优化后的最佳形貌。应用于蓄电池托盘、仪表板骨架和其他非外观件的性能优化,如提高模态频率、减少变形、减少振动。

3)尺寸优化:在保持结构的形状和拓扑结果的情况下,需求零件截面尺寸(厚度)及最佳材料(性能)组合。

4)形状优化:分析中对指定的优化区域不断移动表面节点从而达到优化目标,用作详细/基本设计阶段:

①优化局部形状提升强度。

②刚度不变情况下调整边界降重。

我们需要区分优化方法对其在设计阶段中的位置,比如拓扑优化、形貌优化和自由尺寸优化用在概念设计中,尺寸和形状优化用在局部调整优化中。另外,通过区分设计变量,比如系统的变量在优化中是如何变化的,也可以区分优化方法。例如,拓扑优化的设计变量是单元密度,在尺寸优化中却是钣金件的厚度。

实际应用:功能零件的结构优化设计。如图5-13所示,以塑料前端模块骨架为例,优化前黑圈的部位为实体,经过拓扑优化后,在满足性能的前提下局部材料被挖空,从而达到了降重的目的。

8.异响分析

异响分析是一套应用仿真工具与数据统计分析相结合的方法,它可以自动化快速识别潜在异响风险点,并快速筛选设计方案来消除装配过程中产生异响的根源。企业可以基于通用的有限元软件构建一套适合自身企业的方法,亦可以购买成熟的软件套包。一般分析分成以下4个步骤:

1)建立一个基于通用模型的仿真模型并定义接触线、接触面和允许的间隙。

图5-13 结构优化在内外饰CAE分析中的应用案例

2)定义激励载荷,例如从实验中获得的时域内的动态载荷,或者是伪随机信号的PSD,也可以是静态载荷。

3)计算动态误差并比较时域内沿间隙或接触面的最大位移与目标值。

4)分析和评估相对位移(使用统计法),结合比较静态与动态误差。

实际应用:主要用作仪表板、中控箱等内外饰零件的异响预测与优化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。