车用零部件的失效分析一般都采用材料测试和零部件测试相结合的方法。

材料测试基本上都采用标准化的测试样条和测试设备,而零部件测试一般为非标准化测试,采用的测试设备也多种多样,因主机厂对零部件实验的定义不同而有所区别。目前,常用的测试标准有ISO、ASTM、DIN等。测试的主要项目针对材料的拉伸强度、冲击强度、弯曲模量、热变形温度、维卡(Vicat)温度、硬度等;针对材料和零部件均可采用的诸如熔点、加速热老化、加速光照老化、落球冲击、落锤冲击等。

1.分析方法

(1)力学性能分析方法 对于材料的力学性能,可以采用标准的样条进行拉伸和弯曲性能的测定,可获得所需材料的应力-应变曲线,结合材料的模量、泊松比、密度等参数,可以借助CAE分析技术模拟零部件的实际使用状态。图4-54为不同应变速率条件下的应力-应变曲线,用于材料在不同受力状态下的零部件失效分析,所得数据对于如汽车保险杠在撞击瞬间,或者汽车仪表板安全气囊爆破等失效过程有重要的设计指导意义。

(2)热性能分析方法 在塑料应用领域,通常情况下,根据材料的热变形温度(HDT)或维卡软化温度来定义材料的最高使用温度,有时也参考材料的熔融温度。前两种测试可以参考如ISO075或ISO306了解详细的测试方法。后者常用的测试方法为差热扫描分析(DSC)。图4-55为一典型的含有聚乙烯和聚丙烯DSC分析图,从图中显然可以看出,聚丙烯材料的使用温度不能超过150℃,聚乙烯的使用温度不能超过120℃。

图4-54 材料应力-应变曲线

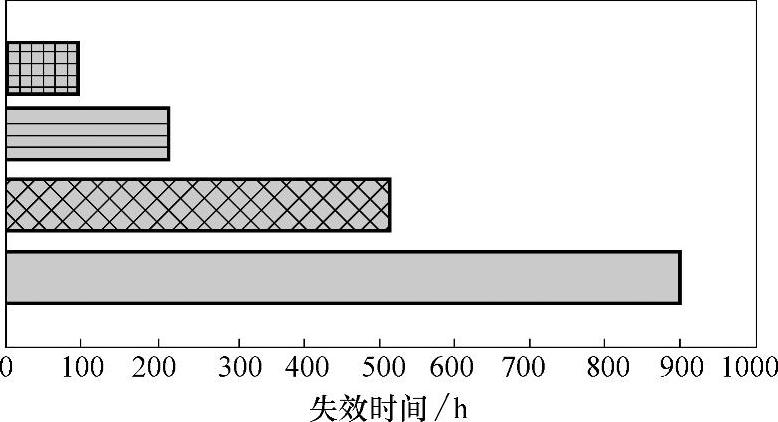

(3)热老化分析方法 热老化试验实际上是通过提高环境温度在试验室加速材料或零件的老化进程,模拟材料在正常使用温度下的热老化行为,可以用外观黄变、粉化、力学性能衰减程度、材料流动性变化等来表征。由于对外观评价的直观性和方便性,采用热老化箱测试以后直接评价外观的方法也比较普遍。通常采用的热老化温度为150℃,测试时间对于汽车内饰件,一般为400h,对于发动机舱零部件一般为700h,如需长期高温工作的零部件则要求更高,为1000h,甚至1500h。

图4-55 材料DSC分析(https://www.xing528.com)

图4-56为改性聚丙烯材料在不同的抗热样老化配方体系黄变时间的差别。

(4)光老化分析方法 对于加速光照老化,实际上是在试验室通过严格试验条件,缩短试验周期,来模拟材料或零部件在长期的日光照射之后的状态。行业内公认和常用的测试方法为美国汽车工业协会所采用的SAE J1960和SAE J1885,分别对应汽车外饰件和内饰件最终获得不同辐照总能量的要求。评价耐光照一般用试验前后颜色变化等级来衡量,如图4-57所示。

图4-56 塑料老化时间

图4-57 聚丙烯光照-色差变化

2.小结

汽车用塑料部件种类繁多,应用需求差别非常之大。这就要求我们在整车内外饰零部件的选材和设计阶段,必须利用科学合理的评价手段和分析方法,充分做好材料和零部件的失效分析和前期验证工作,并且遵循持续改进的原则,不断地进行归纳和总结,这样才能更为主动地减少设计缺陷和提高整车零部件的设计和实现水平。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。