粘结剂是一种能够将同种或异种物质通过化学吸附、物理吸附粘合在一起的物质。通过粘结剂粘合使材料表面连接的方法叫粘接或粘结,被粘合的材料成为被粘物。粘结剂的粘接作用,能使被粘接的材料实现应力传递的功能,特别适合于物性差异较大的材料之间的应用。

粘接与焊接、铆接、螺栓连接都是连接材料的主要方法。但是粘接技术的应用范围更广,可连接的材料种类更多,连接工艺的限制更少。粘结剂在木材加工、航空航天、汽车制造、建筑工业、电子电器、生物医疗等各个方面,都起着举足轻重的作用。

在汽车制造中,粘结剂是重要的一类辅助材料。汽车的本体材料、内外饰材料、隔音吸音材料、隔热材料、传动材料,在不同的应用环节,需要不同性能的粘结剂。同时粘结剂的应用在推动汽车复合材料、成本控制、零件轻量化等方面具有突出的贡献。

1.汽车内饰粘结剂的应用

(1)分类与组成 随着汽车工业的发展,越来越多的复合材料应用到汽车制造中,对粘结剂的性能要求也不断提升。粘结剂既要满足汽车不同零部件的粘接强度要求,还必须具备成熟的工艺条件,满足汽车主机厂与供应商的生产要求。

1)粘结剂的种类繁多,组成各异,根据不同的分类方法,汽车用粘结剂可以分为以下几种类型:

①按主体化学成分或基材分类,可以分为热塑性合成树脂粘结剂,如聚烯烃类、聚氨酯类、聚丙烯酸类等;热固性合成树脂粘结剂,如环氧树脂类、有机硅树脂类等;合成橡胶粘结剂,如氯丁橡胶类、丁苯橡胶类、丁基橡胶类等。

②按外观状态分类,可以分为溶剂型粘结剂、水性粘结剂、热熔胶粘结剂、胶带。

③按固化方式分类,可以分为溶剂挥发型粘结剂,如氯丁橡胶粘结剂;热熔型粘结剂,如聚烯烃类热熔胶;化学反应型粘结剂,如双组分聚氨酯粘结剂;压敏型粘结剂,如泡棉背胶使用的丙烯酸压敏胶。

④按受力状态分类,可以分为结构粘结剂,用于受力结构件的连接,如环氧类结构胶;非结构粘结剂,如常规的合成树脂、合成橡胶粘结剂。

⑤按被粘材料分类,可以分为金属与金属的粘结剂、非金属与非金属的粘结剂、复合材料与复合材料的粘结剂。

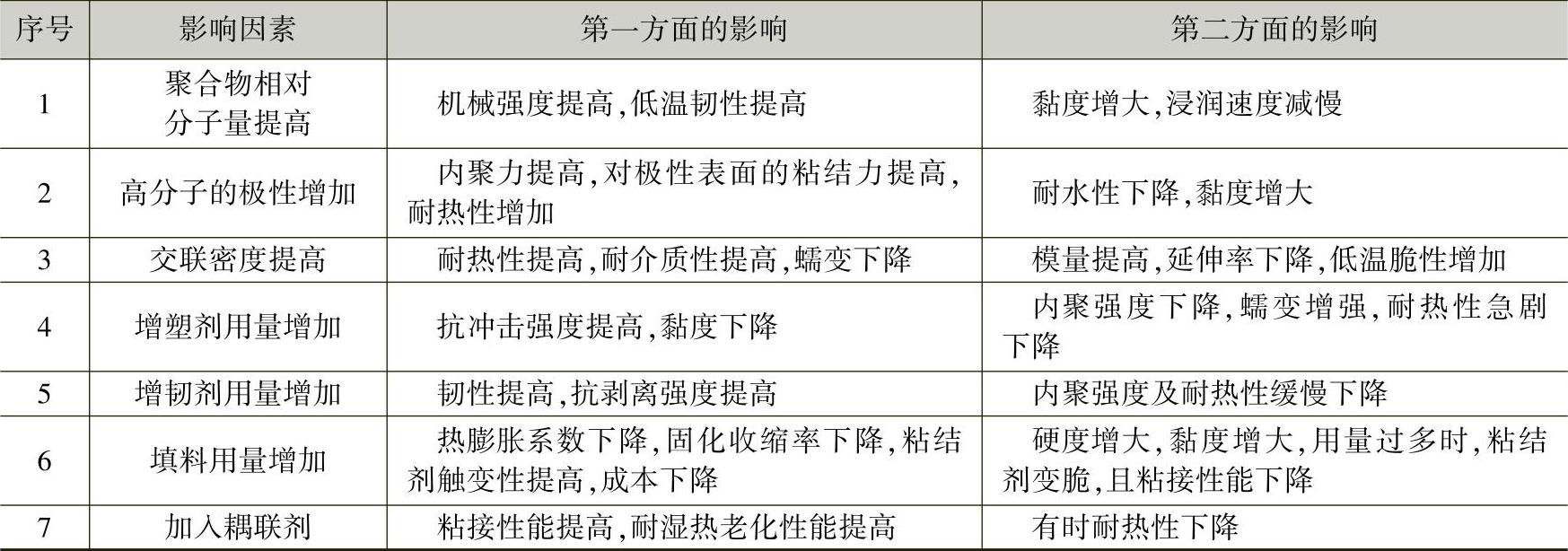

2)一般而言,粘结剂的组分包括基体材料(合成树脂或合成橡胶)、固化剂、填料、溶剂和助剂。不同类型的粘结剂含有的组分并不是完全一致,但基体材料是必需的,决定了粘结剂的主要化学性能。而助剂则包括了增塑剂、促进剂、增稠剂等材料,需要根据粘结剂的不同应用和工艺进行取舍。粘结剂配方中各种因素的影响详见表4-22。

表4-22 粘结剂配方中各种因素的影响

(2)汽车内饰粘结剂的应用现状 国内汽车粘结剂的应用较晚,在国内汽车诞生之初到20世纪80年代的时间内,粘结剂的应用与研究一直处于低谷。在改革开放之后,随着汽车工业的发展,国外技术的引进和研发人才的培养,国内粘结剂步入了快速发展的阶段。随着湿气固化聚氨酯风窗玻璃胶、双组分水性聚氨酯胶、耐热性聚烯烃热熔胶的研发,标志着国内汽车粘结剂的应用达到一个崭新的高度。

根据汽车制造过程中的不同工艺环节,粘结剂可以分为焊接用胶、涂装用胶、内饰用胶、装配用胶和其他工艺用胶。目前,在各个工艺的粘结剂应用、品种、使用量,国内汽车行业均已经接近世界先进水平。但是国内粘结剂产业与世界先进水平仍有差距,粘结剂品种有限,部分产品粘接性能不足,产品一致性还有待提高,部分性能要求较高的粘结剂产品仍由进口企业垄断。

汽车内饰用胶是汽车粘结剂使用量最大的应用之一,使用的粘结剂类型很多,如溶剂型/水性聚氨酯粘结剂、聚烯烃/反应型聚氨酯热熔胶、溶剂型氯丁橡胶粘结剂、丙烯酸压敏粘结剂、丁基橡胶粘结剂和胶带等。内饰粘结剂应用的零部件功能主要有顶篷材料粘接、软质仪表板包覆、地毯附件粘接、软质门板包覆、座椅泡沫补胶、门板防水膜粘接等。不同零部件应用粘结剂的状态不同,性能要求也有差异。

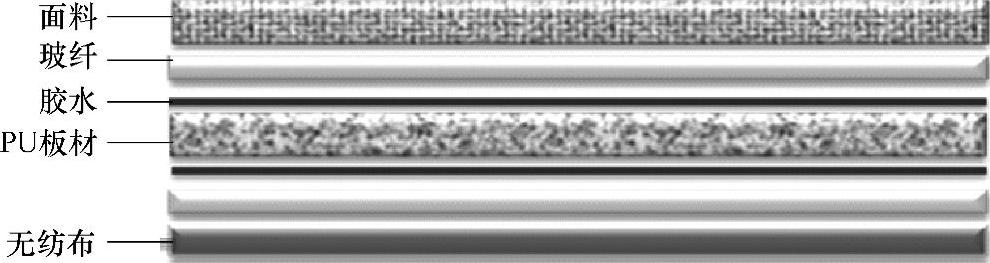

图4-46 顶盖内衬的粘接结构

1)顶篷材料粘接用胶,一般用于顶盖内衬面料、PU板、无纺布等材料的粘接,天窗支架、顶灯支架的粘接,泡沫等附件的粘接(图4-46)。顶篷用胶主要满足顶盖内衬美观、NVH性能的要求,对粘结剂的要求是初粘力高,能够满足运转过程中的撕扯力,同时工艺操作要求简便,能够满足供应商生产节奏,而且不能有太强的渗透力,防止材料的变色、脱落。在顶篷材料的粘接中,现在粘结剂厂家主要推荐的是无溶剂型聚氨酯胶、低气味溶剂型聚氨酯胶或者水性聚氨酯胶。

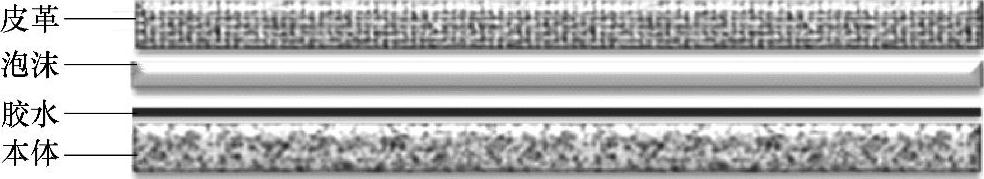

图4-47 软质仪表板粘接结构

2)软质仪表板用胶,一般用于将PVC、TPO、真皮等皮革材料,粘接于仪表板骨架(本体),达到舒适的触感和软质包覆的品质感(图4-47)。由于仪表板的外形设计复杂,处于阳光直射的区域,对粘结剂本身的初粘性、持粘性性能要求较高,同时要求粘结剂在各类老化条件下性能不衰减。

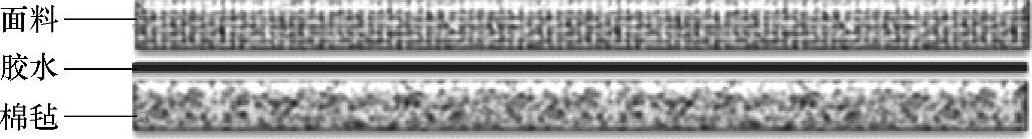

3)地毯附件粘接用胶,主要用于地毯面料(隔音层)与棉毡、泡沫(吸音层)之间的粘接(图4-48)。由于地毯型面复杂,粘接附件较多,一般要求粘结剂有良好的施工性能、优良的浸润性和初粘力,满足地毯流水线加工中的运输要求。由于地毯是处于腰线以下的零部件,占有车内面积较大,对粘结剂的老化性能要求不高,但对粘结剂气味和VOC的要求较高。

图4-48 地毯粘接结构

4)软质门板包覆用胶,与仪表板包覆用胶类似,用于皮革材料与门板本体的粘接。门板中要求软质包覆的部位一般都需要用到粘结剂,如门板上装、门板嵌饰板、门板扶手等。但也有少量型面平整,受力不强的区域,采用的是机械粘接的方法。

5)座椅泡沫补胶,主要应用于座椅中泡沫与泡沫的粘接。如座椅泡沫在发泡过程中,可能会存在部分缺陷,需要额外增加小块泡沫进行补充。该应用要求粘结剂有良好的初粘性,和较低的渗透性,防止粘结剂进入泡沫的空隙,影响泡沫的缓冲性能。

6)门板防水膜粘接,一般使用丁基橡胶类胶条进行粘接,粘接的材料分别是门板钣金和防水膜。由于门板防水膜属于不拆卸的零件,要求丁基橡胶在长期使用中不变干,粘接性能不下降。现在也有部分粘结剂供应商开发了热熔胶在防水膜粘接的应用。

以上是内饰零部件中粘结剂的一些典型的应用,其他零部件也有使用到粘结剂,但是使用的粘结剂类型与性能要求与上述应用相近,就不再一一赘述。(https://www.xing528.com)

2.粘结剂的粘接机理

为了使被粘物与粘结剂之间形成良好的粘接,需要研究粘结剂与被粘物之间发生的物理和化学变化,从而指导粘结剂的使用和性能测试。粘接作用发生在被粘物表面及界面层,粘接过程属于界面学科的范畴。

当粘结剂与被粘物之间通过共价键相互结合时,可以显著提高粘接强度,是最可靠的粘接方式,聚氨酯类的粘结剂与带有活性氢的被粘物之间的粘接一般属于这种方式。

分子间范德华力是粘结力的重要组成部分,与分子的极性、变形有关,在粘结剂固化后,这种次价力的作用是非常大的。

粘接过程是先将粘结剂涂覆在被粘物表面,并浸润表面,之后粘结剂的链段在被粘物表面流动扩散,并形成紧密接触,然后粘结剂基团与被粘物形成氢键、范德华力、共价键等连接,最终加上深入空隙中的粘结剂,固化后形成机械嵌合,形成牢固的粘接。

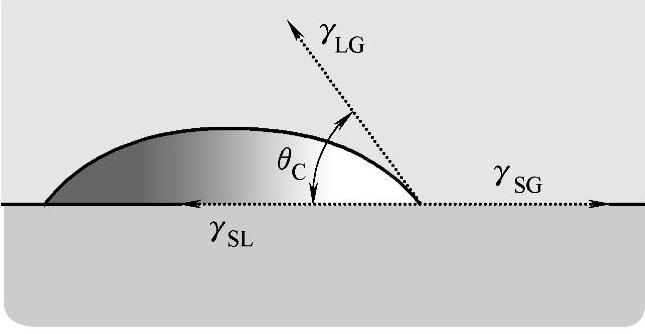

图4-49 液体与固体表面浸润

在粘接过程中,为了获得高强度的粘接状态,需要粘结剂充分浸润被粘物的表面,如果浸润不完全,则会有气泡出现在粘接面,在应力作用下,气泡周围产生了应力集中现象,使粘接强度下降。一般而言,在粘接过程中,粘结剂呈液态。液体对固体表面发生浸润时,表面张力的差异,即接触角的差异是重要的参考因素之一。接触角的示意如图4-49所示。

在粘接过程中接触角相关公式是,γSL+γLGcosθ=γSG,cosθ=γSG-γSL/γLG。

对手件表面张力(γSG)越大,cosθ越大,接触角θ越小,粘结剂浸润越充分。其中γSL表示固液两相表面张力,γLG表示液体表面张力,γSG表示固体表面张力,θ为接触角,接触角越小证明表面能越高。当粘结剂与被粘物表面张力相等且极性相同时,界面张力最小,粘接强度最大。

但是任何被粘物表面都是粗糙不平整的,多孔材料还存在毛细孔渗透的现象。因此,粘结剂在被粘物上的浸润是一个复杂的状态。要达到最佳的粘结效果,在满足粘结剂材料浸润要求的同时,粘结剂的黏度越小,越容易对固体表面进行浸润;对被粘物表面进行适当的处理,用物理或化学方法获得合适的表面状态。

以聚氨酯粘结剂为例,不同基材上的粘接机理如下。

1)针对橡胶的粘接。粘结剂中所含的有机溶剂能使橡胶表面溶胀,部分小分子的粘结剂可以深入橡胶表层内部,与橡胶中存在的活性氢进行反应,形成共价键。而湿气反应型的聚氨酯粘结剂,还能自聚形成交联结构,与橡胶分子交联进行聚合物交联互穿网络。

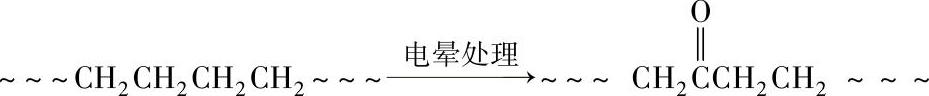

2)针对塑料的粘接。PVC、PET、FRP等塑料表面的极性基团能够与粘结剂中的氨酯键、酯键、醚键等基团形成氢键,并形成粘接。非极性塑料,如PP、PE材料,其材料表面能较低,与极性聚氨酯粘结剂粘接时粘接强度不足。在这种状态下,可以通过电晕、火焰处理,使其表面氧化,增加极性(图4-50)。或者使用在被粘塑料表面涂覆含有特制聚酯、环氧树脂的底涂剂,改善非极性塑料的表面状态。

图4-50 PP材料电晕处理

3)针对织物、木材等材料的粘接。由于被粘物是纤维组成,有一定的吸湿率,且纤维中含有羧基、羟基、醚键、酯键、酰胺键等极性键,容易与粘结剂中的—NCO基团反应或形成氢键,进行粘接。同时由于粘结剂可以渗入纤维之间的空隙,粘结剂的粘接强度得到了加强。

在粘接后,粘结剂需要变成固态才具有强度,通过适当方法使胶层变成固态的过程称为固化,不同的粘结剂往往采用不同的固化方式,可以分为热熔粘结剂、溶剂型粘结剂、反应型粘结剂等类型。

热熔粘结剂的固化是热传递过程,涂覆后的热熔胶在冷却后即固化。固化过程受环境温度的影响很大,环境温度低时,热熔胶的固化很快。因此,在热熔胶的使用过程中,要严格控制熔融温度和晾置时间,避免因冷却过快,使粘结剂固化不完全而降低粘接强度。

溶剂型粘结剂可分为有机溶剂型和水基型,固化主要是靠溶剂的挥发完成的。固化的速度受到溶剂挥发速度、环境温湿度、被粘物的致密程度、含水量等因素影响。在选用溶剂型粘结剂时,应结合实际生产工艺,选择固化速度符合生产节拍的粘结剂。选用的溶剂挥发过快,影响粘结剂基材的结晶,甚至在粘接处形成降温凝水。选用的溶剂挥发过慢,固化时间长,生产效率低,还容易由于溶剂未完全挥发而导致粘接性能下降。

反应型粘结剂一般都含有活性基团,在固化剂、引发剂条件下,基材发生聚合、交联等化学反应而固化。目前汽车用反应型粘结剂主要有两种固化方式,一是添加化学计量的固化剂,二是使用环境中的湿气固化。使用固化剂进行固化的粘结剂,要特别注意固化剂的添加量。固化剂加入量过少,粘结剂固化不完全,粘接强度下降,加入量过大,胶层发脆,不利于粘接。

3.粘结剂的粘接强度与影响因素

单位面积上承受的粘结力就是粘接强度。粘接强度包括胶层的内聚强度、胶层与被粘物之间的附着强度。粘接强度与粘结剂的组成、基材的结构与性质、被粘物的性能、表面状态、使用操作方式等因素相关。

1)粘结剂的基材一般是合成树脂或者合成橡胶,可以分为热塑性和热固性材料,热塑性材料又可以分为晶态和非晶态材料。以线型非晶态聚合物为例,在不同温度下分别处于玻璃态、高弹态和黏流态。在不同状态下,高分子的运动状态和力学性能差异巨大。同时,聚合物独有的蠕变与应力松弛,不利于粘结剂的刚性强度,不同的刚性要求需要选择不同基材的粘结剂。

2)当粘结剂与被粘物之间的粘结力主要来源于分子间作用力时,如果粘接层存在易迁移的小分子量杂质,界面间的作用力就会下降,形成弱界面层。

3)对被粘物进行适当的表面处理,可以显著增强粘接强度。首先被粘物表面不能被油污、灰尘等污染,洁净的表面才能充分让粘结剂浸润。同时,被粘物需要适当的表面粗糙度,在粘结剂湿润性好(θ<90°)的状态下,粘结剂在粗糙表面的浸润性比在光滑表面的浸润性好。表面的粗糙处理增加了粘结剂的接触面积,但是也要避免过度粗糙,否则会增加气泡、污染的风险。

4)粘结剂固化后的内应力是影响粘接强度的重要因素之一。内应力主要有两个方面,一是粘结剂固化后体积收缩产生的应力,二是粘结剂与零部件的其他材料热膨胀系数不一致,在温度变化时产生的应力。随着应力的增加,粘接强度下降。因此,在粘结剂的使用中,必须采取各种措施来降低内应力。

5)环境因素中对粘接影响最大的是湿度。空气中的水分子在被粘物表面吸附,会形成弱界面层,影响粘结剂的固化过程。在湿度大的环境中,空气中的水分子还能进入粘结剂中影响其使用性能(湿气固化的粘结剂除外)。

6)适当的施工工艺可以有效增强粘结剂的粘接强度。对特定的被粘物可以做不同的预处理,增加粘结剂的浸润性,使粘结剂均匀地在被粘物表面扩散。在涂覆粘结剂的过程中,应尽量减少气泡的引入。涂胶层不能过厚,部分溶剂型粘结剂可以多涂刷几层。热固化的粘结剂可以在粘接后进行一定温度的烘烤,加速固化。在粘接后施加一定的压力,有利于定位和控制胶层厚度,提升粘接强度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。