声学包装是从噪声源(动力总成、进排气、轮胎噪声等)到乘员舱传播噪声过程中合理使用一定手段,使噪声在传播过程中得到有效阻隔的一定方法。因此为降低车内噪声水平,提升整车NVH(Noise噪声、Vibration振动和Harshness声振粗糙度)性能,提高乘坐舒适性,在内外饰零件设计中会大量运用声学包装材料。

声学包装材料主要作用为吸音、隔音,因此按照用途可分为吸音材料、隔音材料;此外还有一类刚强度材料,这类材料作为骨架除了起支撑作用,也有一定的声学性能。

1.吸音材料

吸音材料一般为多孔材料,按照微孔形状,一般分为纤维型、泡沫型、颗粒型。多孔材料吸音原理:当声波进入吸声材料孔隙后,立即引起孔隙中的空气和材料的细小纤维振动,由于摩擦和粘滞阻力,声能转变为热能,被吸收和耗散掉,从而起到吸音降噪的作用。

(1)影响材料吸音性能的因素

1)材料结构参数:流阻、孔隙率、结构因子。

2)几何物理参数:厚度、密度。

3)环境因素:温度、湿度。

(2)常用类型 现阶段汽车行业主要应用的吸音材料有PET纤维毡、PP/PET双组分吸音棉、PU泡沫、玻璃纤维、半聚合毡等。

1)PET纤维毡。

①PET纤维毡指以聚酯(PET)纤维为主体的纤维型多孔材料,一般分为纯PET纤维毡(材料组成为PET纤维、低熔点纤维)、回收棉毡(材料组成为PET纤维、低熔点纤维、开松回收棉纤维)。PET纤维毡常规克重在600~2000g/m2,厚度在5~30mm。其材料主要特性为吸音性能优,且具备一定支撑效果,因此主要应用于乘员舱主地毯、隔音垫、发动机装饰罩等部位(图4-24)。

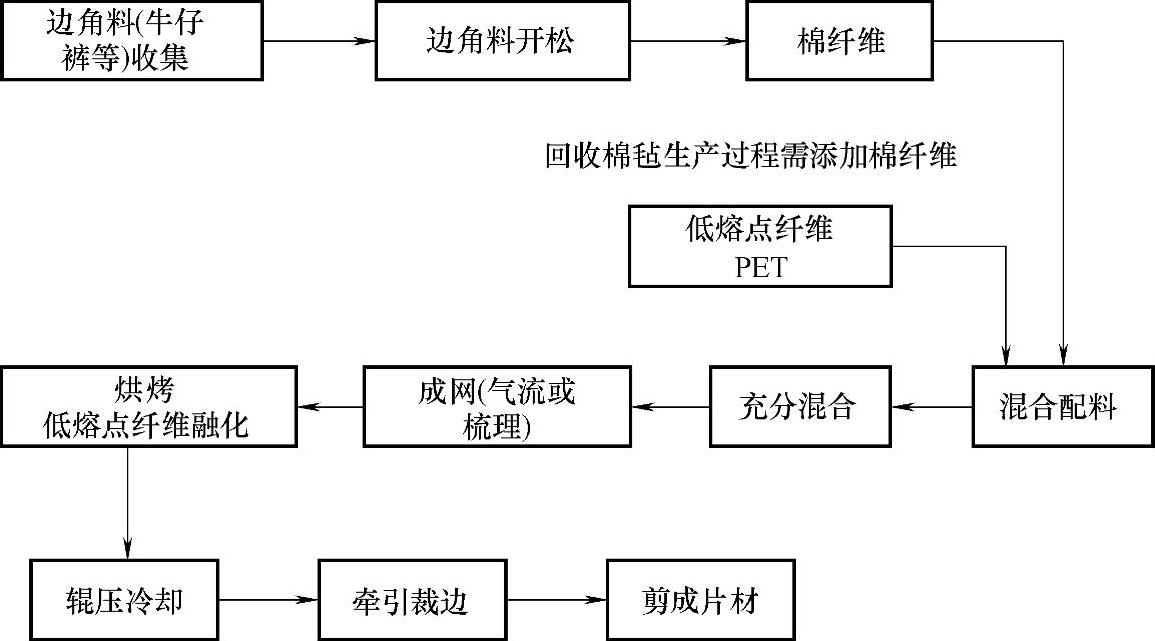

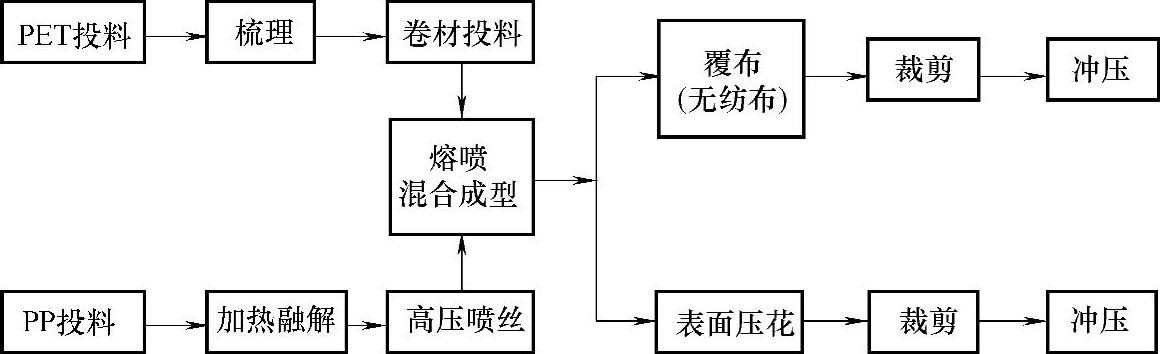

②PET纤维毡常规的生产工艺有梳理成型、气流成型。梳理成型是将纤维梳理成网后通过针刺或烘烤方式成型;气流成型是通过空气流动将纤维吹散层叠堆积成网,再通过烘烤成型(图4-25)。

图4-24 纤维毡微观结构

图4-25 PET纤维毡生产工艺

2)PP/PET双组分吸音棉

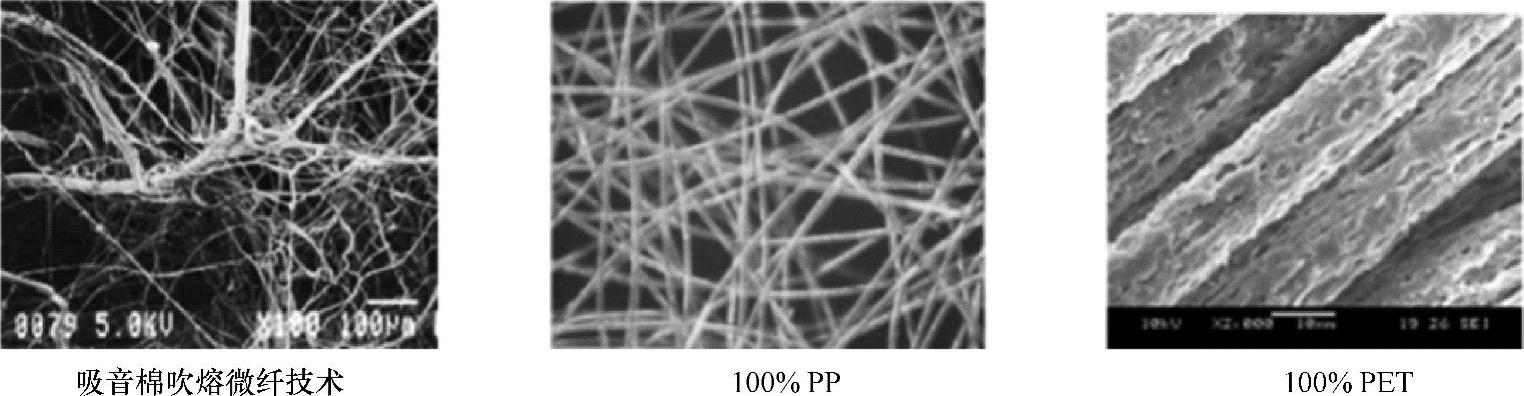

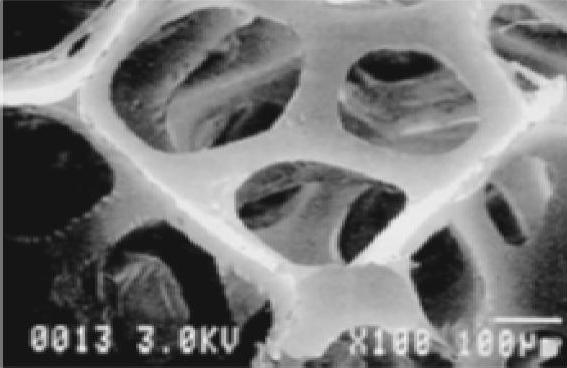

①PP/PET双组分吸音棉是由2μm聚丙烯(PP)纤维及25μm聚酯(PET)纤维组成的,一般比例为65%、35%。PET纤维作为吸音棉骨架,PP纤维附着于PET骨架上,形成三维吸音空腔,使得声波在空腔中振荡实现优越的吸音效果。其微观结构如图4-26所示。

图4-26 PP/PET微观结构

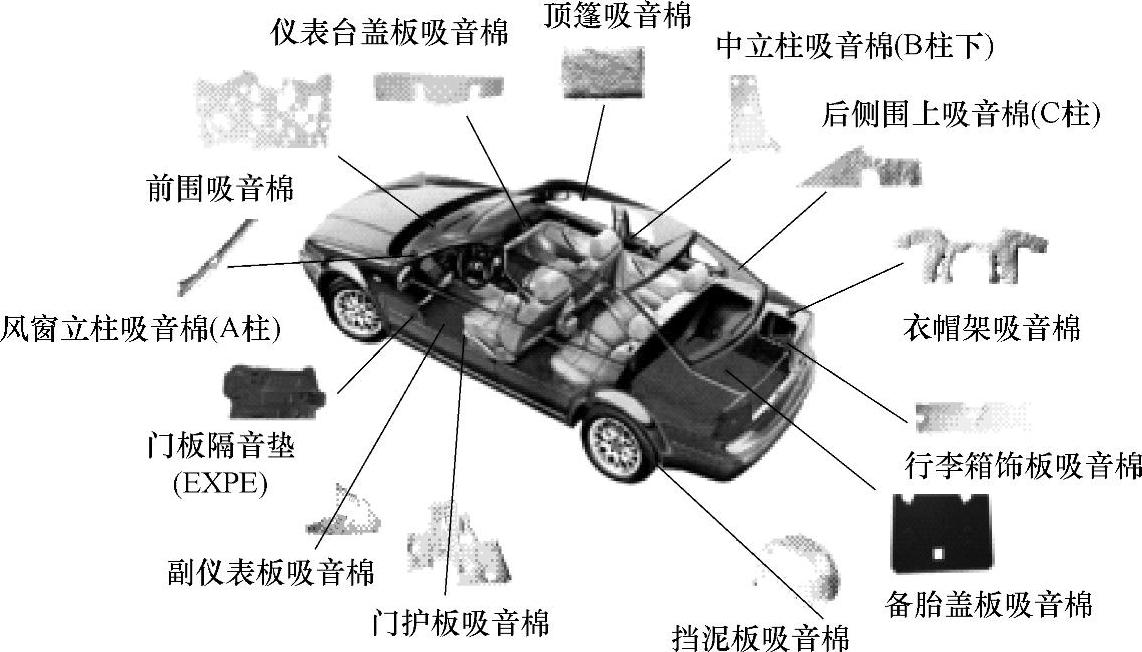

②PP/PET吸音棉克重一般在100~600g/m2,厚度在5~30mm之间,由于其质量轻,且在低克重范围可实现高吸音水平,作为轻量化的材料在整车上有广泛的应用,如图4-27所示。

③PP/PET双组分吸音棉是两种材料通过不同生产工艺组合在一起的,详细生产工艺如图4-28所示。

图4-27 PP/PET双组分吸音棉在整车应用

图4-28 PP/PET双组分吸音棉生产工艺

3)PU泡沫。

①PU泡沫是由大量微细孔及聚氨酯树脂孔壁经络组成的多孔性泡沫材料(图4-29)。

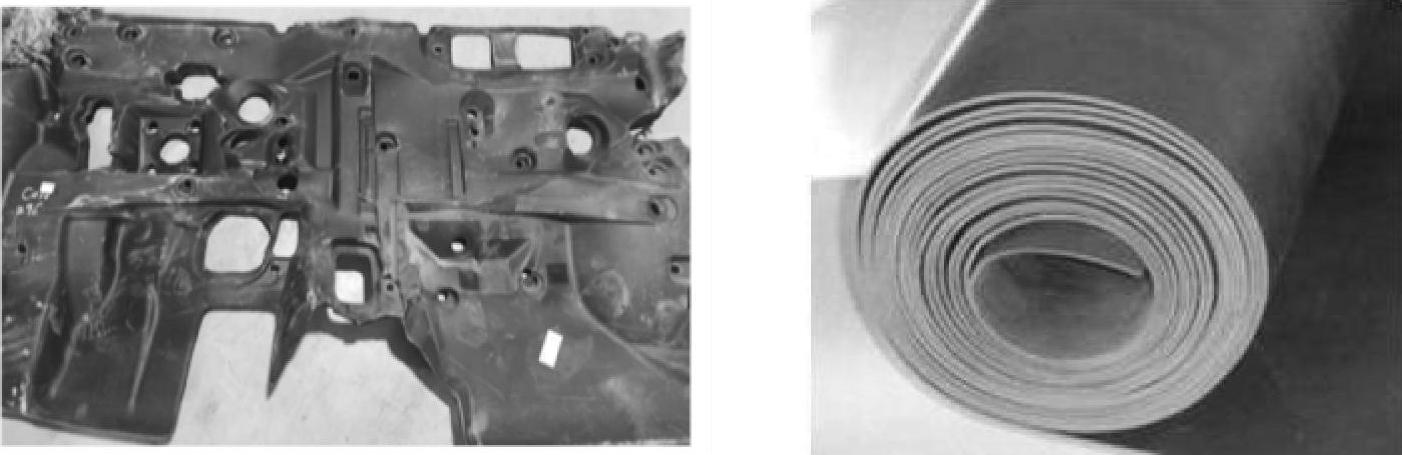

②PU泡沫按硬度可分为软质、半硬质和硬质PU泡沫,其中用于吸音材料的主要为软质PU泡沫和半硬质PU泡沫。软质PU泡沫在整车上应用广泛,包括座椅、隔音垫、主地毯、软质仪表板(搪塑、IMG-S工艺)发泡层、面料背泡海绵等,起到吸音、填充作用;半硬质PU泡沫主要应用在前罩/机舱隔音垫、顶盖内衬、天窗遮阳板等部件,起吸音、支撑的作用。不同部位使用泡沫密度有差异,常规密度选择见表4-18。

(https://www.xing528.com)

(https://www.xing528.com)

图4-29 PU泡沫微观结果

表4-18 常规泡沫密度

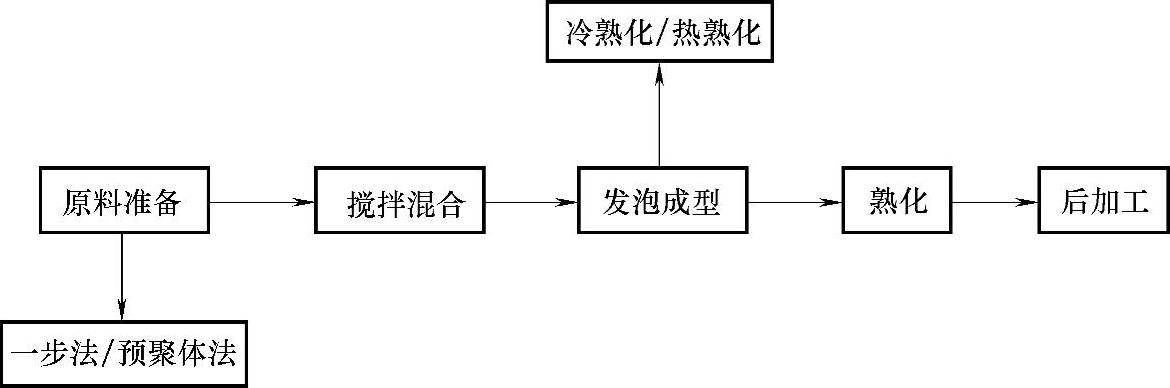

③PU泡沫作为吸音材料应用主要生产工艺有模塑发泡和块状发泡。模塑发泡是将聚氨酯原料混合后直接注入模具发泡成型,泡沫制品形状完全由模具决定。典型应用有地毯及前壁板隔音垫吸音层。块状发泡指通过连续法生产工艺生产的大体积泡沫再切割成所需形状的泡沫制品,典型应用有前罩隔音垫轻质泡沫、面料背泡、顶篷PU骨架泡沫。生产工艺流程如图4-30所示。

图4-30 PU泡沫生产工艺

4)其他类型材料。

①三聚氰胺泡沫:三聚氰胺泡沫由三聚氰胺与甲醛按一定比例混合形成原液后再经乳化剂、发泡剂、催化剂等作用下经发泡而成。三聚氰胺泡沫是一种热固性的泡沫塑料,其是由C-N键构成的三维网络结构,开孔率一般可达97%以上,因此具有很高的耐热性、高阻燃和吸音性,但价格十分昂贵。

②半聚合毡:由回收棉毡与热固性树脂(主要为酚醛树脂)组成。该材料成本低廉、耐热性好、吸音性能优越。但由于酚醛树脂主要原料苯酚与甲醛均有毒,不环保,该材料主要用于发动机舱内的吸音部件,如发动机舱隔音垫等。

③玻璃棉:将融熔玻璃纤维化,再加上以热固型树脂为主的粘结剂加工而成的制品,纤维直径仅几微米。由于该材料纤维极细且内部纤维极为蓬松交错,存在大量微小的孔隙,且玻纤纤维导热系数低,该材料具备良好的吸音性能和隔热性能,主要用于发动机舱内部件及车底消声器隔热部件。玻璃棉和半聚合毡这两种材料由于材料本身或者加工过程不环保,行业内已经逐渐淘汰使用,被轻质PU泡沫、三聚氰胺泡沫等材料取代。

5)各类吸音材料性能对比见表4-19。

表4-19 各类吸音材料性能对比

注:☆越多表示该性能越好。

2.隔音材料

隔音是采用特殊的材料和结构将外界声源与接收环境隔离开来,使得环境的噪声降低。隔音材料一般多为密实材料,其原理为:当声音从空气入射到另外结构表面时,一部分声能被反射回来,另一部分声能透过这个材料,继续在空气中传播。通常用传声系数(透射声能与入射声能之比)来表征隔音性能的好坏,值越大,代表隔音性能越好。

(1)影响材料隔音性能的因素

1)材质:结构因子(不同材料结构因子不同)。

2)几何物理参数:厚度、密度。

3)环境因素:温度、湿度。

(2)常用类型 弹性体类隔音片材、各类复合增强板材料(表4-31)。

1)弹性类隔音片材:隔音片材主要有EVA、EPDM、PVC、TPE。其材料组成均为弹性聚合物、填料和助剂三种材料。其中填料主要有金属粉末、石英粉末、重钙等,填料添加要控制比例,否则会使隔音材料失去弹性和韧性。为了增强隔音片材的弹性、黏性、韧性、防火性能及抗撕裂强度等物理性能,通常会添加助剂。助剂不但会影响隔音毡的物理性能,还会对环保性能产生重要影响。隔音片材主要应用于车内各类隔音垫,与吸音纤维毡、PU泡沫组合使用。

图4-31 常用隔音材料

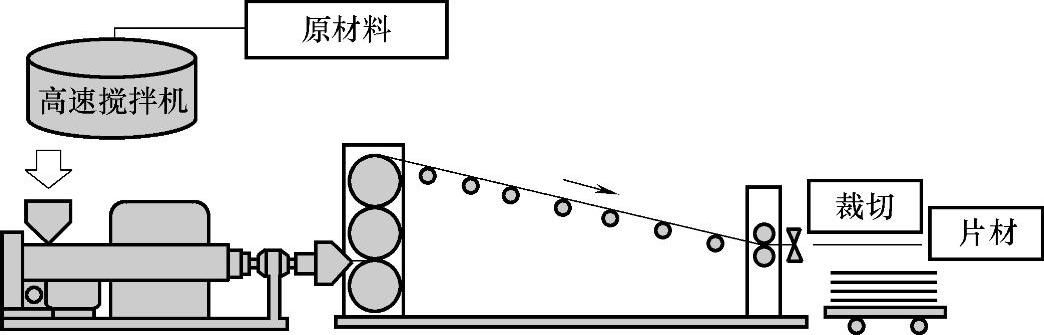

2)隔音片材生产工艺过程主要为配料、混料、高温挤出、压延、冷却、牵引、电晕(图4-32)。

几类主要隔音弹性体片材性能特点见表4-20。

图4-32 隔音片材生产工艺流程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。