汽车内饰面料的主要功能是美化车内环境,增加人们驾驶与乘坐的舒适度,设计与开发必须符合安全性、功能性、舒适性、绿色环保等原则。汽车内饰常用的面料有真皮、超纤、PVC人造革、TPO表皮、织物面料等。

1.真皮

以动物的皮经过加工处理而制成的皮带面料称为真皮,选用真皮作为内饰零部件材料有以下优点:提高汽车档次、容易清洁、冬暖夏凉、透气性和散热性好、省事、省钱、省时间。

(1)原材料选取 原材料选取原则以成革使用率高为核心,主要基于以下三个方面:

1)皮源稳定。

2)粒面紧致,伤残面小。

3)皮质纤维组织紧密,张幅均匀。

(2)真皮结构及分类

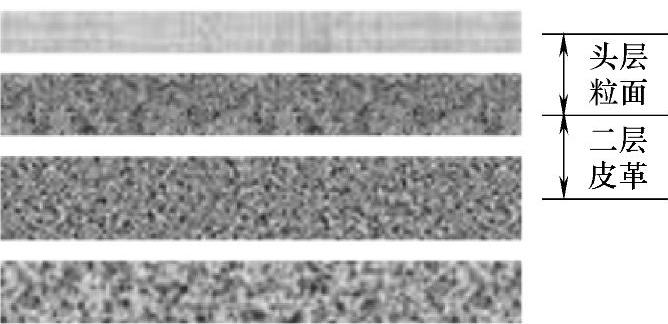

1)真皮的结构如图4-9所示。

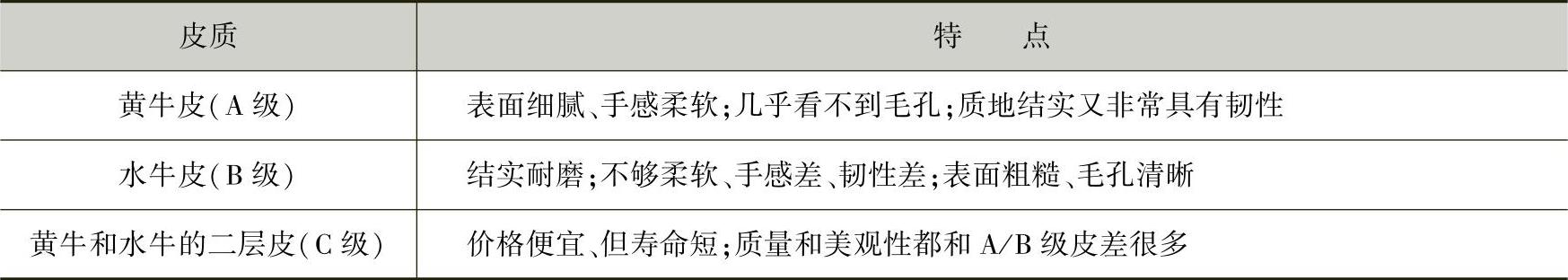

2)按皮质类型,真皮分为以下几类:黄牛皮(A级)、水牛皮(B级)、黄牛和水牛的二层皮(C级),各皮质的的特点见表4-10。

图4-9 真皮结构

表4-10 皮质分类及特点

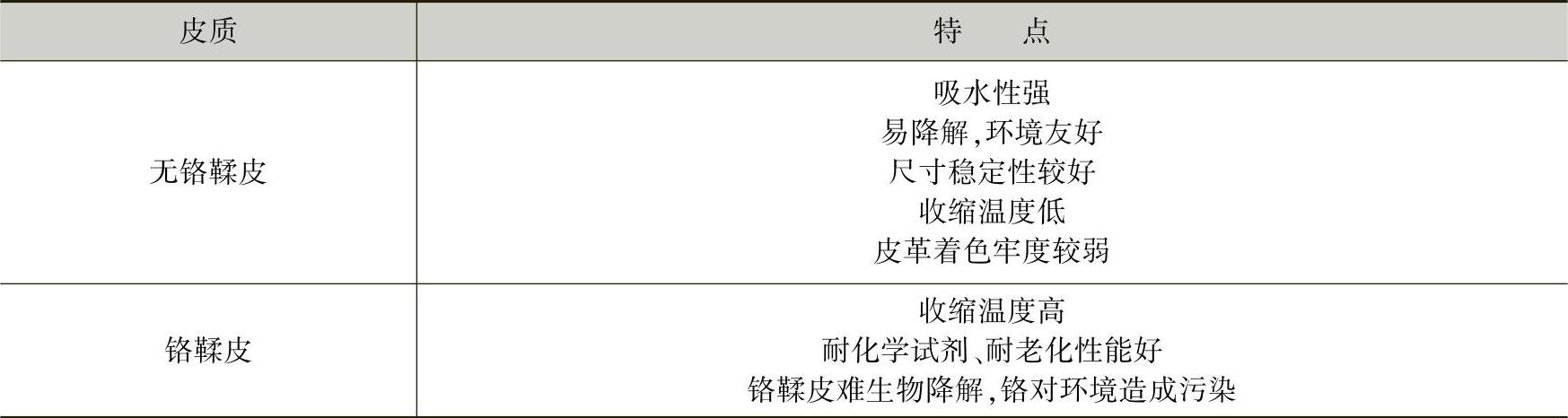

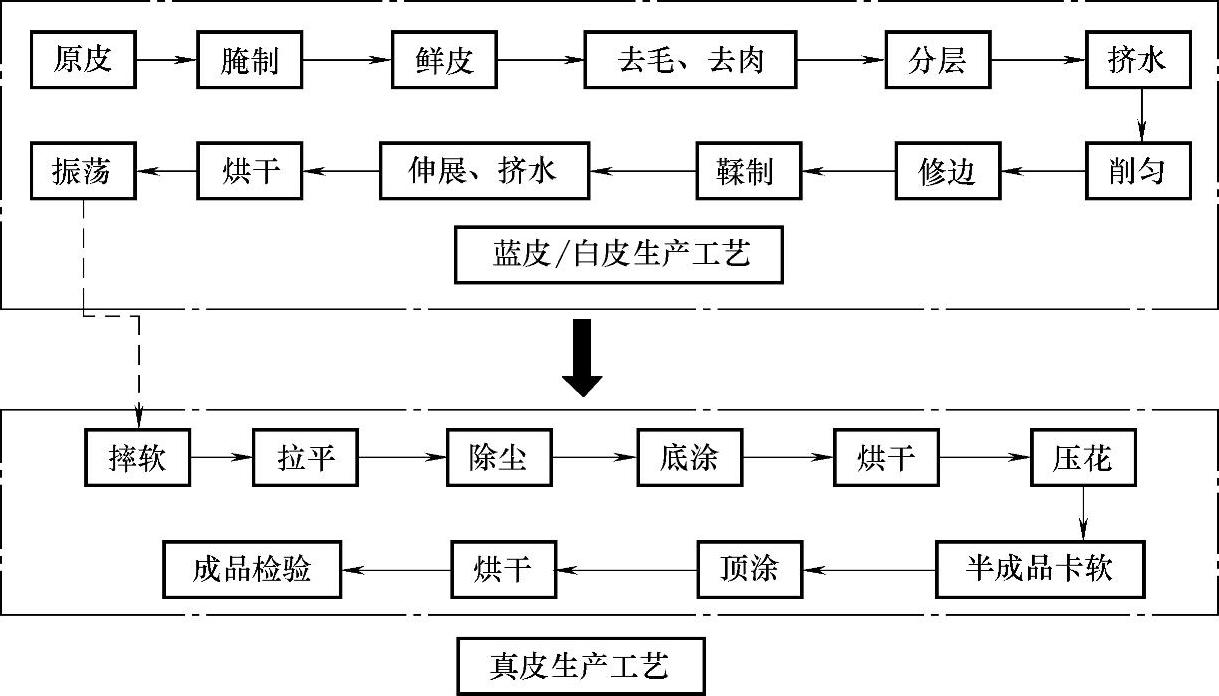

3)按鞣制过程是否添加三价铬分为铬鞣和无铬鞣皮革,各个特点见表4-11。

(3)生产工艺 真皮生产工艺如图4-10所示。

(4)性能要求

表4-11 鞣制过程皮革分类及特点

图4-10 真皮生产工艺流程

1)基本要求:皮源稳定;粒面紧致,伤残面小;皮质纤维组织紧密,张幅均匀;成革使用率高。

2)关重性能及影响因素:

触感:表面处理剂,振软工艺;耐磨性:表面处理剂类型及用量;透气性:天然皮革自身的透气性,涂饰量;环保性:表面处理剂,涂饰树脂、添加剂以及真皮本身特性。

3)基础物性:真皮基础物性满足QB/T 2703—2005《汽车装饰用皮革》性能要求。

2.PVC人造革

人造皮革作为天然皮革的替代品,不仅能够克服真皮利用率低、耐磨性差、撕裂强度低、质地不匀和难以裁剪等缺点,而且解决了真皮资源日趋紧张及其在加工过程中对环境造成极大污染的问题。人造皮革因具有手感柔软、纹路清晰、自然、成品色牢度好、易清洗、阻燃性和散热性好、易于机械打孔等优点,被广泛用于汽车内饰领域。随着我国汽车产量的不断提高,汽车用革量也在大幅提高。

(1)原材料选取

1)PVC树脂(主体材料)。为了提高PVC人造革的耐磨性和力学性能,应选用聚合度较高的树脂;但PVC相对分子质量增大,泡孔平均直径增大,独立性下降。实际生产中,制品的性能与原材料的加工性能都需要兼顾。乳液法PVC树脂主要用于涂覆工艺,悬浮法PVC树脂主要用于压延工艺。

2)增塑剂。增塑剂在PVC中的相关性能,包括与PVC的相容性、塑化温度、增塑效率,耐久性以及耐寒性等。

3)热稳定剂。PVC制品中热稳定剂种类较多,有碱式铅盐、金属皂、有机锡、环氧化合物、亚磷酸脂、稀土化合物、硫醇锑等。

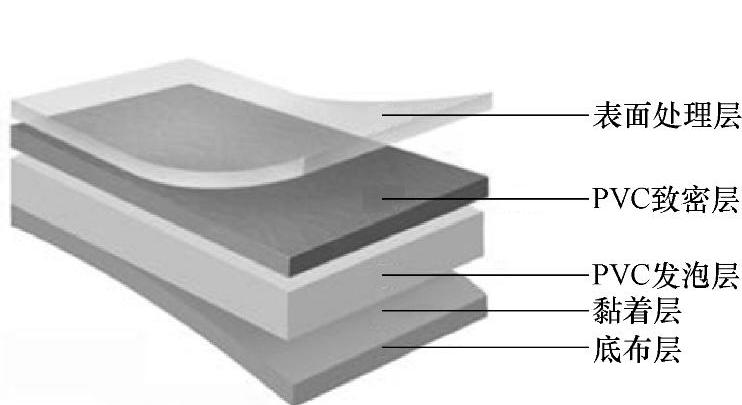

图4-11 PVC人造革结构

4)其他助剂。为了降低成本、提高刚性和耐热性、改善耐候性、增加尺寸稳定性等需要,需要在PVC配方中加入一定量的其他助剂,如填充剂、发泡剂、稳定剂等。

5)表面处理剂。为了改进PVC人造革表面的发黏、吸尘、手感及耐磨性能,有时需要进行表面处理。

6)底基材料。底基是组成人造革的结构之一,底基的种类和质量直接关系到人造革的性能、质量和加工工艺。

(2)PVC人造革结构

1)PVC人造皮革采用针织材料或机织布为底基、以PVC树脂为涂层,其结构如图4-11所示。

2)各结构层作用见表4-12。

表4-12 PVC各层作用

(3)生产工艺 由于使用的原材料、产品性能、要求和用途不同,所采用的加工工艺也不相同。常用的加工工艺有以下三种:涂覆法,压延法和层合法。

1)涂覆法。将增塑溶胶用刮胶刀或辊筒涂覆于循环的载体上进行预凝胶化,把底基与半凝胶化的涂层贴合在一起,经完全塑化、冷却后,贴合物从载体上剥离下来,再经贴膜和表面处理,轧花而制造PVC人造革。该工艺称为载体转移涂覆法。此工艺适合针织布或非纺织物为底基的泡沫人造革生产,使用的载体有不锈钢带、金属网、离型纸、硅橡胶带等。

2)压延法。将捏合好的混合料在压延机上制成所需的薄膜或片材,与预热的织物底基贴合,再经压花、冷却、表面处理剂等制造成人造革。该法成为压延法,它可以生产一般人造革和发泡人造革。生产泡沫革时,压延前的各步操作温度必须控制在发泡剂分解温度以下,发泡要在塑化之后进行。为了提高膜层与底基的贴合强度,防止胶料渗入底基,通常需要在底基上涂一层粘合剂。此法生产效率高,原料易解决(用悬浮法树脂),是人造革主要生产方法。

3)层合法。此法是首先用压延的方法制作片材,粘合剂预先涂在底基上,用同时能压花的层压装置把已经处理的织物底基和片材贴合在一起。层压的方法有两种:一种是把胶黏剂涂到PVC片材上,然后贴上底基;另一种是根据热塑性塑料的热熔性能,使预制的片材加热后与织物底基粘合在一起。用这种方法可生产普通革和泡沫革。其特点是操作简单,调换品种方便,可多层贴合,适宜生产1mm以上的厚革,如阳模用PVC。

(4)性能要求

1)基本要求:精致压纹效果;优越的印刷性能,手感好以及防雾性好;可以根据客户要求提供各种颜色,花纹以及不同特性的产品。

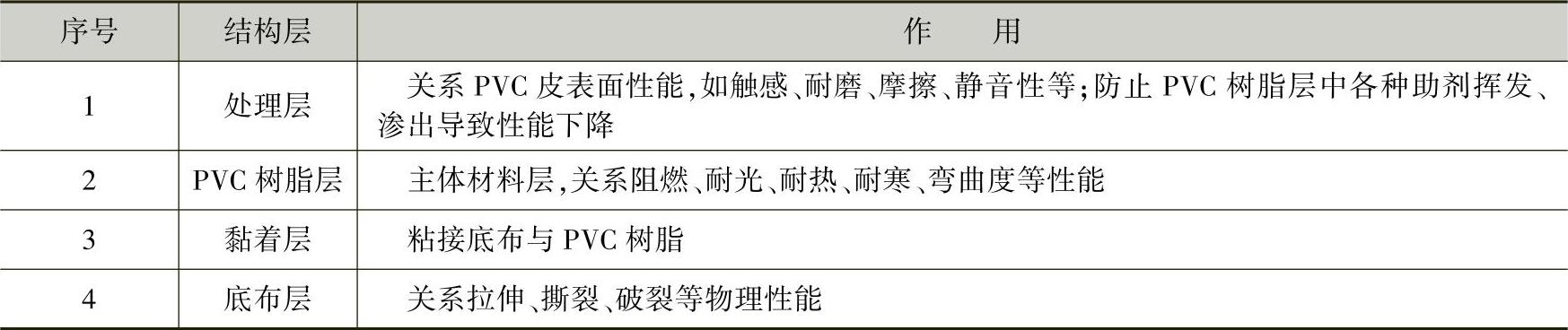

2)汽车内饰PVC人造革关键性能及影响因素见表4-13。

表4-13 PVC关键性能

3)汽车内饰PVC人造革的物理性能要满足QB/T 4043—2010《汽车用聚氯乙烯人造革标准》和GB/T 8948—2008《聚氯乙烯人造革》性能要求。

3.超纤革

超纤革全称为超细纤维聚氨酯合成革,于1968年由日本的东丽公司和可乐里公司研发生产。它以聚酰胺超细纤维和聚氨酯为主要原料,得到了目前最接近于真皮的合成皮革。这是因为天然皮革是由许多粗细不等的胶原纤维“编织”而成的,分粒面层和网状层两层,粒面层由极细的胶原纤维编织而成,网状层由较粗的胶原纤维编织而成。而超纤皮革表面层是由与天然皮革粒面层结构相近的聚氨酯层组成的,底基层是超细纤维非织造布,其结构和天然皮革的网状层极其相似,因而超纤皮革与天然皮革有极其相似的结构与性能。对比普通PVC革和PU革,超纤革透气透湿性得到了有效的提高,其机械强度、耐油耐候性也优于天然皮革。目前超纤革在汽车内饰的应用范围主要有座椅、转向盘、仪表板、中控箱等。

(1)超纤革的定义和分类

1)超纤革是指以海岛纤维制成的非织造布为基底,经聚氨酯树脂浸渍或涂层涂覆,并减量(苯减量或碱减量)后形成纤度低于0.55dtex的超细纤维,再经后加工制成的具有类似天然皮革微观结构的高档合成革。(https://www.xing528.com)

2)超纤革又可分为不定岛超纤革和定岛超纤革。不定岛超纤革通常采用聚酰胺和聚乙烯按50∶50比例共混抽丝的短纤维制成非织造基布,再用甲苯抽出聚乙烯进行开纤,单丝线密度细的可达0.001dtex,粗的可达0.1dtex以上。定岛超纤革通常采用聚酰胺和PET按70∶30比例复合抽丝的短纤维制成非织造基布,再用氢氧化钠抽出碱溶性聚酯进行开纤,单丝线密度为0.05~0.08dtex。

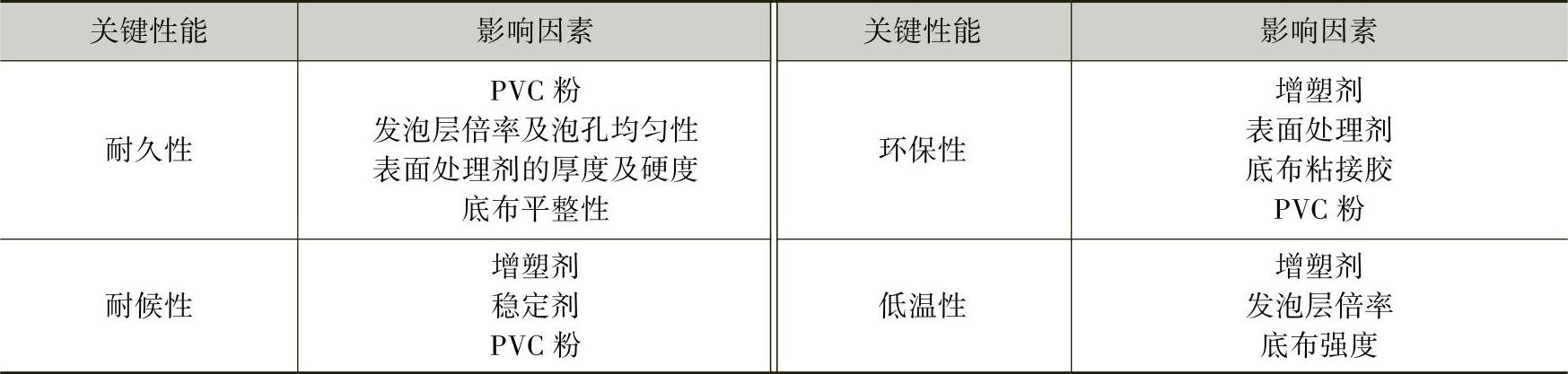

(2)超纤革的制备工艺 超纤革的制备主要包括纺丝工序、无纺布工序、浸渍工序、减量工序、基布后加工工序、干法加工工艺及表面后处理工序。其工艺示意图如图4-12所示。

图4-12 超纤革的制备工艺

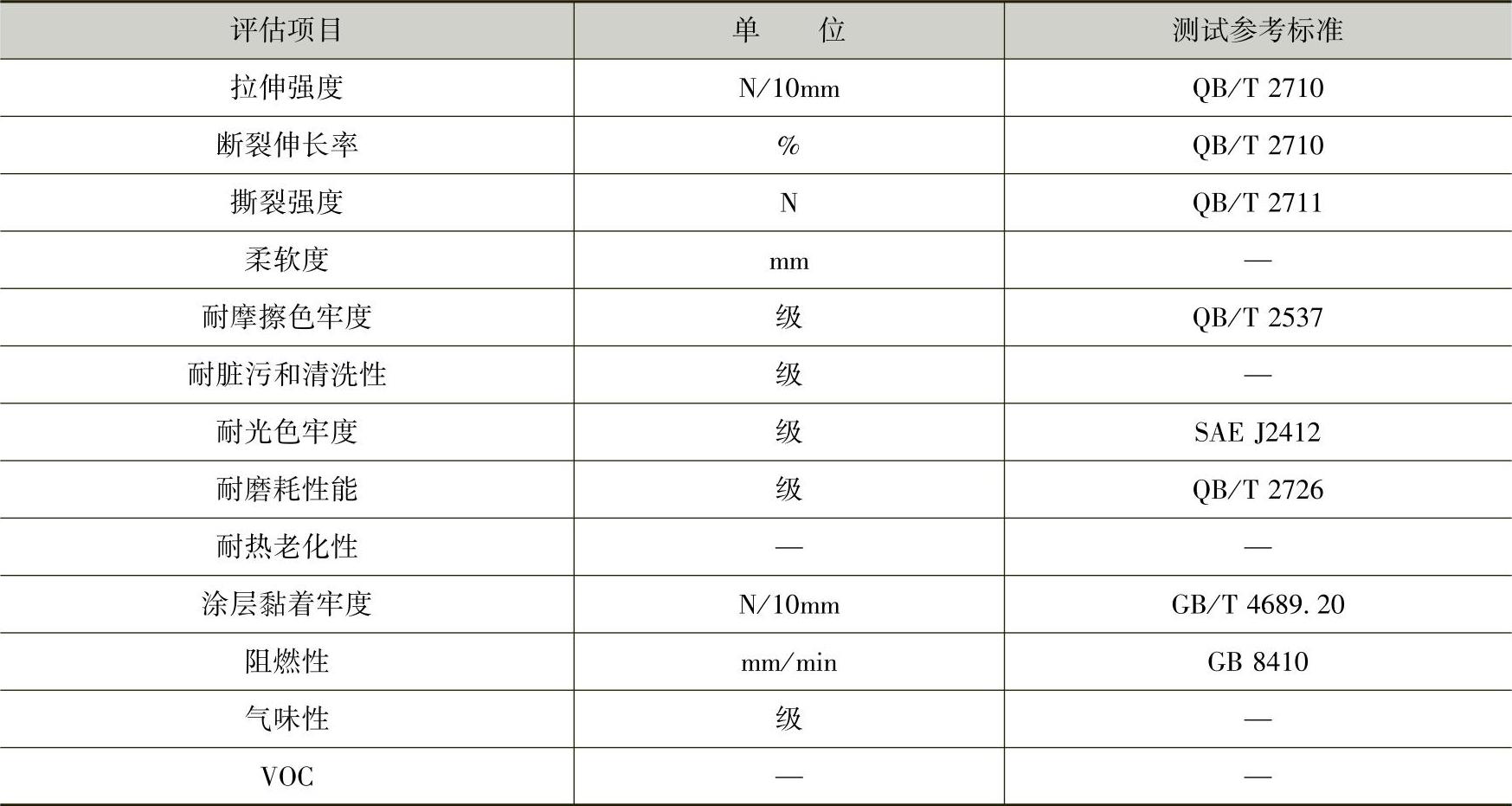

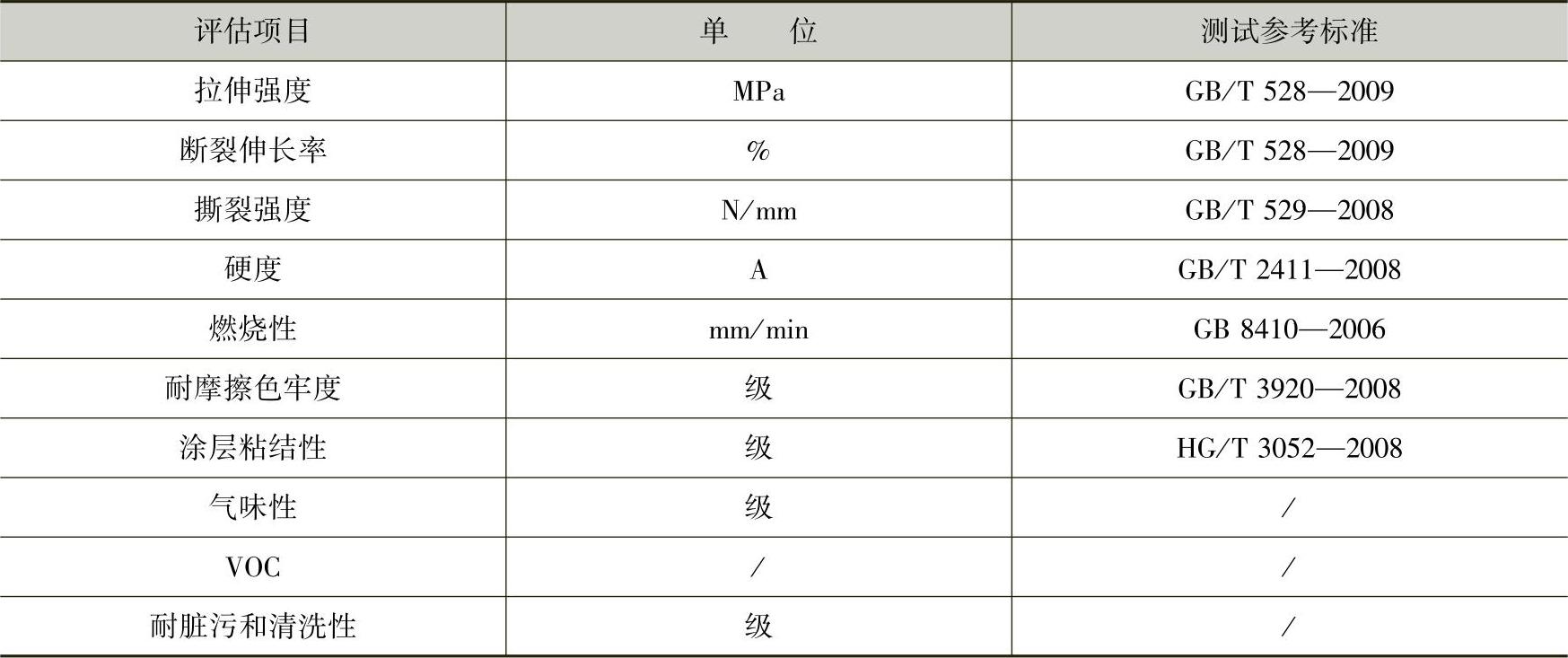

(3)汽车用超纤革的性能要求 超纤革作为汽车内饰真皮材料及第一代、第二代合成革的替代物,也需满足相关应用领域实际使用时的性能要求。目前超纤革在汽车中的主要应用有座椅、仪表板、侧门板、换档器,其一般需要检测的性能及测试方法见表4-14。

表4-14 汽车用超纤革的性能评估项目及其测试标准

根据汽车厂要求和应用部位的不同,对超纤面料的性能要求也各不相同,关注的焦点有阻燃性、耐光色牢度、耐磨耗性能、湿热老化性能、气味及VOC。

4.TPO革

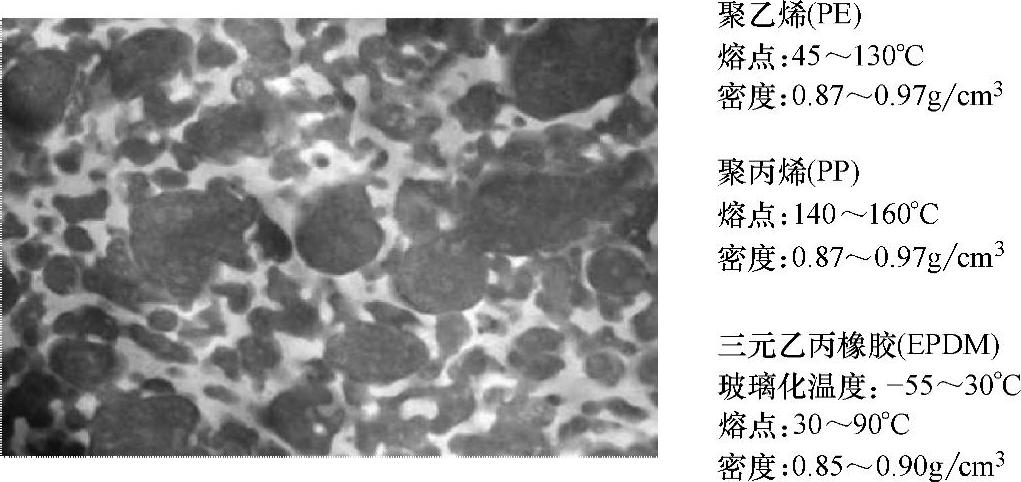

(1)TPO组成 TPO革由橡胶和聚烯烃构成,通常橡胶组分为三元乙丙橡胶(EPDM)、丁腈橡胶(NBR)和丁基橡胶;聚烯烃组分主要为聚丙烯(PP)和聚乙烯(PE)。图4-13所示为TPO材料扫描电镜照片。

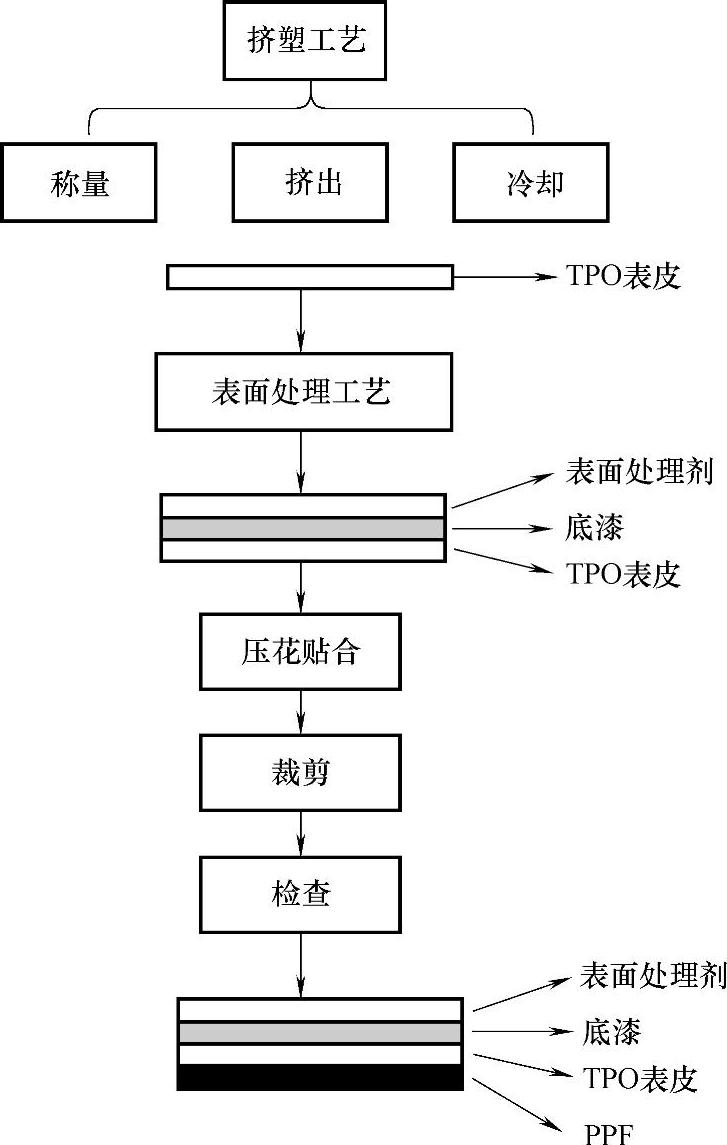

(2)TPO生产工艺 TPO表皮的生产经过以下步骤,将TPO、稳定剂、颜料按照配方进行称量,混合搅拌,用螺杆挤出机挤出后进行电晕处理,得到TPO表皮;将TPO表皮用处理剂进行表面处理;最后进行压花贴合、裁剪、检查得到最终的TPO产品。TPO工艺流程如图4-14所示。

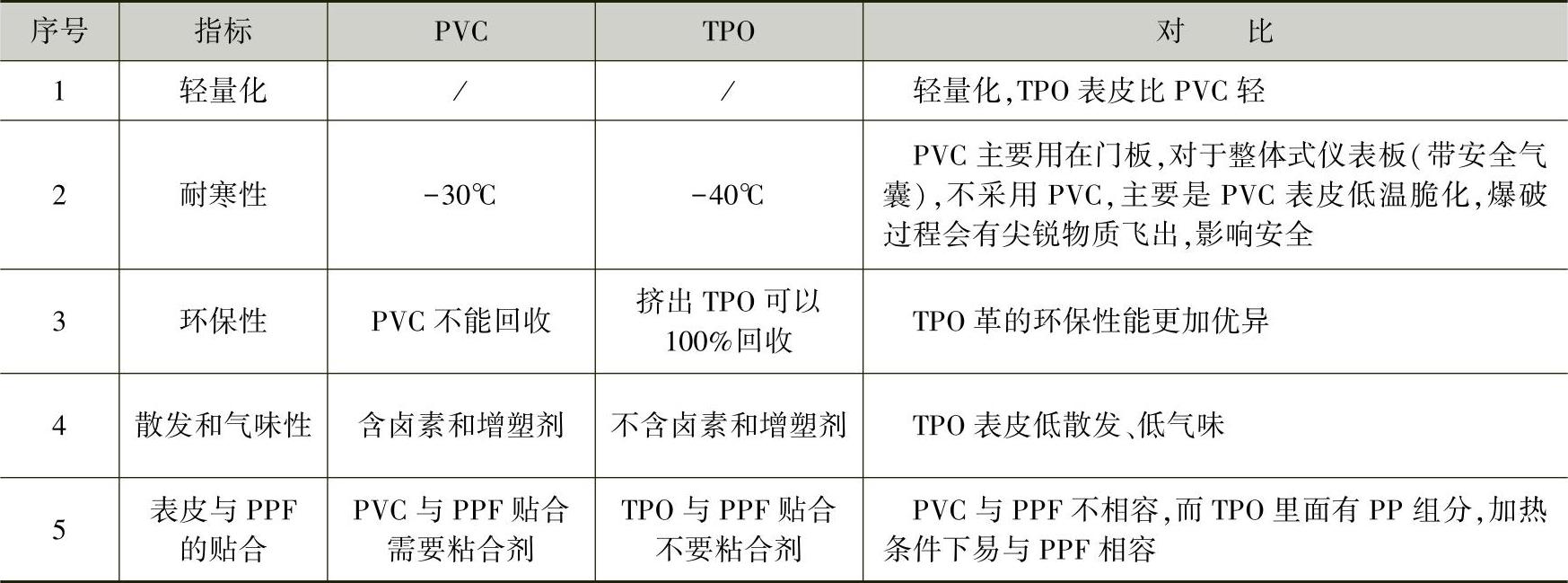

(3)汽车用TPO的性能要求 TPO革作为PVC革的替代物,相比PVC有以下优点:轻量化,最多可减重60%;低散发、低气味、不含卤素和增塑剂,环保性好;挤出成型后100%可回收;优异的耐光、耐热、耐化学性及良好的物理机械性能(表4-15)。

TPO具有良好的低温柔软性,可采用灵活的加工方式,包括阴模成型、阳模成型、低压注射等。而且,TPO还有IMG工艺成型花纹稳定性好等其他优点。因此TPO已有逐渐取代PVC材料。目前TPO表皮在汽车上应用的部位主要有仪表板、遮阳板、中控台、脚垫、杂物箱、门板、立柱、座椅后靠背等。当TPO表皮应用于汽车领域时,一般要求满足表4-16汽车用TPO性能评估及测试方法。

图4-13 以EPDM为基材混合PE/PP的TPO微观结构

图4-14 TPO生产工艺流程

5.织物面料

织物是用天然纤维或合成纤维制成的纺织品,是由细小柔长物通过交叉、绕结或连接构成的平软片块物。众多纱线构成稳定的关系后就形成了织物。纺织品用于车辆内装饰(座椅、车内顶、侧面板、地毯和行李箱)、外装饰(车篷、盖布等)、里衬、垫底织物、轮胎、过滤材料、皮带、软管、气囊、消声器和隔热材料等。

(1)织物的组成与分类 纤维是构成织物的基本单元,纤维的性能决定了织物的性能。纺织纤维主要分为天然纤维、人造纤维及合成纤维三种。

1)织物基本分类为机织物、针织物、无纺织物(非织造布)、三向织物(多向)、立体织物及复合织物等。

①机织物:由存在交叉关系的纱线构成的织物。

②针织物(经编、纬编):由存在绕结关系的纱线构成的织物。

③第三织物:不同方向运行的纱线组,相邻纱线绕结前行,相遇后交叉,构成的一类织物。

表4-15 TPO表皮和PVC革对比

表4-16 汽车用TPO革性能评估及测试方法

④无纺织物(非织造布):纱线由连接关系构成的织物。

⑤三向织物(多向):有三个方向运行的纱线组。

⑥立体织物:纱线朝不同方向弯曲,可构成立体织物。

⑦复合织物:如果采取缝接、穿绕的方法固定纱线组,可构成复合织物。

2)按原料分类又可分为纯纺织物、混纺织物、混并织物、交织织物等。

3)按是否染色又可分为白坯织物、染色织物、印花织物、色织织物。

车用纺织材料按其在车内的作用,基本上可分为装饰性和功能性两大类。装饰性材料有座椅面料、背衬、车顶、门饰、护壁、窗帘、地毯、篷盖布等,要求它们手感柔软、透气性好、使整车色彩协调、图案豪华大方、耐磨、防污、阻燃、有一定的摩擦系数与抗静电性。功能性材料有遮阳板、门窗封条、安全带、安全气囊、过滤材料、软管、轮胎、车辆外壳、行李舱、发动机壳等构件中的复合材料,要求它们强度高、韧性强、抗紫外线、耐磨等。功能性材料占42%左右,它的优势对整车性能、成本、安全有重大意义。上述装饰材料可以兼具功能性,功能性材料也可以兼具装饰性。

(2)生产制备工艺

1)非织造布工艺流程。非织造布的生产方法较多,但基本工艺路线如下:

①原料准备:包括纤维的开松、混合、除杂、加油等,是保证纤维质量的准备工序。

②成网:是由纤维形成纤维网的阶段。一般采用机械或气流的方法,按一定要求铺置成网,或由聚合物在纺丝阶段直接铺置成网,然后进行加固。

③纤网加固:通过一定手段使纤网中纤维缠结或粘合,使纤网具有一定强力,是形成非织造布结构的重要工序。

④后整理:目的是改善半成品的性能,提高质量或赋予产品某些特殊性能。包括干燥、整理、轧光、轧花、涂层、染色、印花、切割等;是否需要进行后整理由最终产品的用途来决定。

⑤成卷:整理后的非织造布按要求进行检验,然后包装成卷。

2)针刺法工艺流程。合成革对非织造布的厚度、表观密度、强力、剥离等指标要求很高,通常采用机械成网和针刺加固的方法。本书重点介绍机械成网的针刺法非织造布加工工艺。

①针刺法非织造布:针刺机带动刺针往复上下运动,对经过梳理并按不同纤维取向铺叠而成并具有一定厚度的纤网层进行穿刺,使纤维自身相互缠结,从而形成具有一定强度、密度、弹性、平整度等性能的三维骨架结构材料。

②针刺法非织造布主要工艺流程:开包机→输送机→粗开松机→输棉风机→多仓混棉机→精开松机→输棉风机→储棉箱→纤维分离器→输棉风机→滤尘机组→喂棉箱→带式自调匀整装置→梳理机→交叉铺网机→喂入机→针刺机→张力架→卷绕机。

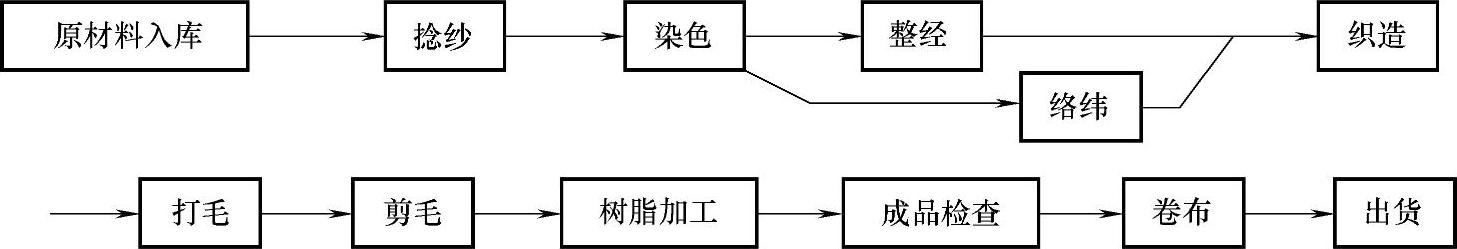

3)机织布工艺流程。机织布生产工艺流程如图4-15所示。

图4-15 机织布工艺流程

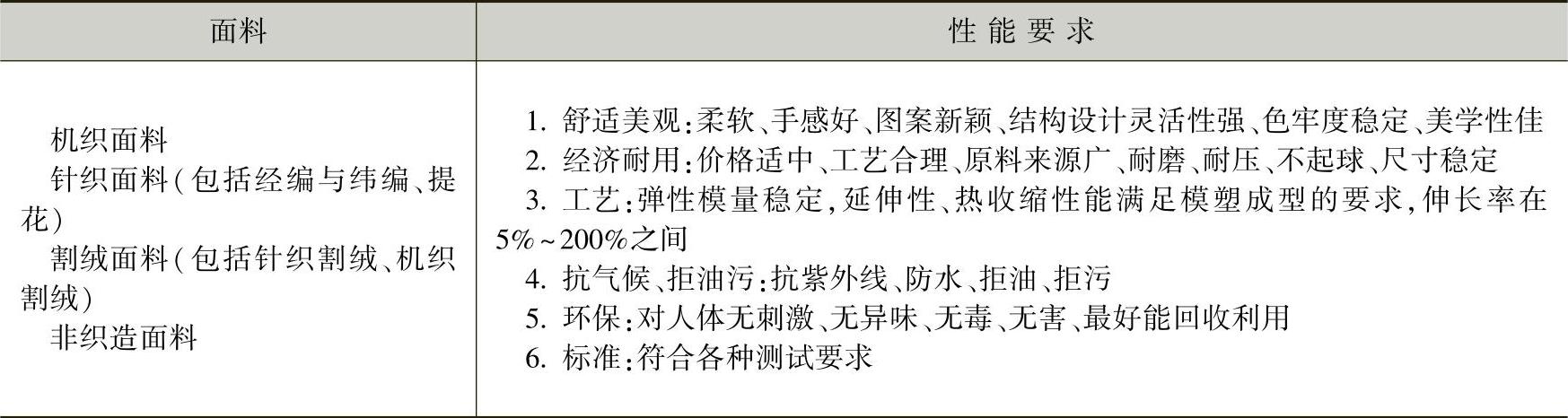

(3)性能要求 汽车内外饰材料的优劣对汽车整车形象和风格有着重要的影响。由于人们对舒适方便性和实用性的要求,汽车内饰材料得到迅速发展,并越来越多地使用新型纺织材料。汽车内装饰的好坏已成为影响顾客购买与否的一个考虑因素。内外饰面料具有装饰性和功能性兼容的特点,对其外观和材质都有特殊的要求,因而,其技术含量、生产难度都不是一般纺织品可比的,成为现代都市型纺织品的标志产品之一。根据织造方法和汽车的设计原则,汽车内饰面料有表4-17所列类型与性能要求。

6.汽车面料发展趋势

随着汽车业的快速发展,消费群体结构更趋向于年轻化,消费理念逐步成熟,更多的人追求用车生活的功能性、环保性、舒适性、便捷性、个性化等,尤其对于车内空间要求更高,期待其凸显自我及家的氛围。

表4-17 汽车内饰面料类型与性能要求

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。