1.数字样车的定义

数字样车技术(Digital Mock-Up,DMU)指在计算机中利用CATIA和Vis-mokup工具软件所具有的装配、干涉检查、功能部件校核、拆装、人机工程学检查等功能对实车进行虚拟的模仿和再现,使其具有物理模型的特性,从而取代物理模型验证产品的设计、功能(运动)、工艺、制造和维护等方面内容的产品开发技术。以此技术形成一辆模拟现实的数字样车,可以对产品的真实化进行计算机模拟。随着产品更新换代速度的加快,现有样车的制造周期和制造成本已难以适应产品开发的需求,使用计算机三维设计技术建立数字样车,可实现实物样车的作用,有效缩短周期、降低成本。

2.数字样车的作用

1)提供各类、各种档次的可视化功能,用不同方式对电子样车的所有部位进行审视、评估,漫游和模拟真实的视觉效果。尽可能在数字化环境中看到与产品在真实世界中相同的效果,实现低成本、高效率的产品可视化模拟,让复杂区域的可视化变得非常容易,使可视化的应用范围得到扩展。

2)提供各类对车型或部件间进行功能性分析的手段,包括机构运动、干涉分析、拆装分析、空间分析和管理等。尽可能在数字化环境中进行与真实世界中相同的分析,使设计师在设计早期就发现问题所在,在设计的各个阶段,及时、大量地进行各种分析,提高产品设计质量。

3)应用关联设计,按照自顶向下的设计方式,实现装配之间、零部件之间、一个模型文件中的多个几何实体之间、曲面模型和实体模型之间、特征之间等多种层次的端到端的各类关联。基于架构的DMU设计分析方式,实现了数字样车的快速更改,降低成本,快速地进行多方案的评估与研讨,通过建立关联性的设计模板进行管理,提高设计效率。

3.数字样车的主要模块

(1)电子样车漫游 电子样车漫游使设计人员可以通过最优化的观察、漫游和交流功能实现高级协同的DMU检查、打包和预装配等。

(2)电子样车优化 电子样车优化能够生成零件或装配件的几何描述替代体,以减少模型数据量,或更好地满足特定应用的特殊要求。如保护知识产权等。

(3)电子样车装配模拟 电子样车装配模拟用来定义、模拟和分析装配过程和拆卸过程,通过模拟维护修理过程的可行性(安装/拆卸)来校验原始设计的合理性。

(4)电子样车运动机构模拟 通过调用大量已有的多个种类的运动副或者通过自动转换机械装配约束条件而产生的运动副,对任何规模的电子样车进行运动机构定义。通过运动干涉检验和校核最小间隙进行机构运动分析。

(5)电子样车空间分析 电子样车空间分析设计使用先进的干涉检查与分析工具、高级的断面分析工具、测量工具、距离分析工具和三维几何对比工具等进行最佳的DMU校验。

总之,在内外饰的设计过程中,充分利用数字样车技术工具能有效地发现前期设计问题,及时修订设计方案,缩短产品开发周期,降低产品开发成本,提高产品开发质量。

4.数字样车的使用方法

在实际内外饰产品开发过程中,DMU检查主要包括静态干涉检查、运动分析、可拆装性分析、人机工程学检查等,下面详细介绍使用方法。

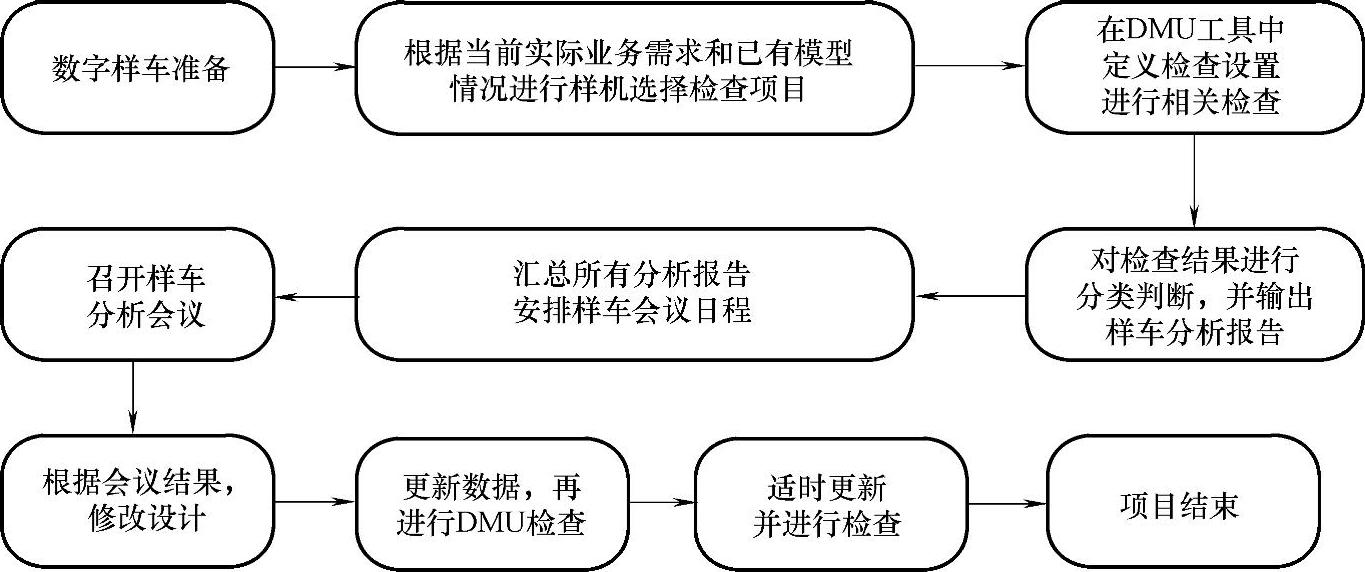

(1)DMU静态干涉检查 静态干涉检查是DMU中,也是内外饰乃至整车设计中最重要的部分。干涉检查根据项目周期可以分为设计过程中干涉检查、后期验证过程中干涉检查,以及后期发生设计变更后的干涉检查。对于设计过程中的干涉检查需要对分析的结果进行实时跟踪,并检查所关注的干涉是否已经消除。可参考图3-20所示的流程图实施。

图3-20 静态干涉检查流程图

零件更新后,零部件的干涉检查又分为单个零件与系统之间的干涉检查和一组零件与周围零件的干涉检查。在产品设计过程中,设计变更是不可避免的,在这种情况下,适合应用单个零件或者一组零件更新后的干涉检查。利用临近查询命令可以实现将周边零件全部找到,再进行查找到的零件与当前零件的干涉检查。检查流程、报告结果输出同上。(https://www.xing528.com)

断面分析也是静态干涉检查分析主要使用的工具,它是利用一个平面去切割产品,从而实现对产品内部结构进行分析。

(2)DMU运动分析 机构运动分析是在虚拟的环境中模拟产品实际的运动状况,在动态过程检验机构设计是否符合概念设计阶段对机构所做的定义。同时,在动态过程中对产品的位置信息、运动特性信息进行检查和分析。

根据表格显示内容,可清晰地看出零件转到每一个角度的时候所对应的两零件之间地间隙值,右侧生成相应的间隙值趋势图,可直观地看出零件运动中间隙变化趋势。依据表格及趋势图可分析出在整个运动过程中每个位置或区间之间的间隙值是否符合设计要求,如不符合,将问题处或问题区间反馈给设计工程师进行更改。

另外通过运动模拟可以生成运动零件的包络体,将生成的包络体进行单独保存,利用包络体文件可进行静态下的两配合零件之间的各个位置间隙检查。

(3)可拆装性分析 产品拆装分析是对产品拆装过程的演示和在拆装过程中动态地检查产品同周围零部件之间的关系,包括产品拆装路径的定义和优化、拆装过程中的动态干涉检查和工具空间校核等。

在进行产品拆装分析时,首先要规划产品拆装方案,对产品的拆卸要有清晰的思路,然后需要定义产品拆装路径,最后通过定义拆装路径的序列,对整个产品的拆装过程进行模拟和分析。可检查产品在拆装过程中是否符合产品预定的拆装方案,是否为工具留下足够的空间,以及拆装过程中是否会同周围产品存在着一定的干涉问题等。

1)首先进行动态干涉检查。动态干涉检查就是校核物体在拆装过程中是否同周围的零部件存在着数据上的干涉情况。如果出现了干涉情况,拆装模拟过程会有什么样的动作。另外,可以通过模拟试验来定量地检查干涉出现的位置以及干涉大小的变化。通过这种方式可以定量地进行动态干涉检查,并记录干涉检查的历史。

2)其次,进行工具空间检查。工具空间检查是产品拆装分析的一项重要内容,通过检查工具空间来检查产品拆装的方便性和可行性。有两种方法来进行工具空间检查:

①使用工具的3D模型。使用该方法需要提供工具的3D模型,通过模拟3D工具的工作过程,生成3D工具工作空间包络体,同时还要生成产品拆装过程包络体,通过检查这两个包络体之间的最小距离来进行工具空间检查。

②通过模拟试验。模拟试验方法可以在不提供3D工具模型和生成包络体的前提下来进行工具空间的检查,仅需要3D工具所占用的空间范围值。即将工具所占用的立体空间在装配中做出一个盒状体,只要模拟盒状体在装配位置与周边环境不发生干涉即可满足要求,干涉则表示装配数据需要调整。检查方法同使用工具的3D模型检查方法。

3)最后,可以创建动态包络体,记录产品拆装过程中经过的空间位置。通过记录包络体,可以将动态的干涉检查转化为静态的干涉检查。

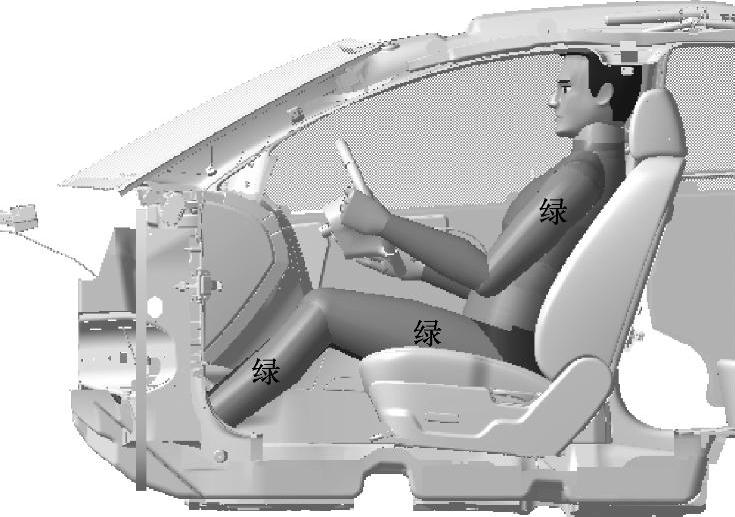

(4)人机工程学检查 将合适人体与系统数据集成在一起,利用校核工具对人机舒适性及法规参数进行设置,并生成相关体及对可视性文件进行校核。

以人体舒适性评价为例说明人机工程检查方法。首先建立人体模型,根据H点定位调整好人体坐姿后,对人体舒适性参数进行设定,定义舒适性颜色控制,并对舒适性进行评分,这样人体姿态就根据评分区间对身体部位进行不同颜色的显示。然后在部件环境中调整好驾驶姿态,这时,人体姿态会根据定义颜色显示其舒适性(绿色为舒适性较好,黄色为舒适性较差,红色为极为不舒服)。如图3-21和图3-22所示,后者在舒适性方面较前者稍差。通过此项操作,可以对人体坐姿舒适性进行直观的评价。

图3-21 人体坐姿舒适性(较好)

图3-22 人体坐姿舒适性(较差)

使用DMU检查分析可以帮助工程师快速解决整车设计中最为关键的静态干涉、空间尺寸、运动干涉和可拆卸性分析等问题,大大提高产品研发效率,缩短产品研发时间,提高产品研发质量,降低研发成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。