汽车公司为了满足顾客的多种要求,需要在缩短开发周期、提升品质、降低成本等方面持续做出努力。按照传统的开发方式,开发工作分阶段进行,但这种方式对满足多重要求具有一定的限制。

传统方法遵循每个步骤之间的顺序流程,各专业的工程师只考虑本专业的工作,所以频繁出现以下的问题:当项目管理者和每个部门的沟通不足时,导致开发时间很长、质量差。产品开发负责人不和生产部门交流就开展产品设计。生产的问题只在生产方法需要变更时才强调。质量问题和顾客要求在设计和验证结束、上市准备之前才考虑。

因此,开发周期相对较长,和其他部门相关的问题出现时解决较困难。

为了解决这些问题,就要推行同步工程(Simultaneous Engineering,SE)模式,从开发阶段初期开始所有部门的项目组工程师齐聚一堂,讨论各自负责领域的要求和问题,寻找最优方案,从设计阶段开始反映需求。

1.SE开发模式

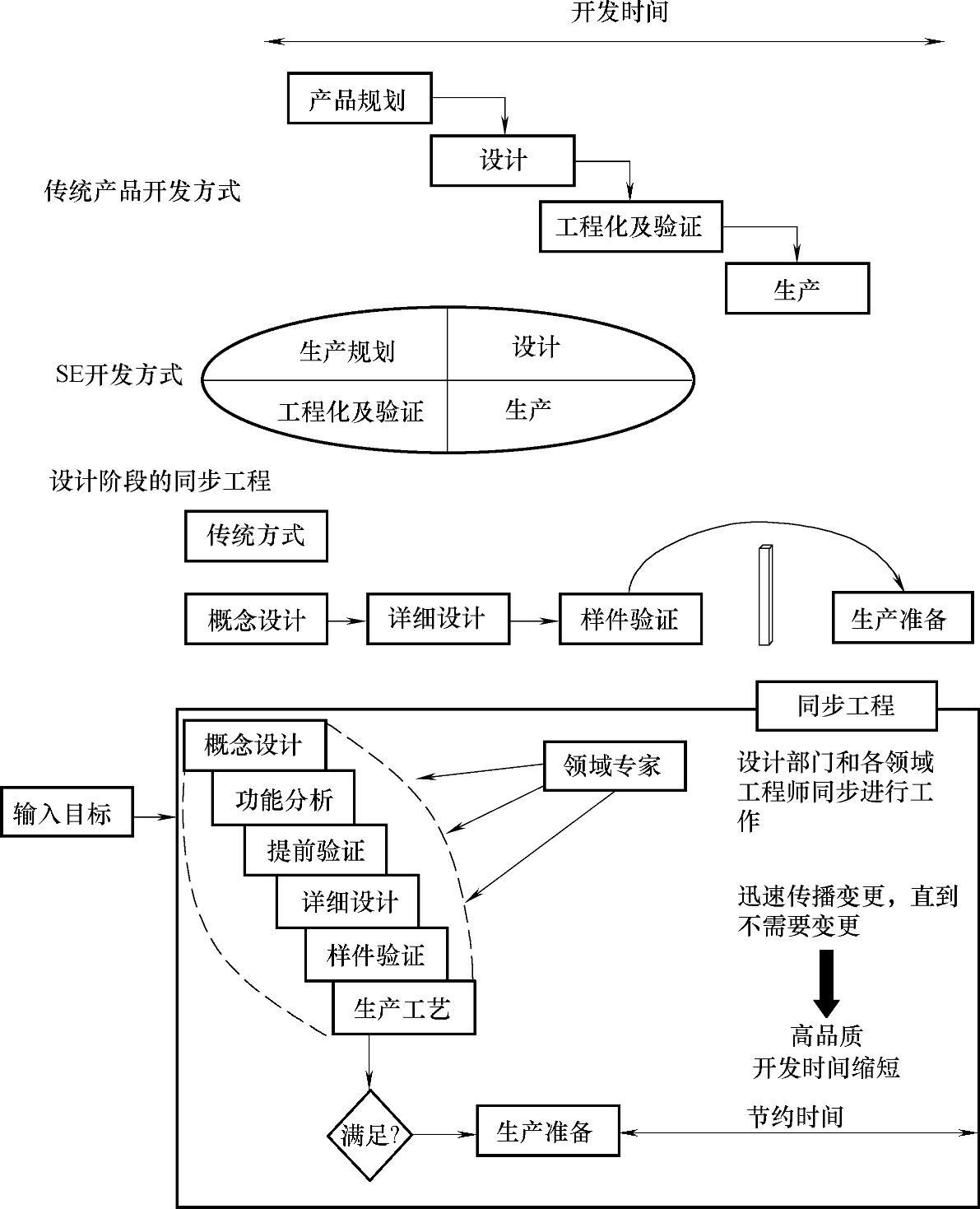

传统方式和SE方式开发模式的对比如图2-18所示。

图2-18 传统方式和SE方式开发模式对比

传统方式和SE方式的特点对比见表2-4。

表2-4 传统方式和SE方式的对比

SE活动的主要目的是缩短开发周期、提升质量、降低成本、满足客户要求。为了达到上述目的开展具体的SE活动,通过有关人员积极参加和定期召开会议来实现信息共享,由协助相关部门的工作、分担工作、安排工作、输出结果评估、要求和问题的分析与讨论、得出想法等构成。

2.SE活动具体工作(表2-5)

表2-5 SE活动

(1)概念设计阶段

1)进行用户调研、用户要求分析。

2)根据产品定位,进行竞争产品调查及分析。

3)通过竞争产品对标,设定开发目标。

4)应规避问题梳理,分析原因。

5)成本分析。

6)按照以上的分析结果制定及通报初步设计方案。(https://www.xing528.com)

7)各领域评审初步设计方案后提出要求(包括工程化问题、成本问题、生产工艺问题、制造可行性问题、质量稳定性问题等),进行讨论。

(2)详细设计阶段

1)按设计方案检查表进行设计方案评审(包括DFMEA、DV试验计划和试验项、技术指标)。进行合理性及有效性的具体检查,提出建议。

2)重点检查质量问题规避方案。

3)针对各领域要求的建议,通过讨论建立初步方案。

4)进行设计方案的提前验证(CAE分析、部分结构验证)。

5)和供应商交流工程化方案、成本。

6)完成具体设计方案。

(3)验证及工程化阶段

1)验证过程中的问题分析,给出整改方案,重新验证。

2)整改方案针对各领域的影响分析。

3)验证办法优化。

4)验证结果的有效性分析。

5)供应商一致性管控方案。

6)进行设变流程,发布。

(4)生产准备

1)集中讨论生产工艺问题及整改方案。

2)整改方案针对其他领域的影响分析。

3)生产一致性管控方案。

现在大部分汽车公司从概念设计阶段开始,就运用同步工程,产品企划、设计、试制、零部件开发、生产、销售等各个部门实时联系,项目的开发周期变短,同时也在质量提升、降低成本、满足用户要求等各个方面取得了显著成效。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。