随着对汽车理解的深入,人们对于汽车的品位和要求也越来越高,而直接反映人们汽车品位的关键因素是汽车造型设计质量。因为汽车造型可以直接影响客户感知,好的造型能够增强它在人们心中的印象。同时汽车造型不仅包括汽车的外观也包含内饰,作为汽车中最具客户感知价值的部分,除了能够提升企业在汽车市场的竞争力,更能体现一个企业文化内涵与技术。因此,在当今越来越激烈的汽车竞争市场,汽车造型开发已经成为全球各大汽车企业提高销量、提升品牌地位的关键手段。

造型设计属于产品设计的前期工作,是在产品目标设定之后,指从产品构思开始,经历确定产品设计指标(性能指标)和确定造型与总布置定型阶段,最终下达产品设计任务书这一过程的设计工作。按照整车G0~G9的开发节点,造型设计阶段主要是G2阶段,造型设计在汽车内外饰设计中,尤其是内饰设计中占有极其重要的地位。

1.概念设计阶段

经过大量的市场调查和分析后,市场部门提出设计目标、设计方向和风格,造型部门根据市场部门提出的设计目标及风格,主要由创意设计师负责,通过构思草图来表现自己的设计意图。经过一轮对整体造型的评审和筛选后,会产生2~4组造型方案。然后将这几组方案根据评审提出的要求进行调整和细化,绘制成二维效果图。效果图经过评审后,最终确定造型设计方案。

目前,越来越多的年轻设计师喜欢在计算机上绘制效果图。在计算机绘图软件高度发展的今天,借助Wacom笔和手绘板,在计算机屏幕上制作的二维设计效果图不但能够同样表现手绘的笔触等效果,而且可以做到手工表现难以达到的艺术效果,并且在喷绘、剪贴、修改、复制、缩放、保存等方面更加方便。目前,在汽车设计中常用的效果图绘制软件有AliasSketchBook、Painter和Photoshop。

从概念设计到完成计算机绘制的设计效果图是正向数字设计开发的第一步,这一步是整个正向数字设计开发过程的灵魂。

2.创建初始外表面数模

确定设计方案后,接着就要将二维效果图转化为三维数字化模型,这个阶段是承上启下的关键一步,它要求数字化设计师理解设计方案,把握好产品形态和前后相互的配合关系。由于二维效果图是平面的,没有量化的尺寸要求,在这个阶段负责数字化建模的设计师与提供方案的创意设计师必须密切配合、互相沟通,确保三维数据的整体风格特征符合创意设计师的要求。在可能影响局部外观的地方,如遇到断面的形状、产品的轮廓、特征线的走势、零件间的断差和间隙等造型方面的问题时,需要征求创意设计师的意见。

从概念设计到创建初始外表面数模的过程是一个塑造产品空间的造型过程,是从“无形到有形”的过程。它需要设计师具备创意和对美感的把握,同时能够通过工程化的高级曲面建模完成对产品形体虚拟空间的塑造来表达自己的设计意图。因此,鼓励创意设计师掌握Alias等CAS计算机辅助造型软件,同时兼任建模设计师,将自己的设计方案用三维设计软件表现,使其更贴近设计方案所要表达的设计意图。

创建初始三维外表面数模也有不同的阶段:

(1)第一阶段是构建主要的型面,反映造型的总体特征,主要目的是提供给结构工程师、CAE工程师做初步的空间布置分析和人机工程校核,如驾控舒适性、驾驶人视野及盲区、反光等。

(2)第二阶段要反映具体的产品分块、面的过渡和连接、零件相互间的落差和间隙,并形成初步的设计公差规定(Design Tolerance Specification,DTS)文件,提供给结构工程师进行产品制造的可行性分析,比如拔模斜度、产品分块的位置是否合理、零件之间的装配关系、运动干涉、安全间隙等校核,并且结构设计师将据此开始产品结构的概念设计。

(3)第三阶段是要将上面工程分析和校核中发现的问题在外表面数模上得以解决,并完成所有零件表面的细节设计,包括零件的倒角。(https://www.xing528.com)

初始表面数模还能够生成三维渲染的效果图。在汽车设计中,可将Alias和Maya结合使用,来体现产品的色彩、材质,并在虚拟状态下直观地体现产品的内容。经过评审确认后的初始三维外表面就可以用于数控加工油泥模型了。要将油泥模型整体风格和造型特征,与原先的二维效果图对比,确定其是否符合设计方案所表现的意图。

考虑到在后面油泥模型冻结前会对数控加工的油泥模型外表面和局部细节进行调整,从缩短项目的开发时间考虑,对初始表面数模不要求其达到很高的曲面质量,除主要型面之外,倒角一般达到一阶(相切)连续就可以了。

3.油泥模型数控加工

以往制作油泥模型主要依靠手工,借助胶带图、划线机和卡板等,通过油泥模型局部的断面来逐渐完成整个油泥模型的制作,制作周期长,精度差。自20世纪90年代中期起,随着CAM软件的发展,以数控加工油泥模型为代表的油泥制作先进方式在汽车造型设计中被广泛运用。利用初始外表面数模,经过专业的CAM软件编程,生成三轴或五轴的刀具加工轨迹(Cutter Path)后,可以直接加工出油泥模型,既快速又精确。一辆汽车驾驶室的内饰造型的油泥模型可在一周内加工完成,极大地缩短了设计开发的时间并降低了油泥制作成本。

此时的油泥模型反映的是数据设计的状态,将初始外表面数模转变成实体外表面模型。参与评审的人员对直观的油泥模型提出一些调整建议。经过一轮或几轮的调整后,油泥模型的造型和外表面才能正式冻结。

油泥模型一经冻结,就要对油泥模型扫描、采集点云数据,用于最终的外表面A级曲面设计。在开展最终的外表面设计之前,需要将扫描的点云和初始三维外表面数模在相同车身坐标下进行对比,对没有改动的主要型面继续沿用。

4.设计数据冻结输出

外表面数模设计完成并认可后,整个正向数字化设计过程就完成了80%。因为大量的可行性分析和结构概念设计已在外表面设计过程中同步进行,确保后面的开发风险降至最低。

此阶段需要大量的数据校核和检测,也需要不断对造型设计方案进行细节的完善。这一过程中主要考虑的工程方面的因素很多,如空气动力、造型结构特性等。实体车身模型表面轮廓经过测量后转化为数据,将这些数据对车身表面线条做光滑平顺等的细微修改。最后,将数据整理成可以指导生产的试制数据,进行样车生产,一般汽车造型开发工作到此就基本结束,而后就会进入样车的制造与检验阶段,并在原型车做出来后进行全面的评审。在常规的汽车造型开发中,新车型的设计内容,主要包括三个方面:外形设计,涵盖汽车外板的基本形状、保险杠、轮毂、后视镜等主要构件及一些车身外表附件的形状;内饰设计,则涵盖室内乘员和设施布置,内饰件、座椅及汽车驾驶室内其他附件的设计;色彩设计,包括车身外部和内饰的总体色彩,内饰材料和织物纹样等。

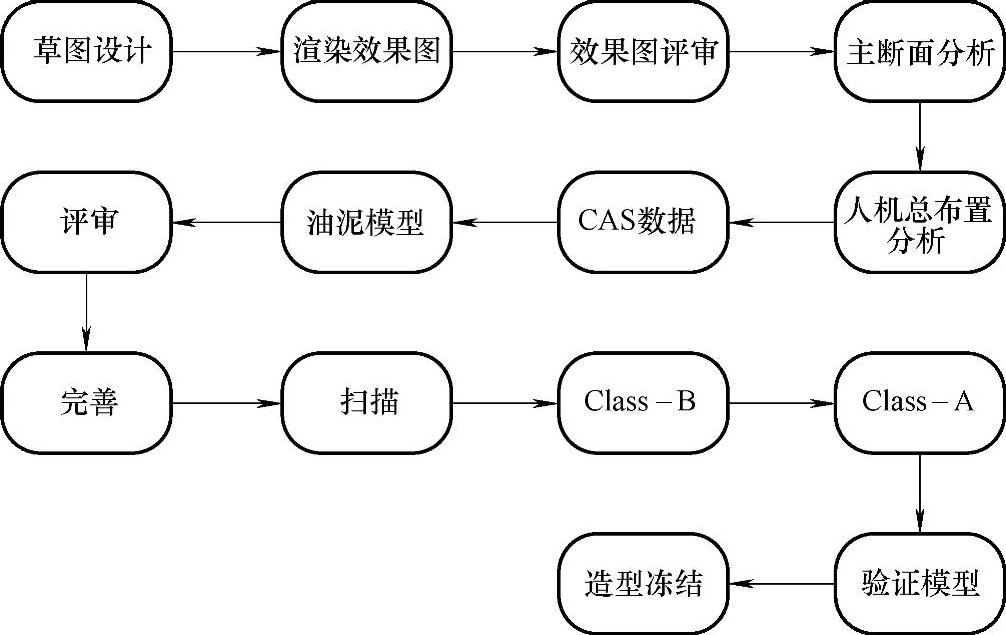

汽车造型设计的主要流程如图2-6所示。

图2-6 造型设计主要流程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。