设计验证是产品概念的实现阶段,通过产品工程、制造工程、前期质保和采购的同步工作完成产品概念的早期验证,最终完成产品图纸的设计工作。

1.整车设计完成

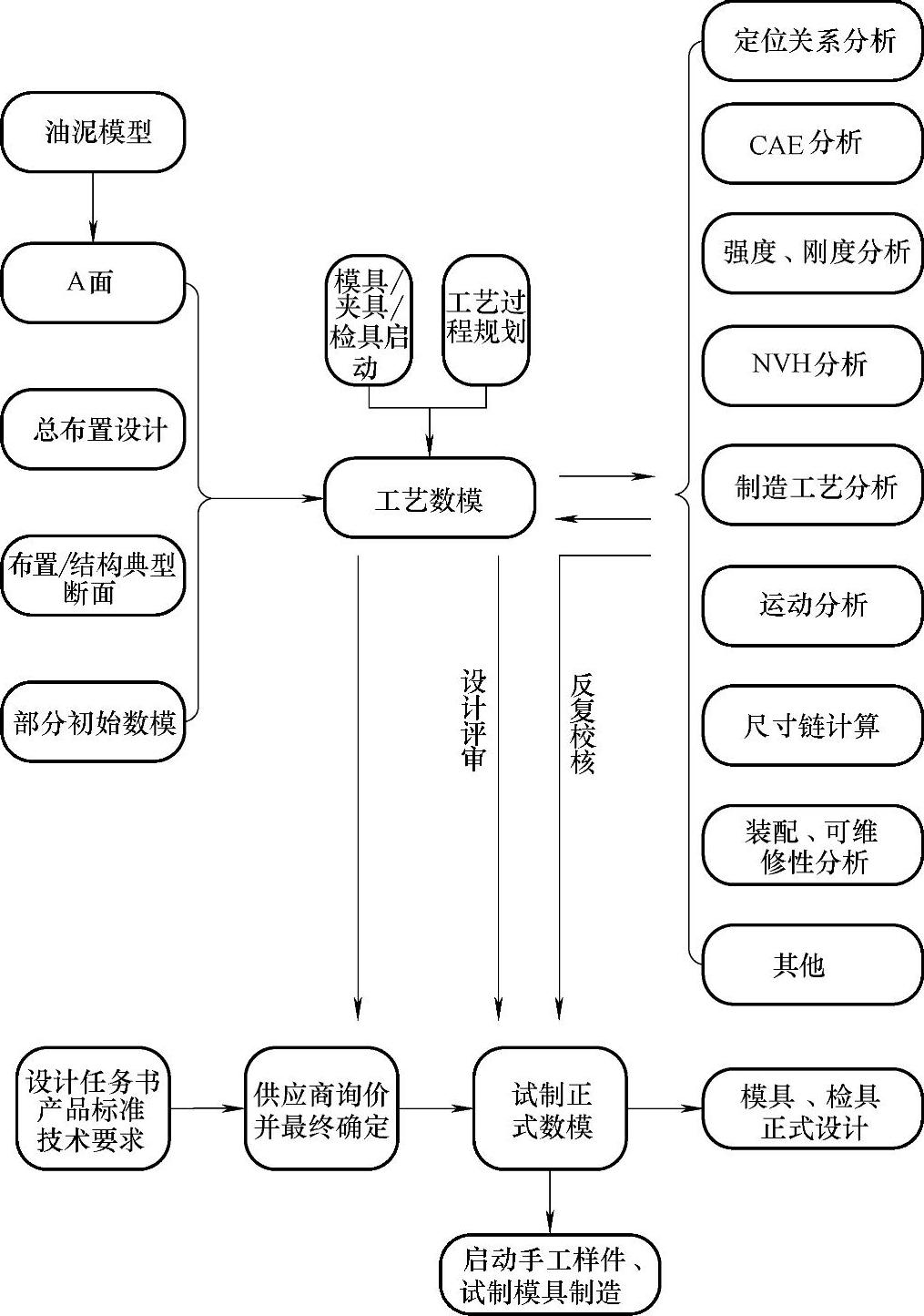

该阶段用虚拟手段将零部件组成整车(一般是指G5阶段,如图2-3所示)。验证产品设计的可行性,并获得工艺部门的认可,是整车数据设计完成的节点;产品设计已经提供了对产品和零部件的所有要求和细节,不会发生重大的设计更改,几乎所有部门都要介入对数据设计的评价和确认。比如销售部门对备件可维修性进行分析,并根据市场需求对产品提出改进要求;规划部门针对设计数据进行过程设计和生产准备,如装配工艺、工位布局、过程控制点、设备工装及设施清单、技术要求等;采购部门会依据技术方案、成本分析、质量评估进行供应商询价和确定零部件供应商;质量部门会针对售后市场及历史常见问题核查新车数据质量,全程监控数据设计及过程设计质量,综合评估项目风险。图2-3简单显示了G5阶段的主要工作。

设计部门在该阶段投入大量精力对整车及零部件进行详细的数据设计,根据A面和典型断面完成详细的结构设计,形成一版工艺数模,主要用于定位点讨论和结构分析,启动检具、夹具、模具的概念设计,方便供应商介入。同时根据产品设计任务的标准和技术要求与供应商签署技术合同,借助专业零部件供应商的结构设计及分析能力,对数据进行工艺分析,以确保数据的可加工性。最终经过校核完成的试制正式数模将用于模具正式设计,可以进行制造手工样件和试制模具。

该阶段有两个非常重要的原则:一是整车三维数据均具规模,虽然前期做过布置及空间分析,但仍需对所有关联件三维数据进行装配和校核,要求相关设计人员保持数据传递及时、最新和完整。比如在典型断面中有线束的布置,但由于线束属于柔性体,如果仅仅在某些位置的断面中体现而不在三维数据中完整体现,很容易出现与其他覆盖件的配合问题。二是数据设计的过程不是单一的建模操作,需要融入众多的可行性分析和反复的校核,因此在设计过程中数据评审的工作尤为重要,一方面借助如CAE分析、校核规范等工具进行全面性校核,另一方面需要针对常见历史问题进行逐一排查,还需要有丰富设计和试制经验的工程师参与校核并提出宝贵意见,这样不仅能全方位规避设计问题,还能将数据设计最优化。

图2-3 G5阶段流程简图

2.设计验证完成

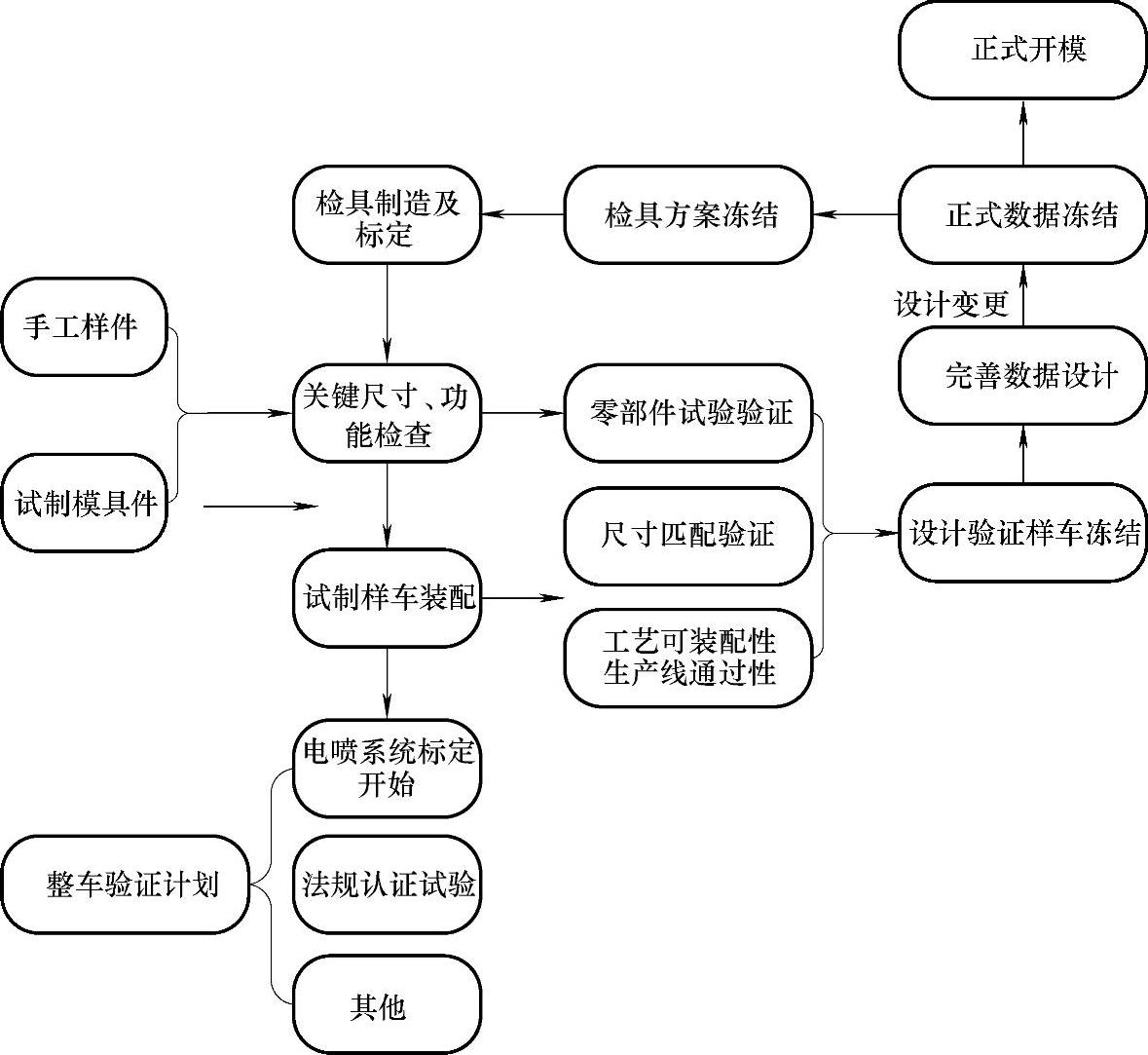

为了验证设计(一般是指G6阶段,如图2-4所示),保证正式模具最低风险的投入,在该阶段会完成一轮样车试制,根据试制数模,进行手工样件的制作、试制模具的制造,包括两方面的验证:

1)零部件产品设计验证。如材料试验验证、尺寸匹配验证、功能件可靠性试验验证,主要是对产品的尺寸设计、结构设计、功能定义等进行验证。评估过程中如果发现设计问题,将由设计部门提出整改方案、优化设计,将G3阶段的试制数据进行更改后,最终将设计数据冻结,以开始正式模具的制作。同时,有一部分简单、制作周期相对较短的零部件很快会得到设计验证的确认,会立即进行模具制作,进而在后续的试制样车过程中可以提供正式模具件。(https://www.xing528.com)

图2-4 G6阶段流程简图

2)整车设计验证。周期较长的系统匹配试验可以在该阶段根据设计验证计划进行匹配验证。由于试制样件的种类较多,有手工件、CNC加工件、软模件等,整车验证项目中需要装配对试验结果不造成影响的样件。比如空调系统的环境模拟试验,对风管、风口等塑料件强度无要求,只需尺寸满足设计状态,所以提供CNC加工件即可。后续章节中会进行详细介绍。

在该阶段参与的部门与G5阶段相同,只不过是对试制样车的评价和确认,更为直观和准确,比如规划部门可以根据试制样车的装配过程,制定将来生产线上的工艺装配路线。

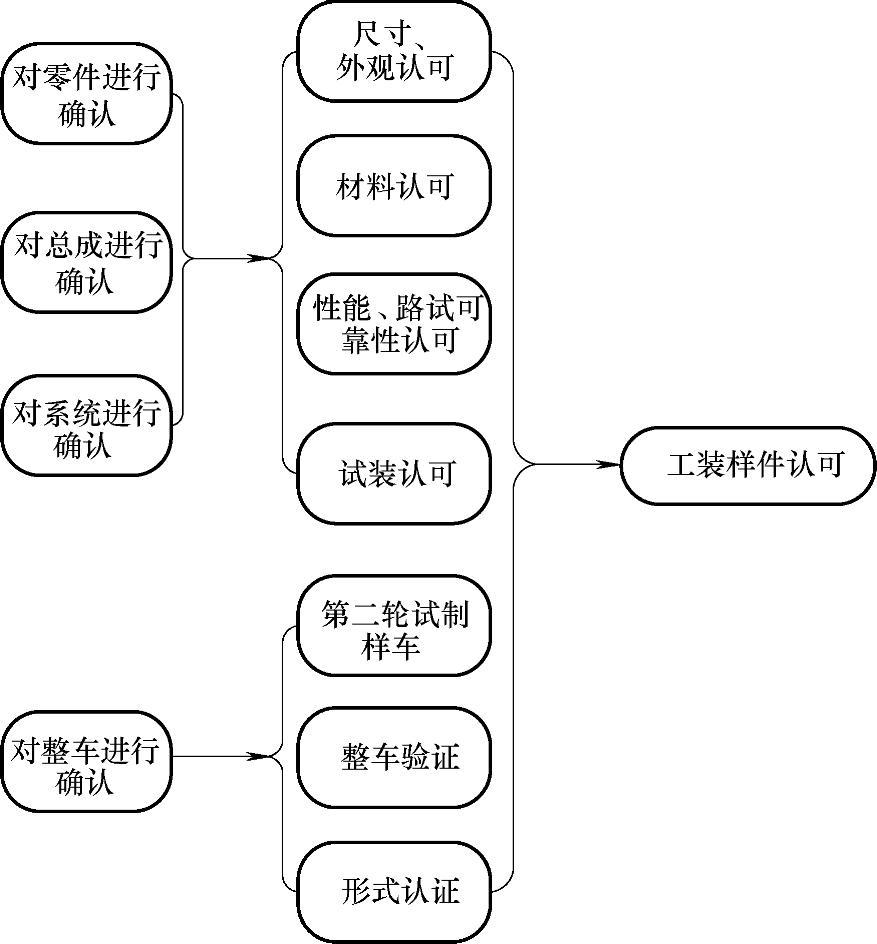

图2-5 G6~G7阶段流程简图

3.设计确认样车

经历了设计验证阶段,正式模具已经投入,工装样件陆续提供。设计确认样车主要是指G6~G7阶段(图2-5),该阶段完成规定的试验项目,发现的问题已查明原因,产品设计更改完成,产品设计冻结,工艺设计完成,开始对用于批量工装生产的零件进行认可。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。