(一)质量检测内容

喷射混凝土的质量检验内容除包括对原材料进行检测外,还包括喷射混凝土强度、喷射混凝土初喷厚度和总厚度、外观及表面平整度、喷射混凝土支护背后空洞等。另外,还包括施工过程中喷射混凝土的回弹及粉尘检测。

1.喷射混凝土强度

喷射混凝土抗压强度是喷射混凝土的主要性能指标。喷射混凝土强度包括抗压强度、抗拉强度、抗剪强度、疲劳强度、黏结强度等。由于这些指标之间存在着一定的内在联系,在一般试验检测中,只检测喷射混凝土的抗压强度便可推测出混凝土的其他强度。

2.初喷

隧道开挖暴露后,需要立即对开挖面进行初喷,这对于保持围岩稳定和施工作业安全是很重要的施工环节,应对喷射混凝土初喷环节进行检测。初喷厚度应不小于40mm,初喷范围包括开挖轮廓岩面、超挖面、塌方岩面。

3.喷射混凝土厚度

喷射混凝土厚度是指混凝土喷层表面与围岩受喷面的距离,是初喷厚度和复喷厚度的总体厚度。喷射混凝土厚度是发挥喷射混凝土支护作用的重要保障。喷射混凝土总体厚度应满足设计要求。

4.喷射混凝土外观及平整度

喷射混凝土支护外观上应无漏喷、鼓包、开裂、钢筋网(或金属网)外露等现象。喷射混凝土表面要求整体平整、圆顺,不应出现尖角和明显凹坑。

5.喷射混凝土背后空洞

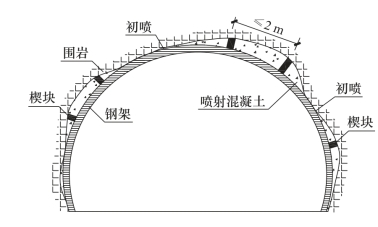

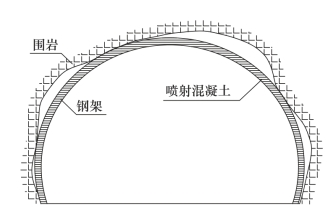

喷射混凝土必须直接喷射到围岩壁面上,与围岩密贴接触形成组合结构,如图4.3-11所示。但在实际工程中,在设有钢架支护的地段,由于超挖、掉块和塌方的原因,使隧道实际开挖断面形状与事先加工好的钢架支护形状相差较大,容易出现钢架喷射混凝土层与围岩脱离(图4.3-12),形成空洞。当喷射混凝土衬砌与围岩之间存在空洞时,喷射混凝土层局部会形成孤立的薄壳结构,其结构承载能力和稳定性大为降低;同时,由于喷射混凝土衬砌没有形成对围岩的有效约束,围岩也失去了喷射混凝土结构的支护,围岩压力会进一步增大,导致衬砌开裂,影响隧道的使用安全。因此,喷射混凝土背后不允许存在空洞和不密实现象。

图4.3-11 喷射混凝土与围岩密贴

图4.3-12 喷射混凝土与围岩脱离

6.喷射混凝土回弹率

喷射混凝土在施工过程中,部分喷射混凝土混合料由隧道岩壁跌落到底板的现象称为喷射混凝土的回弹,回弹后的喷射混凝土混合料体积与喷射混凝土总体积之比,称为喷射混凝土的回弹率。

(二)影响喷射混凝土质量的因素

1.影响喷射混凝土强度的因素

(1)原材料。

①喷射混凝土原材料包括水泥、砂、碎石、速凝剂等。

②对水泥强度、安定性、凝结时间进行抽样检查,不合格不得进入施工现场。

③为保证喷射混凝土强度、减少粉尘和混凝土硬化后的收缩,需要控制混凝土混合料搅拌时水泥的飞扬损失,砂的细度模数、含水率、含泥量及骨料级配、最大粒径等质量指标必须符合相关规定。

④喷射混凝土用水必须是无杂质的洁净水,污水、pH 值小于4的酸性水均不得使用。

⑤为加快喷射混凝土的凝结、硬化,提高其早期强度,减少喷射混凝土施工时因回弹和重力而引起的混凝土脱落,增大一次喷射混凝土厚度和缩短分层喷射的间隔时间,一般需要在喷射混凝土中加入速凝剂。速凝剂对于不同品种的水泥,其作用效果也不同。因此,在使用前应做速凝剂与水泥的相容性试验及水泥净浆凝结效果试验,所采用的速凝剂应保证初凝时间不大于5min、终凝时间不大于10min。

(2)施工作业。在原材料合格的前提下,应按设计和试验调整的配合比,准确称量并进行搅拌。喷射混凝土前,必须先冲洗岩面;喷射中,要控制好水胶比、喷射距离、喷射风压,分层喷射;喷射后,注意洒水养护。

2.影响喷射混凝土厚度的因素

(1)爆破效果。光面爆破效果差,隧道断面成型不好,容易导致超挖处喷射混凝土层过厚,而欠挖处喷层又过薄。有钢架地段,超挖过大时,可能存在喷射混凝土背后不密实、空洞的问题。

(2)回弹率。回弹率过高会造成原材料的极大浪费、施工作业时间延长,增大施工成本,并且使施工现场空气中粉尘含量过高,造成施工环境不达标。

(3)喷射参数。喷射混凝土的风压、水压、喷头与喷面的距离、喷射角度、喷射料的粒径等,不仅会影响喷射混凝土的强度,还会影响对喷层厚度的控制。

(4)施工控制措施。喷射混凝土前如若没有采取埋设厚度标志桩等控制厚度的措施,容易造成喷射混凝土厚度不足。喷射作业完成后没有及时检测,也是喷射混凝土厚度质量失控的一个重要原因。

(三)质量检测方法

1.喷射混凝土抗压强度

(1)检查试件的制作方法。检查试件制作方法有喷大板切割法、凿方切割法、喷模法、钻芯法。用于检验喷射混凝土抗压强度的试块,应在喷射现场随机制取。

①喷大板切割法。在施工的同时,将混凝土喷射在450mm×350mm×120mm(可制成6块)或450mm×200mm×120mm(可制成3块)的模型内,在现场养护28d后,用切割机切掉周边,加工成100mm×100mm×100mm 的立方体试块,再进行试验。用标准试验方法测得极限抗压强度,并乘以0.95的系数。

②凿方切割法。在已经喷好的喷射混凝土结构物上,养护14d后用凿岩机打密排钻孔,取出长约为350mm、宽约为150mm 的混凝土块,用切割机切掉周边,加工成100mm×100mm×100mm 的立方体试块。在现场养护28d后,进行试验。用标准试验方法测得极限抗压强度,并乘以0.95的系数。

③喷模法(预留试块法)。在喷射混凝土施工的同时,将150mm×150mm×150mm 标准试模放在施工现场,待喷枪喷射稳定后将混凝土喷入模内,喷满后将试模内混凝土表面抹平,现场养护28d后,在压力机上进行试验(精确到0.1MPa)。

④钻芯法。在已经喷好的喷射混凝土结构物上,养护28d 后,直接钻取直径为50~150mm、长径比大于1.0的芯样,用切割机加工成两端平行的圆柱体试块,在压力机上进行试验(精确到0.1MPa)。

(2)现场检测方法。(https://www.xing528.com)

①拔出法。拔出法可分为预埋和后装两种方法。对喷射混凝土而言适合后装法。通过在实际结构物上钻孔、切槽,安装拉拔件及装置,然后将其拔出。拉拔件锚深一般为25mm,过深不宜拔出,过浅则不能反映混凝土的内部情况。可依照《拔出法检测混凝土强度技术规程》(CECS69-2011)中相关规定进行检测。

②射钉法。射钉法又称为温莎探针法,是用射钉装置将探针打入混凝土内,根据探针打入深度推测混凝土强度,但需要建立混凝土强度相关公式。

(3)检查试件的制取组数。试件3件为1组。两车道每10延米,至少在拱部和边墙各取一组试件。其他工程,每喷射50~100m3 混合料或小于50m2 混合料的独立工程,不得少于1组。材料或配合比变更时,应重新制取试件。

(4)喷射混凝土抗压强度的合格标准。

①同批试件组数n≥10时,试件抗压强度平均值不低于设计值,且任一组试件抗压强度不低于0.85倍的设计值。

②同批试件组数n<10时,试件抗压强度平均值不低于1.05倍的设计值,且任一组试件抗压强度不低于0.9倍的设计值。

③实测项目中,喷射混凝土抗压强度评为不合格时相应分项工程为不合格。检查不合格时,应查明原因并采取措施,可采用补喷增加喷层厚度予以补强,或凿除重喷。

2.喷射混凝土厚度检测

(1)检查方法和数量。

①喷射混凝土厚度可用凿孔法或地质雷达法等方法检查。地质雷达检测方法参考课题五“八、地质雷达法检测混凝土衬砌质量”。

凿孔检查时,宜在混凝土喷后8h以内,可用电钻、风钻钻孔检查,发现厚度不够时可及时补喷。如喷射混凝土与围岩黏结紧密、颜色相近不易分辨时,可用酚酞试液涂抹孔壁,碱性混凝土即呈现红色。

②检查断面数量。凿孔检查时,每10m检查一个断面,每个断面从拱顶中线起,每隔3m凿孔检查一个点。

(2)合格标准。全部检查点喷射混凝土厚度须同时满足如下3个条件方视为合格。

①平均厚度≥设计厚度。

②60%检查点厚度≥设计厚度。

③检查点最小厚度≥0.6倍的设计厚度。

3.喷射混凝土表面平整度检测

(1)喷射混凝土表面平整度要求。

①喷射混凝土表面平整度应满足:

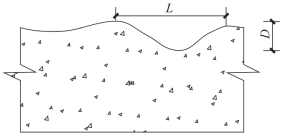

![]()

式中 L——喷射混凝土相邻两凸面间的距离;

D——喷射混凝土相邻两凸面间下凹的深度(图4.3-13)。

②隧道断面变化、厚度变化或转折处的阴角R≥5cm的圆弧。

③表面不得有钢筋、凸出的构件等尖锐凸出物。

(2)喷射混凝土表面平整度检测方法。平整度用1m 直尺检测,肉眼观察明显凹凸位置、直尺靠在凸出顶端。

4.喷射混凝土与围岩黏结强度试验

(1)试验方法。

①成型试验法。在模型内放置面积为100mm×100mm×50mm 且表面粗糙度近似于实际情况的岩块,用喷射混凝土掩埋。在混凝土达到一定强度后,加工成100 mm×100mm×100mm的立方体试块,在标准条件下养护至28d,用劈裂法进行试验。

②直接拉拔法。在围岩表面预先设置带有丝扣和加力板的拉杆,用喷射混凝土将加力板埋入,喷层厚度约为100mm,试件面积约为300mm×300mm(周围多余的部分应予清除)。经28d养护,进行拉拔试验。

(2)黏结强度合格标准。喷射混凝土与岩石的黏结强度:Ⅰ、Ⅱ级围岩不应低于0.8MPa,Ⅲ级围岩不应低于0.5MPa。围岩低于0.5MPa的软岩、破碎围岩、土石围岩、黄土围岩等,不做黏结强度检测。

5.喷射混凝土支护背后空洞检测

(1)检查方法和数量。

①目前喷射混凝土支护背后空洞检测最常用和有效的方法是地质雷达法、凿孔检查法。凿孔检查法直观、可靠。凿孔检查时,在喷射混凝土层凿孔,用手电、内窥镜、直尺伸入凿孔内检查。

②检查断面数量。凿孔检查时,每10m 检查一个断面,每个断面从拱顶中线起每隔3m凿孔检查一个点。

(2)合格标准。喷射混凝土支护背部应无空洞、无回填杂物。如发现空洞和不密实区即为不合格,必须进行注浆填充密实。

6.其他试验

当有特殊要求时,应做喷射混凝土的抗拉强度、弹性模量等指标试验。

图4.3-13 喷射混凝土表面平整度检测

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。