(一)简介

当隧道通过浅埋、严重偏压、岩溶流泥地段、砂土层、砂卵(砾)石层、回填土、软弱破碎地层、断层破碎带等自稳性差的地段,以及大面积淋水或涌水地段时,由于开挖后围岩的自稳时间短于完成支护所需要的时间,或初期支护的强度不能满足围岩较长时间的稳定要求,故容易导致开挖面失稳、隧道冒顶、坍塌。在这些围岩条件下,需要在隧道开挖前或开挖中采取一定的辅助施工措施,对围岩进行预支护或预加固处理以增强隧道围岩稳定,确保安全掘进。

常用的辅助工程措施包括围岩稳定措施和涌水处理措施。围岩稳定措施又可以分为对围岩预加固措施和围岩支护措施。

(二)围岩稳定措施

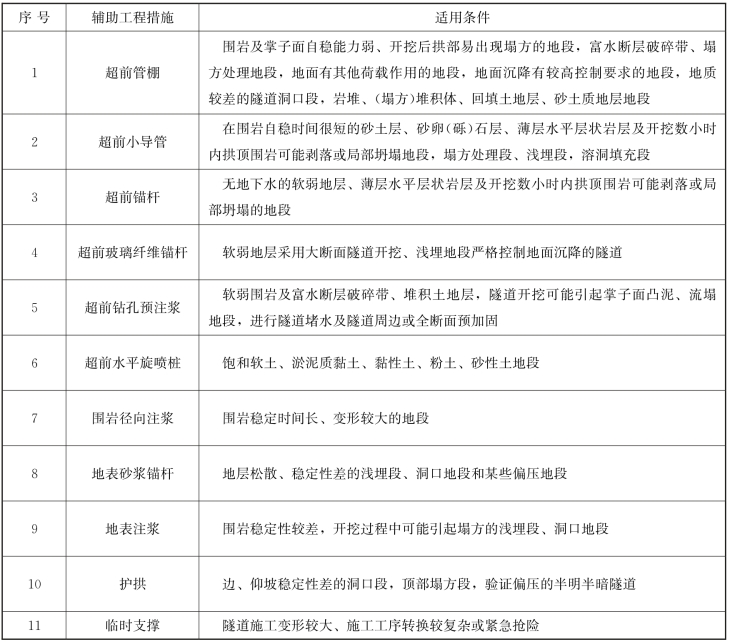

围岩稳定措施包括超前管棚、超前小导管、超前锚杆、超前玻璃纤维锚杆、超前钻孔预注浆、超前水平旋喷桩、围岩径向注浆、地表砂浆锚杆、地表注浆、护拱、临时支撑等。围岩稳定措施及其适用条件见表4.1-1。

表4.1-1 围岩稳定措施及其适用条件

围岩稳定措施应结合围岩条件、隧道施工方法、进度要求、施工机械、工期、造价等因素选用不同的措施,可选用一种或多种方法。

1.超前管棚

超前管棚是在隧道开挖前,沿隧道开挖轮廓线外,顺隧道轴线方向打设多根钢管(导管),排列形成的钢管棚。管棚可分为先用水平钻机打孔,再安设钢管的普通管棚和打孔安设钢管一次完成的自进式管棚。

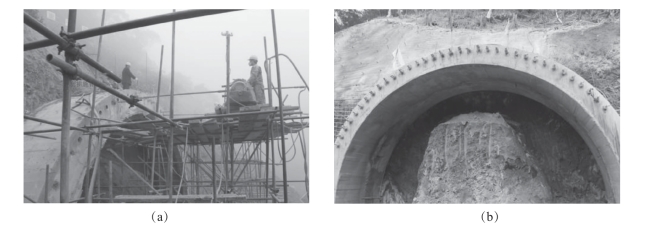

超前管棚是在隧道开挖前施作,对掌子面前方拱顶围岩已形成纵向支护,隧道开挖过程中在钢架支撑的共同作用下具有强大的支护能力,对阻止围岩下沉、防止掌子面拱顶塌方和维护掌子面稳定等有显著效果,如图4.1-1所示。

图4.1-1 超前管棚对洞口仰坡预支护

(a)管棚成孔及安装;(b)管棚注浆封孔、施作完成

管棚钢管沿隧道开挖轮廓线外100~200mm 布设,需要一定外倾角以保证管棚钢管不侵入隧道开挖轮廓线内;钢管环向间距一般为350~500mm,一次支护的长度一般为10~45m。管棚与后续超前支护之间应有不小于3.0m 的水平搭接长度;管棚钢管宜选用热轧无缝钢管,外径一般为80~100mm,钢管内需要插有钢筋笼或钢筋束,并注满强度等级不小于M10的水泥砂浆,以加强管棚的抗弯折性能。管棚钢管内可钻有注浆孔,注浆孔孔径宜为10~16mm,间距宜为200~300mm,呈梅花形布置。管棚钢管外露端应支撑在预先浇筑的混凝土套拱上,套拱内一般应预埋钢管制成的导向管,以保证管棚钢管准确就位和钻孔导向。

2.超前小导管

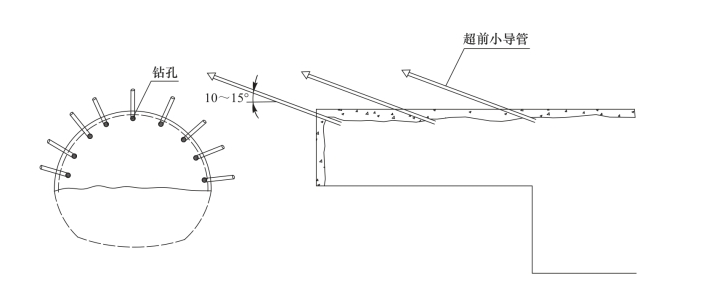

超前小导管是沿隧道开挖轮廓线环向设置,向纵向前方外倾5°~12°打设的密排无缝钢管,钢管直径一般为42~52mm,环向间距为300~400mm,钢管长度为3.0~5.0m;小导管纵向水平搭接长度不小于1.0m;小导管杆体钻有直径为6~8mm的注浆孔,注浆孔呈梅花形布置,间距为150~250mm。可通过小导管向围岩体注水泥砂浆,强度等级不应小于M10,杆体尾端300mm 长度范围内不钻孔,以便用止浆封堵钢架组成支护体系。超前小导管尾端应支撑在钢架上,如图4.1-2、图4.1-3所示。

图4.1-2 超前小导管安装图

图4.1-3 超前小导管布置图

超前小导管具有管棚的作用,比超前锚杆的支护能力强,比管棚简单易行,灵活经济,但支护能力较管棚弱。

3.超前锚杆

超前锚杆是沿着隧道拱部开挖轮廓线布置,向纵向前方外倾5°~20°打设的密排砂浆锚杆,锚杆直径一般为22~28mm,环向间距宜为300~400mm,锚杆长度为3.0~5.0m。采用自进式锚杆时长度宜为5~10m,超前锚杆纵向两排之间应有1.0m 以上的水平搭接段。拱部超前锚杆用以支托拱上部临空的围岩,起插板作用,同时增强掌子面的稳定。当松散破碎围岩钻孔成孔性差时,可采用自进式超前锚杆。超前锚杆充填砂浆多为早强砂浆,强度等级不应低于M20。

超前锚杆布置与超前小导管相同,作用原理相同,但作用能力比超前小导管弱。

4.超前钻孔预注浆

超前钻孔预注浆是在隧道掌子面采用水平钻机打孔,将具有充填和凝胶性能的浆液材料通过配套的注浆机具设备压入所需要加固的地层中,经过凝胶硬化作用后充填和堵塞地层中缝隙,提高注浆区围岩密实性或减小渗水系数,固结软弱和松散体,使围岩强度和自稳能力得到提高,以达到封堵前方地下水及加固前方隧道周边或未开挖掌子面的目的。注浆钻孔孔径一般不小于75mm,注浆材料、注浆压力、注浆范围、追加方式等具体参数应根据前方地质条件、工程要求等进行具体设计。

超前钻孔预注浆有前进式注浆、后退式注浆、全孔一次注浆、劈裂注浆等形式,可根据涌水量、水压大小及注浆孔的深度等多种因素合理选用。

5.超前水平旋喷桩

超前水平旋喷桩是旋喷桩加固地层工艺在隧道中的应用,它采用水平定向钻机打设预导孔,然后在回撤钻杆的同时,采用高压将配置好的水泥浆液通过钻杆喷射到土体中,使土体颗粒与水泥浆搅拌混合,胶结硬化,形成水平圆柱状水泥土固结体。根据不同工艺,旋喷桩直径有所不同:采用单管法施工,直径为0.3~1.0m;采用二重管法施工,直径为0.6~1.4m;采用三重管法施工,直径为0.7~2.0m。大型或重要的工程,旋喷桩直径还可以通过现场试验确定。旋喷桩布孔间距或外倾角,根据现场地质条件和加固范围确定。周边加固时,外倾角一般为3°~10°,环向间距以相邻孔浆液能互相搭接形成拱形结构为原则。旋喷桩一次施作长度一般为10~20m,每一循环的搭接长度不小于2.0m。在旋喷桩内还可以插入型钢、钢筋笼、钢筋束或钢管,以增加旋喷桩的抗拉、抗弯强度。

6.超前玻璃纤维锚杆

玻璃纤维锚杆主要用于隧道前方未开挖掌子面的加固,以阻止软弱掌子面土体挤出、坍塌,也可以用于对周边围岩进行预加固。玻璃纤维锚杆强度高、质量轻,抗拉强度高,由于玻璃纤维锚杆抗剪强度较低,故施工机械可直接挖除,玻璃纤维锚杆对掌子面加固后,可实现对隧道全断面机械化开挖。

玻璃纤维锚杆有全螺纹实心锚杆和全螺纹空心锚杆。全螺纹实心锚杆直径为18~32mm;全螺纹空心锚杆直径为16~60mm。对掌子面区域进行加固的间距为1.0~3.0m;对隧道周边围岩区域进行加固的间距宜为0.3~0.6m。纵向加固长度一般为10~30m,每一循环搭接长度不小于6.0m。

7.地表砂浆锚杆

地表砂浆锚杆是在地面对地层加固的一种方法,是从隧道上方地表向下设置的砂浆锚杆,一般垂直向下设置,也可以根据地形及主结构面具体情况倾斜设置。锚杆一般采用16~22mm螺纹钢筋,由单根或多根钢筋并焊组成,间距宜为1.0~1.5m,呈梅花形布置。锚杆长度一般深至距离衬砌外缘0.5m,锚杆直径应大于杆体直径30mm,充填砂浆强度等级不低于M20。

锚杆设置范围:纵向一般超出不良地质地段5~10m;横向为1~2倍隧道宽度。为保证达到预期加固效果,锚固砂浆在达到设计强度的70%以上时,才能进行下方隧道开挖。

8.地表砂浆

地表砂浆也是地面对地层加固的一种方法,是从隧道上方地表向下打设注浆孔,进行围岩预注浆,注浆孔一般竖向设置,注浆孔径一般不小于110mm,注浆孔间距宜为单孔浆液扩散半径的1.4~1.7倍,按梅花形或矩形排列布孔,孔深低于隧道开挖底1.0m。地表砂浆加固范围纵向超出不良地质地段5~10m,横向为1~2倍隧道宽度。

9.护拱

护拱是设置在明洞段、溶洞空腔段、较大超挖空腔段、塌方空腔段的衬砌外侧拱形结构物,其作用是改善衬砌结构空腔段的受力条件,提高拱背的防护能力,防止上方落石产生的冲击荷载危害。护拱可采用干砌片石、浆砌片石和混凝土构筑,厚度一般不小于1.0m,或按设计要求设置。

10.临时支撑

临时支撑种类较多,包括在掌子面发生挤出、不能自稳或涌泥地段,采用锚喷支护、砂袋封闭掌子面;分布开挖时的临时钢架支撑、临时仰拱;围岩变形较大、初期支护开裂严重、拆换拱圈衬砌地段的拱形钢架支撑、型钢斜撑、方木斜撑、型钢桁架支撑、木剁支撑;对掌子面前方进行高压注浆时的临时止浆墙等。

(三)涌水处理措施

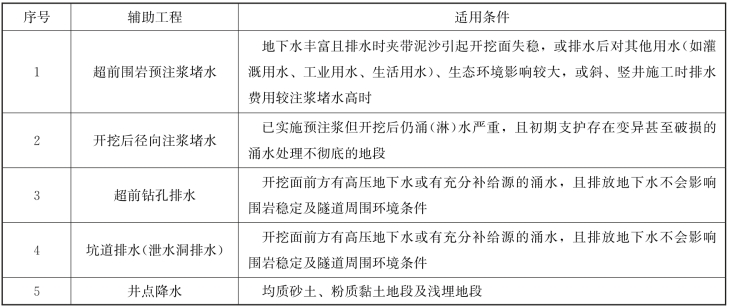

涌水处理措施包括超前围岩预注浆堵水、开挖后径向注浆堵水、超前钻孔排水、坑道排水(泄水洞排水)、井点降水排水等。涌水处理措施及其适用条件见表4.1-2。

涌水处理措施应符合“预防为主、疏堵结合、注重环境保护”的原则。

表4.1-2 涌水处理措施及其适用条件

1.超前围岩预注浆堵水

超前围岩预注浆堵水是指以堵水为目的,对掌子面前方未开挖段的围岩进行注浆堵水的措施。可根据地质条件和工程目的,选用超前帷幕预注浆、超前周边预注浆、超前局部断面预注浆等方式。斜井、竖井施工时排水费用较高,当在地下水水量较大时,也可以采用超前围岩预注浆堵水。

超前注浆圈厚度和注浆段长度根据掌子面前方围岩地质条件、地下水用水量和地下水压力、止浆墙厚度和施工机械水平及经济合理等因素确定。注浆圈厚度是指隧道开挖轮廓线至注浆外缘的距离,一般为3~6m;注浆段长度是指沿隧道纵向的注浆段长度,一次注浆长度一般为10~30m。注浆孔底中心间距以各孔浆液扩散范围互相重叠为原则,一般中心间距为1.5~3.0m,为浆液扩散半径的1.5~1.7倍。(https://www.xing528.com)

注浆量和浆液扩散半径通常很难准确确定,一般是根据地层空隙、裂隙及连通性、注浆压力、浆液种类等在现场试验确定或工程类比法选定。

2.开挖后径向注浆堵水

径向注浆堵水是以堵水为目的,对隧道开挖后周边暴露的股状水、裂隙水、大面积淋水采用沿隧道径向对围岩进行注浆堵水的措施。根据围岩地质条件及涌水形态、涌水规模和防排水要求可选用全周边径向注浆、局部径向注浆和补充注浆等措施。

径向注浆堵水注浆圈厚度不宜超过开挖轮廓线以外6.0m,也不宜小于2.0m。

3.超前钻孔排水

超前钻孔排水时利用超前钻孔,排出隧道前方高压地下水。高压地下水排泄后,可以减小或消除由于高压水喷出(涌出)对隧道产生的危害,减少对支护和围岩稳定性的影响。

超前钻孔排水孔径一般不小于76mm,钻孔深度不宜小于10m,孔底位置超前掌子面1~2个循环进尺,每断面钻孔数不少于3个,以保证达到排泄地下水的目的。

4.泄水洞排水

泄水洞排水是指利用平行于正洞的导坑排出对隧道施工及运营产生危害的地下水。泄水洞底高程应低于正洞底高程。根据地下水的类型和水流方向,泄水洞可布置在不危及隧道围岩和结构稳定的隧道两侧或下方。有明显集中出水点或地下暗河的隧道,地形条件允许时,泄水洞也可以横向布设,以减小泄水洞长度及施工难度。泄水洞纵坡一般不小于0.5%,以保证自流排水。

5.井点降水

井点降水是在隧道前方两侧或隧道口基坑周边预先埋设一定数量的滤水管(井),利用抽水设备,抽排隧道周边的地下水,使隧道在开挖过程中保持无水状态,是施工期间为了减少和消除高地下水水位对施工的影响而采取的降水措施。降水井点类型有轻型井点、喷射井点、点渗井点、管井井点、深井井点等。应根据地层渗透系数、降水范围及降水深度等因素,选择井点类型、降水方法与设备,确定井点的位置和数量。为确保降水后的实际工程效果,降水后水位线应低于隧底开挖线0.5~1.0m。

(四)注浆材料性能试验

1.注浆材料分类及其主要性能

(1)对注浆材料的要求。隧道注浆工程中采用的注浆材料,应符合以下要求:

①浆液应无毒无臭,对人体无害,不污染环境。

②浆液黏度低、流动性好、可注性强、凝结时间可按要求控制。

③浆液固化体稳定性好,能满足注浆工程的使用寿命要求。

④浆液应对注浆设备、管路及混凝土结构物无腐蚀性,易于清洗。

常用的注浆材料有单液水泥浆、水泥—水玻璃双液浆、超细水泥浆、水溶性聚氨酯浆液、丙烯酸浆液等。注浆材料的选用,应根据注浆目的、用途、所在地质环境、地下水环境和造价综合考虑,配合比应经现场试验确定。

以加固围岩为目的的注浆宜采用强度高、耐久性好的单液浆;以堵水为目的的注浆宜采用凝固时间短、强度较高的双液浆或其他化学浆液。

采用水泥单液浆时,水胶比可采用0.8∶1~2∶1,采用水泥—水玻璃双液浆时,应根据凝胶时间配置,一般水泥浆液的水胶比为0.8∶1~1.5∶1,水玻璃浓度为25~40波美度,水泥浆与水玻璃的体积比宜为1∶1~1∶0.3。在注浆过程中应根据浆液扩散情况、注浆量、注浆压力等参数调整注浆材料和配合比。

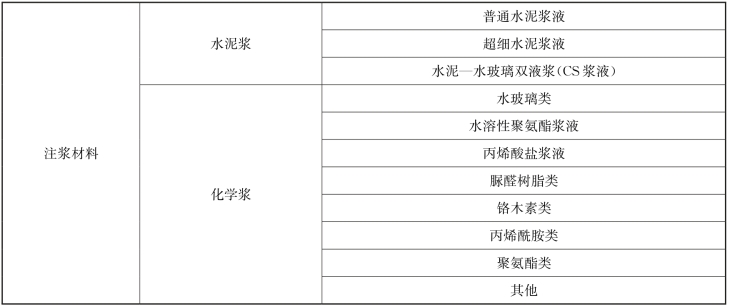

注浆材料通常划分为两大类,即水泥浆和化学浆。按浆液的分散体系划分,以颗粒直径0.1μm为界,大者为悬浊液,如水泥浆;小者为溶液,如化学浆。注浆材料的具体分类见表4.1-3。

表4.1-3 注浆材料分类

图4.1-4 浆液黏度变化曲线

(2)注浆材料的主要性能。

①黏度。黏度是指浆液配成时的初始黏度。黏度是表示浆液流动时,因分子之间相互作用而产生的阻碍运动的内摩擦力。其单位为帕斯卡秒(Pa·s),工程上常用厘泊(CP)来计量,1CP=10-3Pa·s。现场常以简易黏度计测定,以“s”作单位。黏度大小会影响浆液扩散半径、注浆压力、流量等参数的确定。

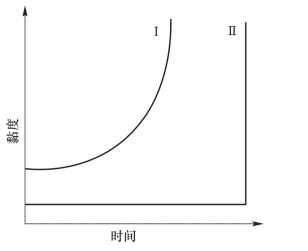

浆液在固化过程中,黏度变化有两种类型,如图4.1-4所示。

曲线Ⅰ是一般浆液材料,如单液水泥浆、环氧树脂、铬木素等,黏度逐渐增加,最后固化。随着黏度增加,浆液扩散由易到难。

曲线Ⅱ表示如丙烯酰胺类浆液,凝胶前虽聚合反应开始,但黏度不变。到凝胶发生时,黏度突变,顷刻形成固体,有利于注浆。

②渗透能力。渗透能力即渗透性,是指浆液注入岩层的难易程度。对于悬浊液,渗透能力取决于颗粒大小;对于溶液,渗透能力则取决于黏度。根据试验,砂性土孔隙直径必须大于浆液颗粒直径的3倍以上才能注入,即

![]()

式中 K——注入系数;

D——砂性土孔隙注入直径;

d——浆液颗粒直径。

据此,国际标准水泥粒径为0.085mm,只能注入0.255mm的孔隙或粗砂中。凡水泥不能深入的中、细、粉砂土地层,只能用化学浆液。

③凝胶时间。凝胶时间是指参加反应的全部成分从混合时起,直到凝胶发生,浆液不再流动为止的一段时间。其测定方法是:凝胶时间长的,用维卡仪;一般浆液,通常采用手持玻璃棒搅拌浆液,以手感觉不再流动或拉不出丝为止,从而测定凝胶时间。

④抗压强度。注浆材料自身抗压强度的大小决定了材料的使用范围,大者可以用以加固地层,小者则仅能堵水。在松散砂层中,浆液与介质凝结体的强度对于在流沙层中修建隧道或凿井至关重要。

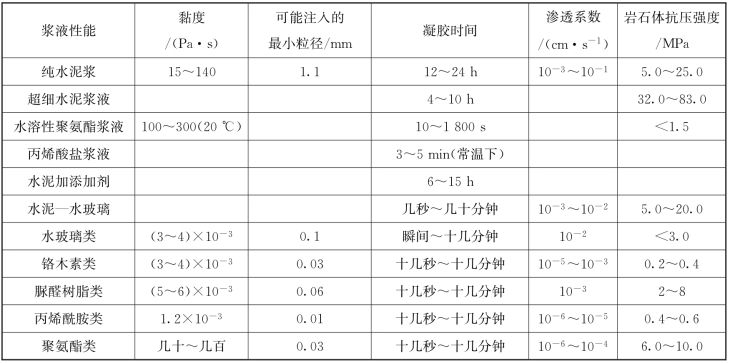

表4.1-4所示几种注浆材料的主要性能指标。

表4.1-4 注浆材料分类

2.化学浆液黏度测定

(1)原理。本试验方法的工作原理、试样制备、结果表示等部分参照《合成橡胶胶乳表观黏度的测定》(SH/T1152—2014)的规定。

(2)仪器。

①NDJ-79型旋转式黏度计。选择转速为750r/min、第二单元2号转子(因子为10)。

②恒温水。温控精度为25℃±1℃。

(3)测定步骤。将试样注入测试器,直到它的高度达到锥形面下部边缘。将转筒侵入液体直到完全浸没为止,将测试器放在仪器支柱架上,并将转筒挂于仪器转轴钩上。

启动电动机,转筒从开始晃动直到完全对准中心为止。将测试器在托架上前后左右移动,以加快对准中心。指针稳定后方可读数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。