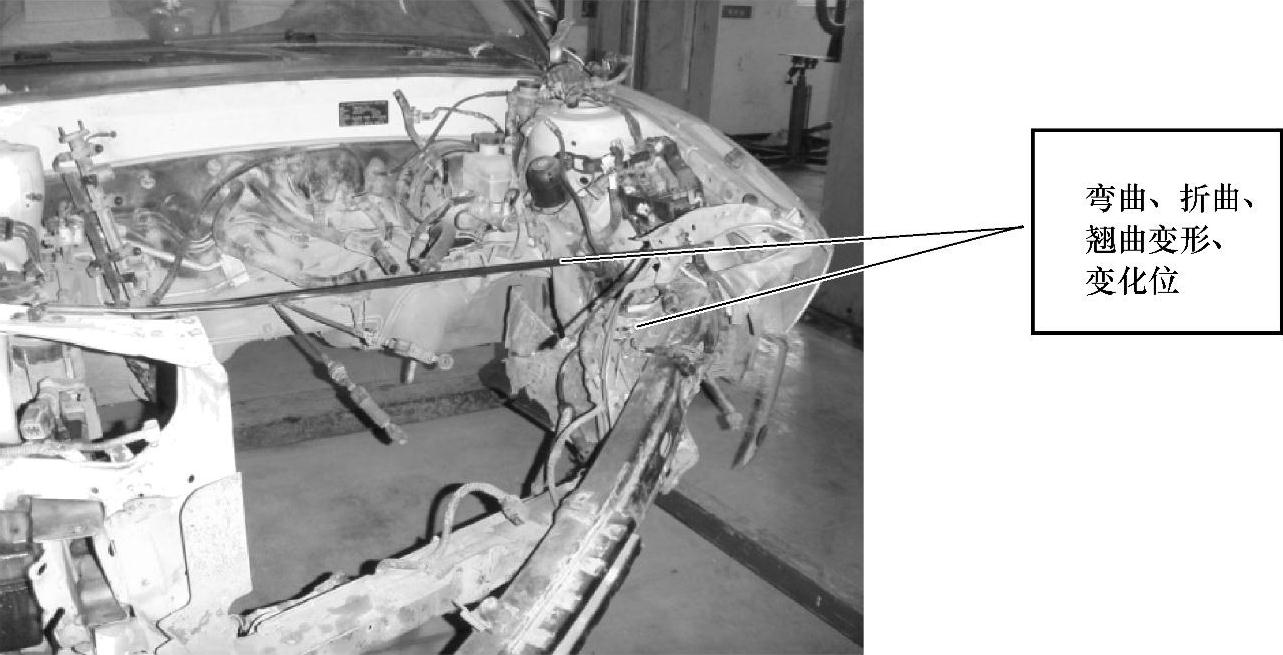

汽车一旦遭遇碰撞或撞击,就会发生损伤。承载式轿车前纵梁在遭受猛烈撞击时,会发生严重的弯曲、折曲、翘曲等变形、变化。有时甚至会出现撕裂,前端与散热器框架连接或焊接位由于焊点相对集中,造成了应力高度集中,此位发生撞击或碰撞时,往往会折曲成死褶或豁口,如图7-36所示。这给车辆车身的修复工作造成了很大的困难。实际的车身修复过程中,一旦碰到前纵梁折曲、弯曲严重或已撕破的纵梁,往往放弃对原纵梁进行拉伸、整形修复,而是经过粗放拉伸后,对原损伤纵梁进行科学分割,更换新的纵梁组件。

下面就承载式轿车前纵梁损伤依据伤害程度不同而进行的几种更换手段进行简单的分析:

1)目前,绝大部分的品牌汽车4S店对承载式轿车前纵梁发生折曲变形、弯曲严重或有撕裂现象的,一般采取整体更换的修复方法对事故车进行修复,如广州本田4S店就要求对所有广州本田汽车的前纵梁,只要达到更换标准的一律整体切割、更换前纵梁组件总成,包括前纵梁根部的加强件、乘员室地板加强件等。这样做,虽然要拆解仪表台总成,前排座椅、乘员室地毯等,有相当大的工作量。当然,现阶段绝大多数4S店都在用气动、电动孔钻、孔锯对损伤构件进行分离,个别角落部位使用等离子切割器进行瞬间分割。焊接使用惰性气体保护焊或CO2气体保护焊接技术,焊点牢固、可靠。

这样做,一来,保证了前纵梁整体更换的完整性;二来,由于所有的分离、切割与焊接点的位置相对都比较掩蔽,焊接后的外观效果相当显著;三则,更换后的前纵梁的设计、加工功能没有受到任何损失。整体更换还有一个大的优势:乘员室地板前后纵向加强件在纵梁主体根部与地板加强件上有一定位孔存在,直径ϕ10mm左右,它的存在极大地方便了对前纵梁试装定位,减少了大量的人力、物力,同时也能减少和缩短比对的工期。

2)前纵梁主体局部更换。一般承载式轿车遭遇撞击时,瞬间局部受力严重,前端变形、折曲严重而无法修复,后部由于吸能区的作用,几乎没有变形或些许移位,在对损伤纵梁进行粗放拉伸的过程中,已经回位,所有控制点的三维参数已符合原设计标准,这时不少的4S店和综合修理厂车身修复人员会考虑只更换前部纵梁主体,而后根位加强件、连接件使用气动或电动钻,钻削剔除,如图7-37、图7-38所示的为伊兰特轿车左前纵梁旧、新组件的分离位。

然后,使用钣金锤加工整理前纵梁与车身连接位构件的形状,使其充分吻合,使用大力钳并借助千斤顶稳固新纵梁组件,连接位可先使用螺钉固定,然后测量其他控制点的三维数据,进行调整,合格后进行焊接。图7-37所示的伊兰特轿车因其散热器框架为焊接连接的结构组件,在上述过程中,可同时比对测量无误后,码焊到位。试装元宝梁(副车架)如图7-39所示,然后试装外观覆盖件(比对试装过程略)。最后,使用惰性气体保护焊对钻削孔全部焊接。这样操作,焊接点位整形、加工要求比较高,如果分离前的拉伸不能一次到位成形,焊接的难度增加;钣金修复后机电工装配难度同样增加,从而工期增长;如果误差超过极限而无法调整时,返工重新修复将是一项恼人的事件,因此,在对前纵梁主体局部更换时,要注意分离前的拉伸、测量精度要求高,一定要把误差控制在±3mm以内,现在很多的汽车要求控制在±2mm以内,以提高修复质量。

图7-36 左前纵梁严重损伤

(https://www.xing528.com)

(https://www.xing528.com)

图7-37 伊兰特轿车左前纵梁分离后

图7-38 伊兰特轿车新左前纵梁组件的分离位

图7-39 试装元宝梁(副车架)

3)截梁局部更换。截梁局部更换是指汽车碰撞后最前端局部折曲严重、折褶、撕裂,而中后位没有变形、移位,或变形、移位很容易通过对该纵梁的拉伸、测量、校正到位,前纵梁组件主体没有太大的变形、变性。在这种情况下,大多的车身修复人员往往都是对损伤纵梁的损伤部位进行局部切割分离,切割分离一般使用气动、手动割锯或等离子切割器瞬间分离。这时的更换件可以是同车型的拆车件,也可以对新购前纵梁组件进行割锯(手段同上)。如果采用局部切割更换,焊接缝位一定要插入连接件,一般连接件材料层厚与主体同,宽度为30~60mm或以上。这里说明一点,使用拆车件必须是基本没有损伤存在,切割分离必须符合前面提及的要求,当然,还必须征得车主的认可。

以上是承载式轿车前纵梁更换的三种常见方法和工艺的简单说明,在一些设备落后、交通不便的中小修理厂,有人会对折褶严重、弯曲变形很大的纵梁进行就车强行拉伸,野蛮的拉伸手段、粗糙简单的测量,结合氧—乙炔焰的高温处理,很多的时候也能够把这样的纵梁形状恢复好,出厂时的安全性能只能保持一段。这样的做法与前面分析的更换,对承载式轿车事故修复后形状与功能恢复的效果是截然不同的,更换可有效地抗击和抵御“二次碰撞”,减少“二次损伤”;强行修复的后果是“车毁人亡”。车祸猛于虎,车身修复技巧与工艺同样关乎生命安全!

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。