尽管车身构件的拆解方法因车型、部位和焊接形式而异,但只要掌握其构造和拆解的一般操作要领,就会从中找出那些有规律性的东西来。主要有两种拆解方法:分离焊点和切割。

1.分离焊点

由于车身构件是用点焊焊接在一起的,所以拆卸这类被损伤的钣金件的主要方法是分离焊点。焊点分离主要有钻去焊点法、等离子焊枪切除焊点法、錾去焊点或磨削焊点法。

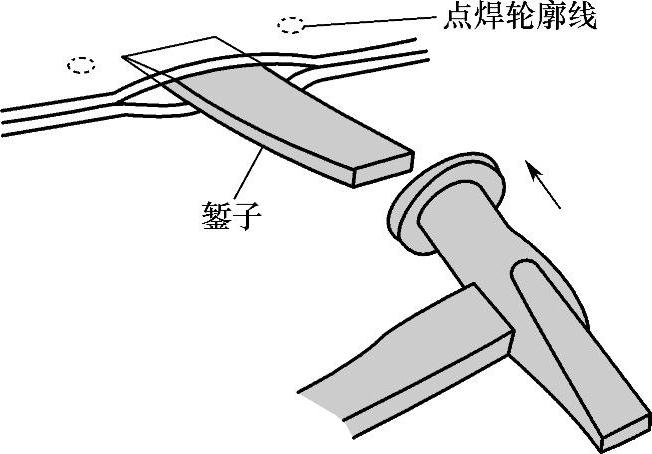

(1)点焊位置的确定 为了确定点焊位置,需用氧—乙炔火焰将受损钣金件表面的底漆、保护层和其他覆盖物烧焦,再用钢丝刷清除,此时点焊轮廓即可显现出来。如果涂料清除后还看不清点焊位置,则可用錾子打入两钣金件之间即可看到点焊轮廓,如图5-8所示。

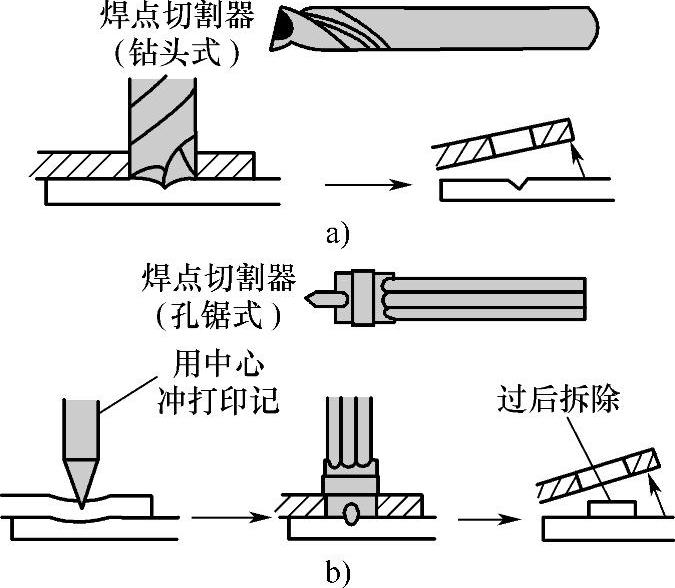

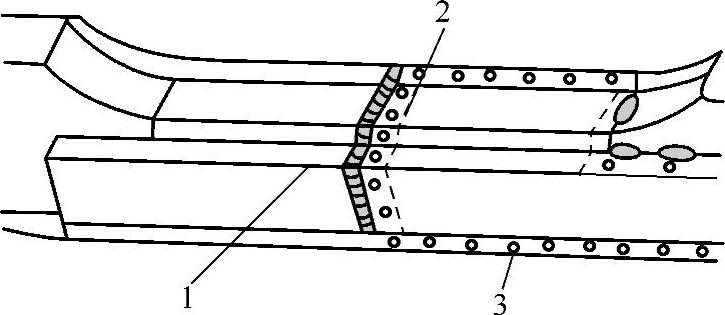

(2)分离点焊点 找到点焊位置后,即可用焊点切割器钻掉焊接点。图5-9所示为两种焊点切割器。一种是孔锯式,另一种是钻头式。请注意,不管使用哪种切割器,都不要切去焊缝下面未损伤的钣金件。

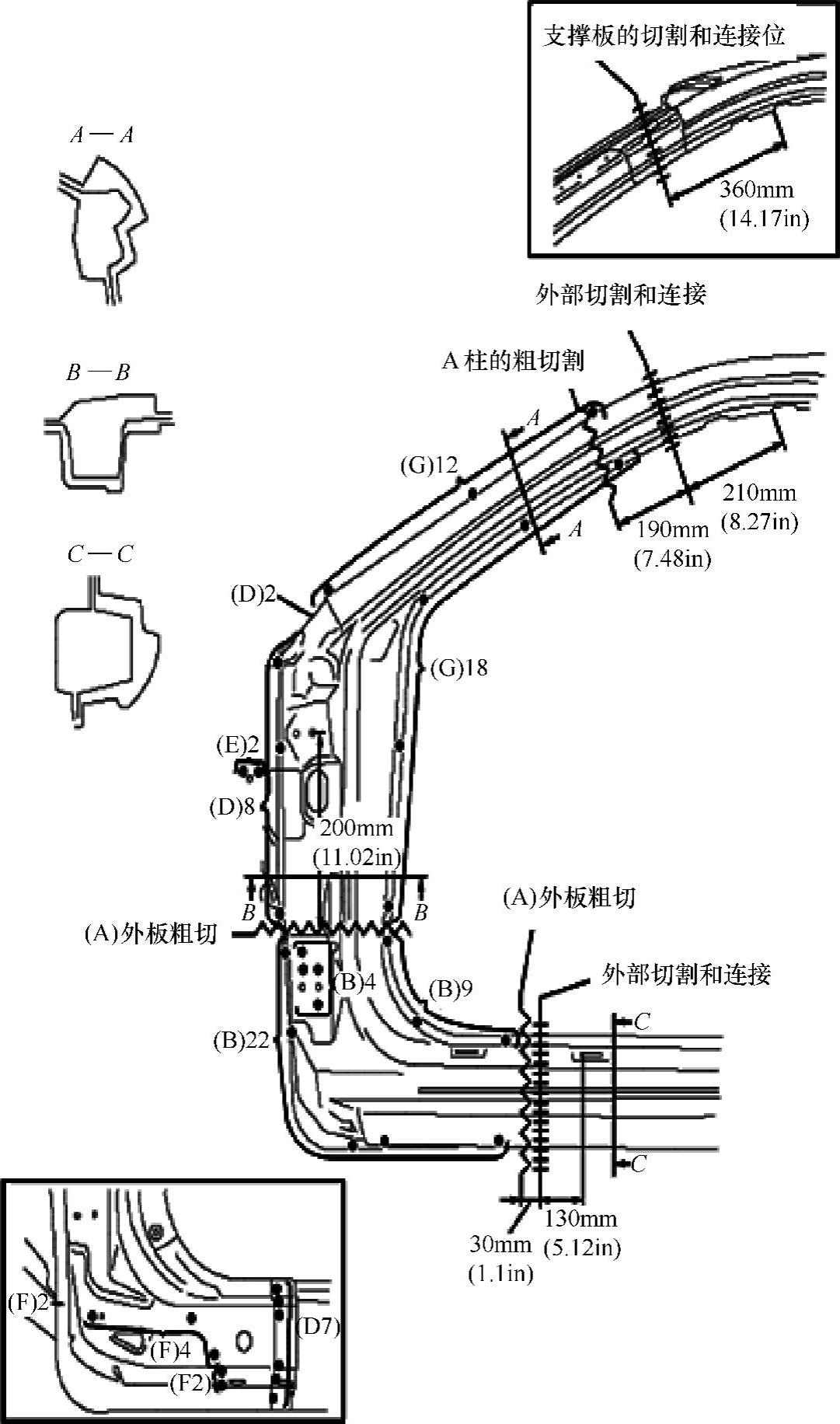

图5-7 A柱更换的切割位置

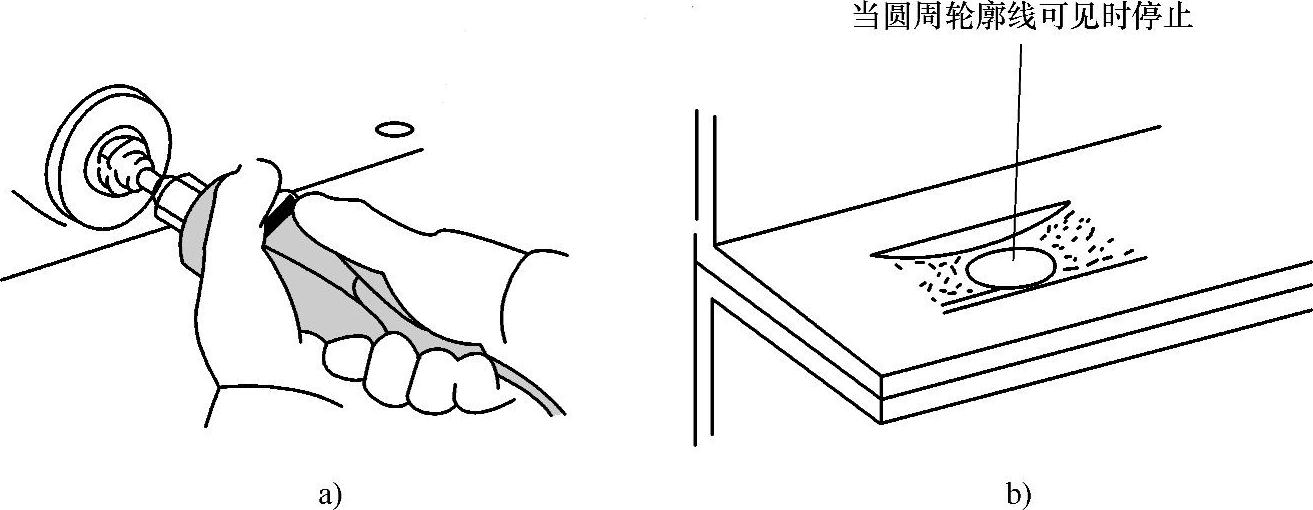

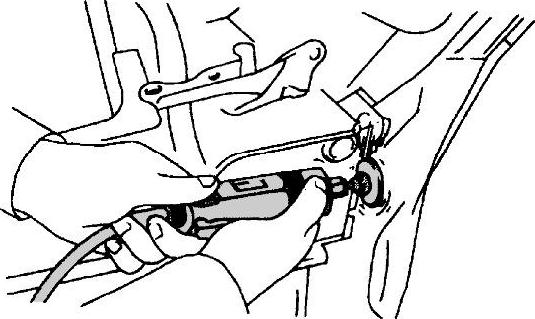

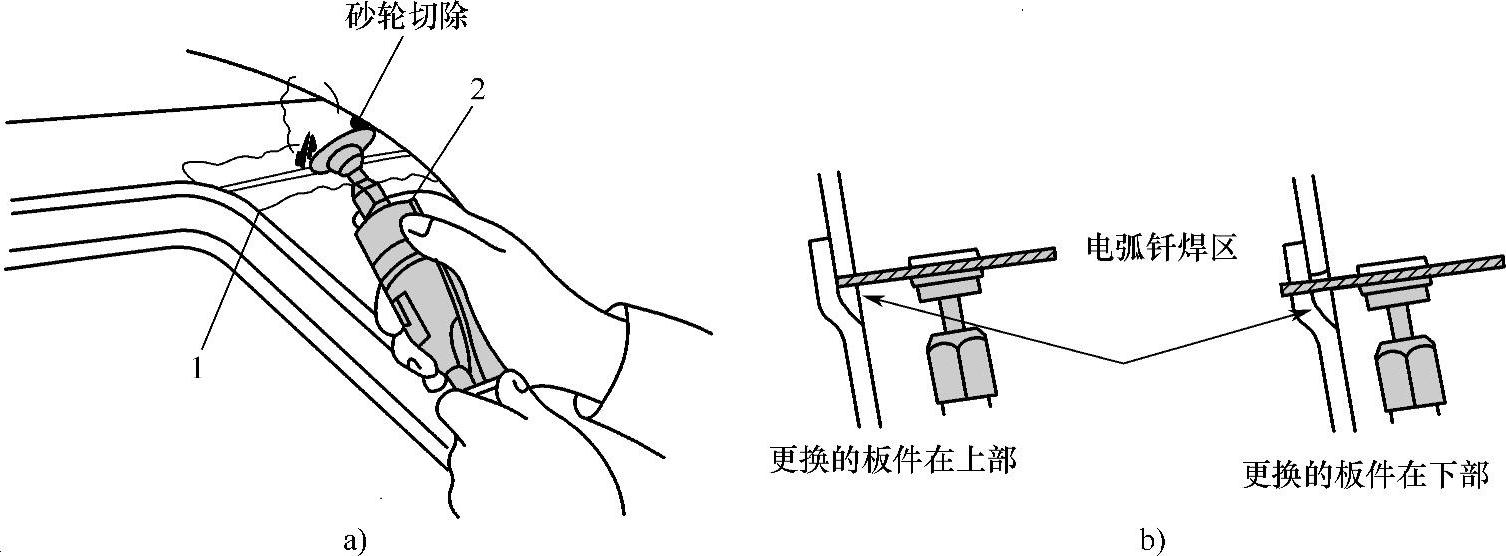

等离子焊炬切割器清除焊点速度快,它可以在各种厚度的金属中吹洞以清除焊点,但需要注意保护下一层钣金件不被焊穿。图5-10所示为用高速砂轮分离钣金件的点焊点。

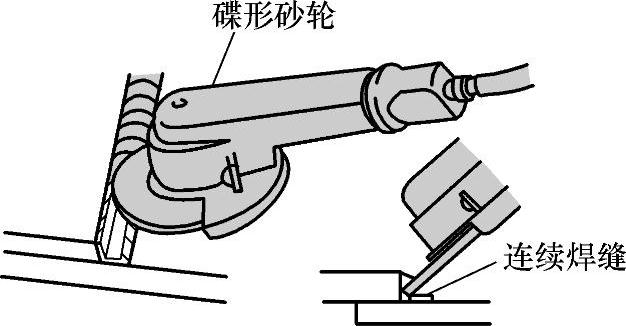

(3)分离连续焊缝 在一些汽车车身中,也会用连续的CO2气体保护焊焊缝连接构件。因焊缝较长,只能用碟形砂轮或高速砂轮来清除焊缝,从而达到分离钣金件的目的,如图5-11和图5-12所示。

图5-8 用錾子确定点焊的位置

图5-9 焊点切割器

a)钻头式 b)孔锯式

图5-10 用砂轮清除点焊点

a)操作方法 b)停止时状态

图5-11 用碟形砂轮清除连续焊缝

图5-12 用高速砂轮清除连续焊缝

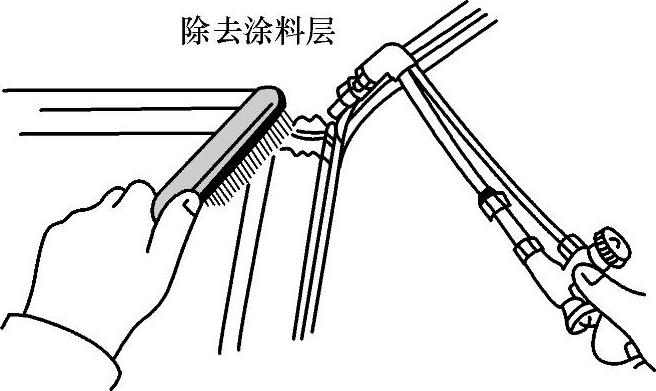

(4)分离钎焊 汽车的外盖板边缘处或车顶与车身立柱连接处常采用钎焊连接。钎焊分为普通钎焊和电弧钎焊两种。

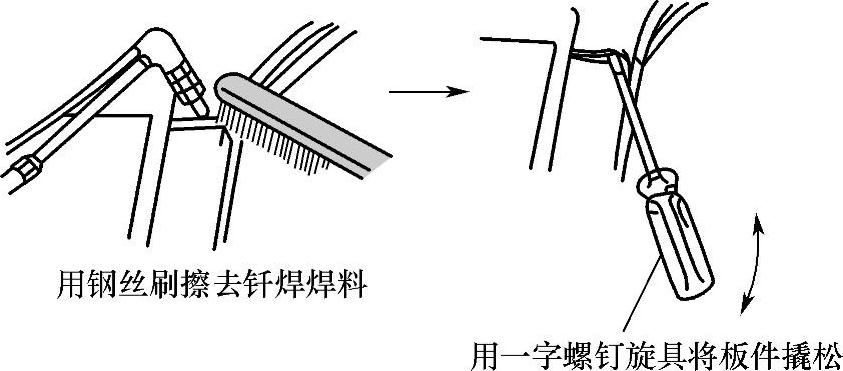

1)普通钎焊。普通钎焊部位是黄铜色。分离普通钎焊,首先用乙炔焊炬使涂料软化,再用钢丝刷或刮刀将涂料除去,如图5-13所示。然后,加热钎焊焊料使其熔化,快速将其清除掉,并用一字螺钉旋具嵌入两钣金件之间使其分离,如图5-14所示。

2)电弧钎焊。电弧钎焊部位是淡紫铜色。分离电弧钎焊时,当除去涂料后,发现属于电弧钎焊,则应采用砂轮磨削切除。切除的是受损钣金件,要防止切到正常钣金件。钎焊焊缝被磨透后,用錾子和锤子分离钣金件,如图5-15所示。

图5-13 用乙炔焊炬清除涂料

图5-14 分离钎焊连接

图5-15 分离电弧钎焊连接的钣金件

a)电弧钎焊区域的分离 b)切割的深度

1—电弧焊区 2—砂轮机气动夹具

2.新钣金件的安装

汽车构件之间一般都采用焊接方法连接,因钣金件之间有配合装置的保证,故其对中和配合情况一般不必重新测量评估。但焊接更换钣金件要事先做好大量的准备工作,否则更换后质量难以保证。更换钣金件的大体步骤如下。

(1)车辆的准备 待修理的汽车在拆卸损坏的钣金件后,要做好安装新钣金件的准备工作。

1)磨去点焊区域原有焊缝痕迹,用钢丝刷清除连接表面上的油污、锈迹、涂料、镀锌层等,连接板背面上的涂料也应清除。

2)用顶铁和锤子整平配合表面凸缘上的凹凸不平,为新钣金件提供平整而牢靠的安装面。

3)在已清除污物的配合用的金属表面上,涂上可焊透的起防锈作用的导电底漆。

(2)更换钣金件的准备 新钣金件焊接准备工作按下列顺序进行:

1)点焊区域两面的涂料用圆盘打磨机磨去。

注意:别磨削到钣金件,杜绝发蓝现象,防止局部烧毁。

2)在清除底漆的焊接表面上,喷涂可焊透的起防锈作用的导电底漆。

注意:喷涂这种底漆时应防止其扩散或流渗到非焊接区,以防对后来的油漆起不良影响。

3)在不宜点焊处,用冲孔机或钻头在原焊点位置打孔,以便进行电铆焊(塞焊)。

注意:孔径大小应符合出厂说明书的要求,孔数应比出厂时稍多一些,以保证修理质量。

4)新的钣金件应留有20mm左右的搭接宽度。

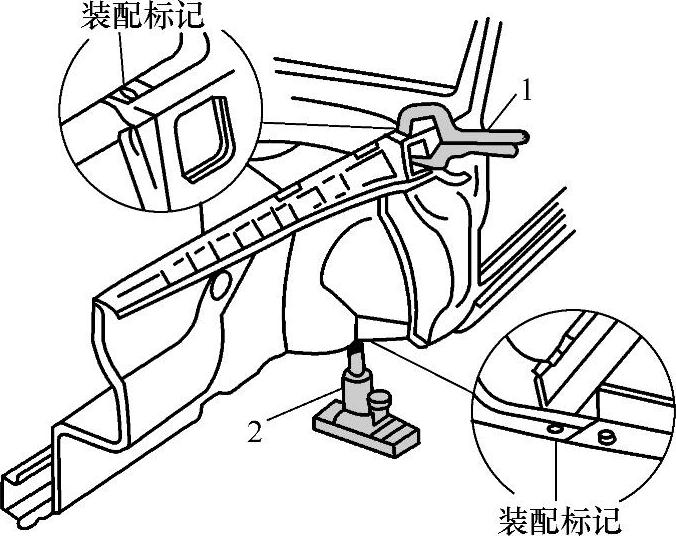

(3)新钣金件的定位 新钣金件与原车身的配合必须准确。现有两种方法来确定车身钣金件的位置:一是用尺寸测量来确定位置,二是根据新钣金件与周围钣金件之间的相互关系来确定位置。更换承载式车身构件应采用尺寸测量法定位。

采用尺寸测量法定位时,为了保证新钣金件的正确安装,在更换新钣金件之前,必须做好车身的校正工作。将车身准确地定位在工作台上,拉直和校正已受损变形但不要求更换的钣金件。当用工作台系统更换钣金件时,首先检查新钣金件的摆放位置与汽车上完好钣金件是否对齐,若对齐则可将其用夹具夹紧在正确位置上,然后实施焊接。

现以安装前挡泥板组件为例说明如下:

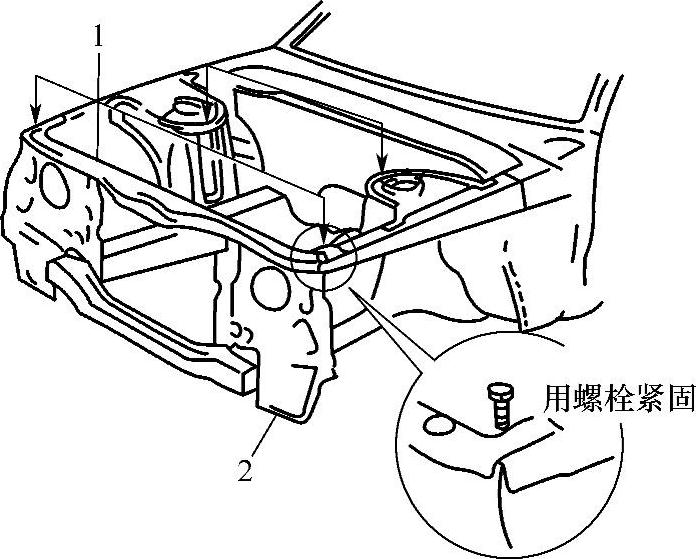

1)将前挡泥板和边梁的装配标记对齐,并用虎钳夹将其夹紧,如图5-16所示。无装配标记时,应按旧件的位置安装。

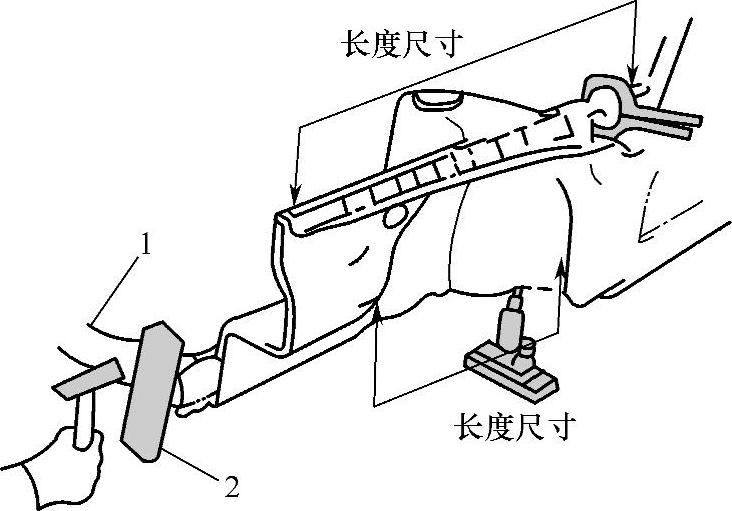

2)暂时安装车身前横梁,并用锤子和木块轻敲板件,使之移位至彼此匹配,如图5-17所示,两个控制尺寸用导轨式量规测得符合要求为止。至此,前挡泥板组件定位完毕。

图5-16 新钣金件夹紧就位

1—虎钳夹 2—千斤顶

图5-17 长度调整

1—前横梁 2—木块

3)若长度尺寸与参考值相同,则应及时点焊,暂时安装前地板的加强肋。用划线笔在不焊接零件的末端划一条位置直线并钻一孔,用螺钉将这些零件固定在一起。

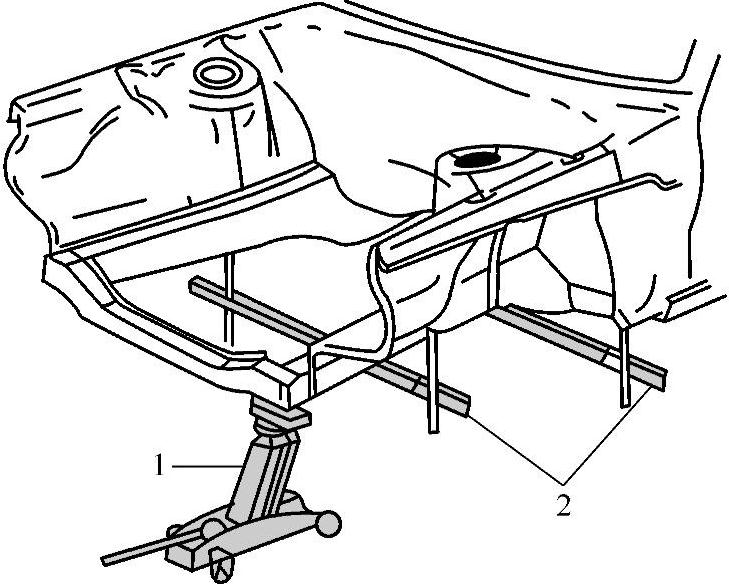

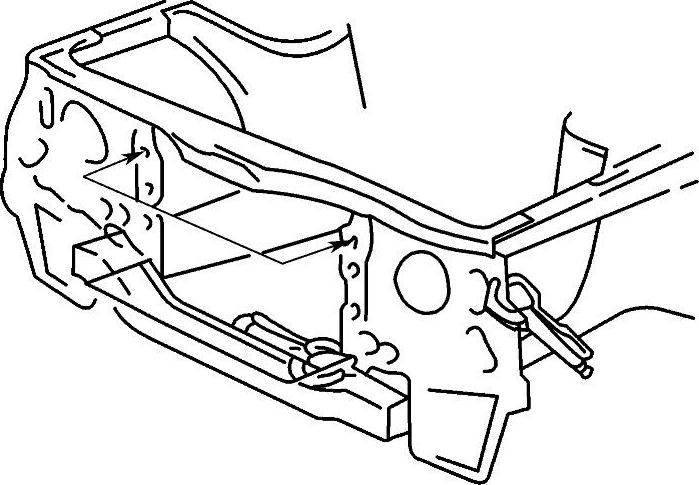

4)用中心量规测量调整新钣金件的高度,使其与车身另一侧的高度相等,并以液压千斤顶支撑,保持高度不变,如图5-18所示。

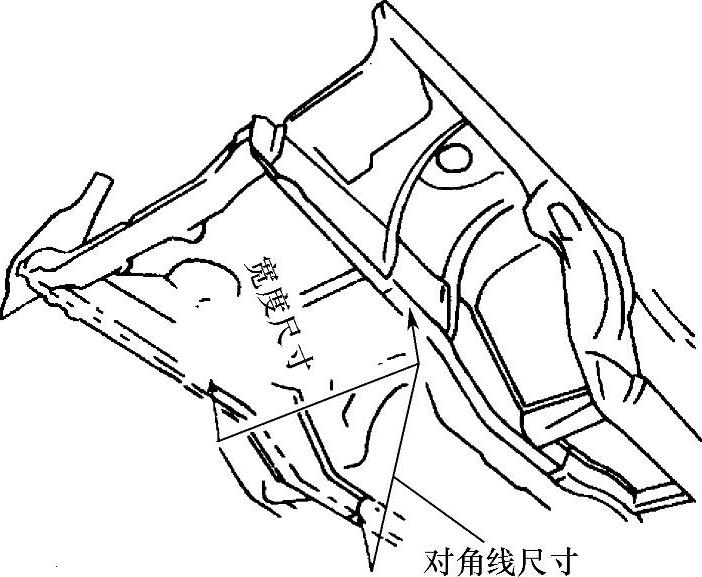

5)调整对角线尺寸和宽度尺寸,可适当轻敲新的钣金件,让其上下、左右适当移动,使控制尺寸达到要求,如图5-19所示。另外,再次确定两边高度是否相等。

图5-18 检查调整的高度

1—千斤顶 2—中心量规

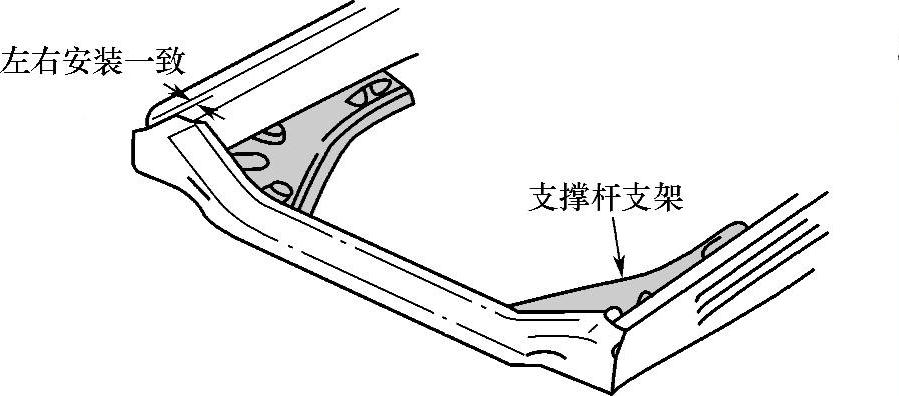

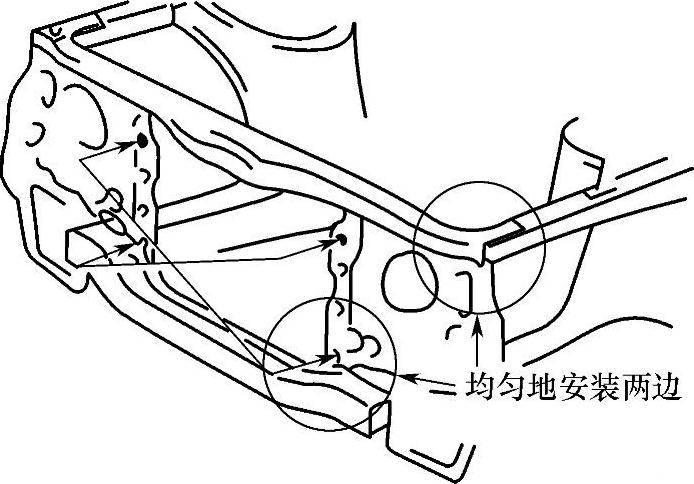

6)利用夹具安装前横梁支撑杆支架,且要求左右一致,如图5-20所示。

图5-19 检查对角线尺寸和宽度尺寸

图5-20 前横梁定位

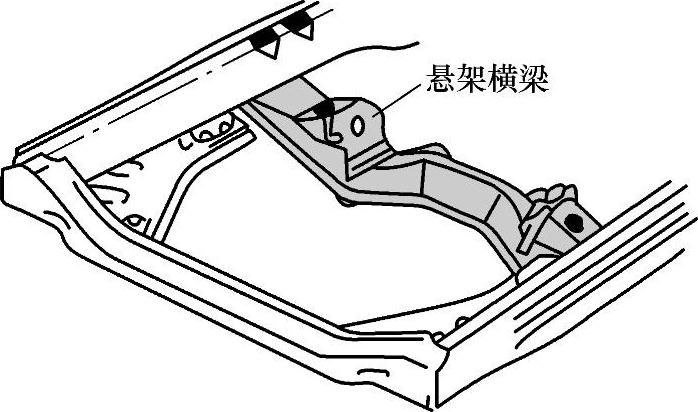

7)当侧梁的尺寸与参考尺寸一致时,则可将其固定。利用夹具安装悬架横梁,如图5-21所示,所有新的连接部位都采用焊接固定。

8)确认挡泥板上部的长度有没有发生变化。可通过检查划线是否移动来证实。

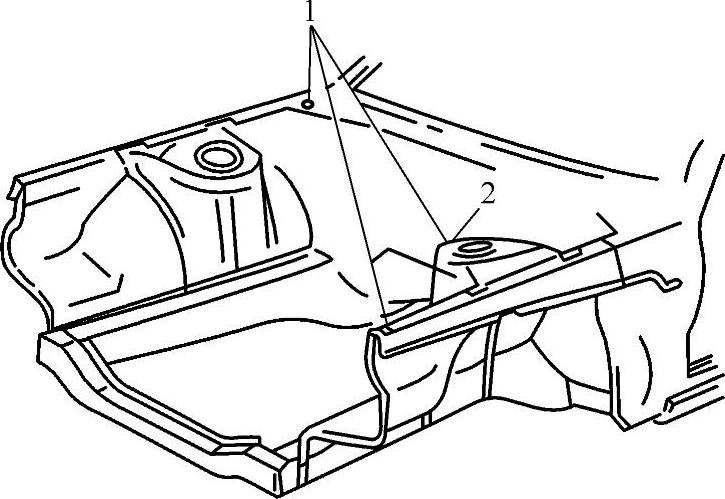

9)调整挡泥板的后安装孔与弹簧支座孔以及与挡泥板的前安装孔之间的对角线长度尺寸至合适的数值,如图5-22所示。

10)检查两弹簧支座间的距离和挡泥板前部的两安装孔间的距离,若两者均与参考值相符,则将它们固定,若不相符则必须进行适当调整。然后安装固定散热器上支架和侧支架,如图5-23所示。

图5-21 连接悬架横梁(https://www.xing528.com)

图5-22 调整挡泥板的尺寸

1—对角线尺寸 2—弹簧支座

图5-23 检查挡泥板宽度尺寸

1—散热器上支架 2—散热器侧支架

11)用手轻轻拍打,调整两侧支架间的距离,即可将侧支架调整到所需位置,如图5-24所示。

12)调整侧支架对角线至合适的尺寸,如图5-25所示。

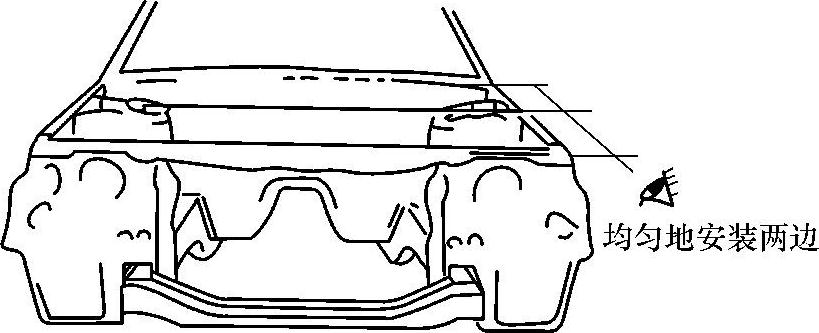

13)用肉眼检查左右对称情况,如图5-26所示。

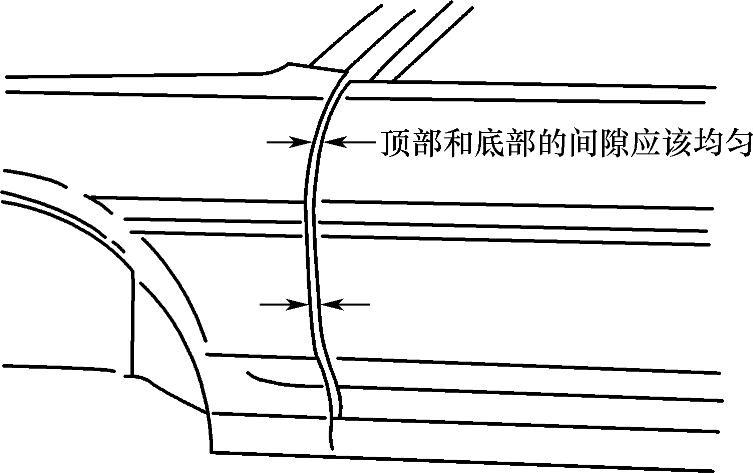

14)暂时安装前翼子板,并检查其与门的配合是否正确,如图5-27所示,否则应调节挡泥板或侧支架高度,使前翼子板与门的间隙均匀一致。

图5-24 调整两侧支架间的距离

图5-25 调整对角线尺寸

图5-26 目测各部分的定位对称情况

图5-27 定位检查翼子板与门的间隙

15)在所有有关钣金件正确定位后,在焊接之前,必须最后一次核实所有尺寸,无误后,方能按一定的顺序将钣金件焊接起来。

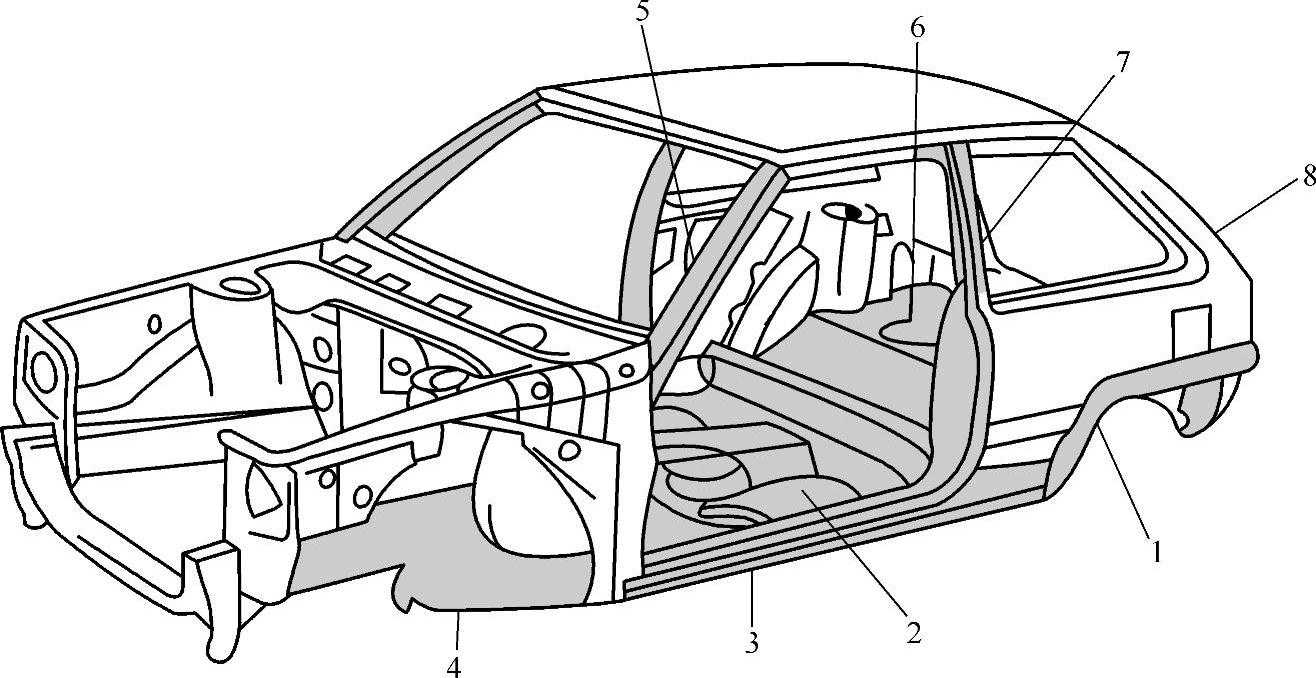

图5-28 车身结构件可分割的区域

1—后梁 2—地板 3—车门槛板 4—横梁 5—A柱 6—行李箱地板 7—B柱 8—后顶侧板

3.切割与修复结构件

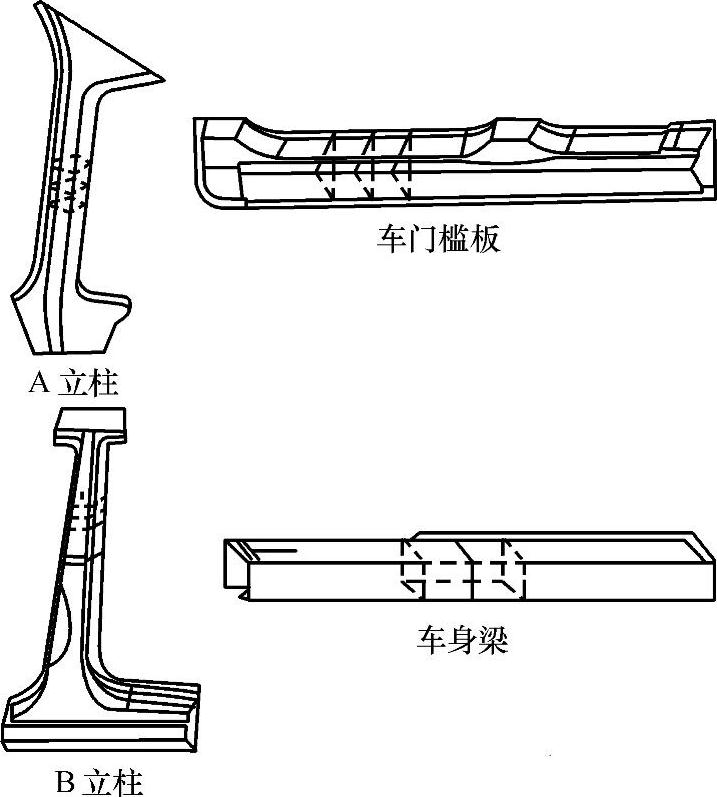

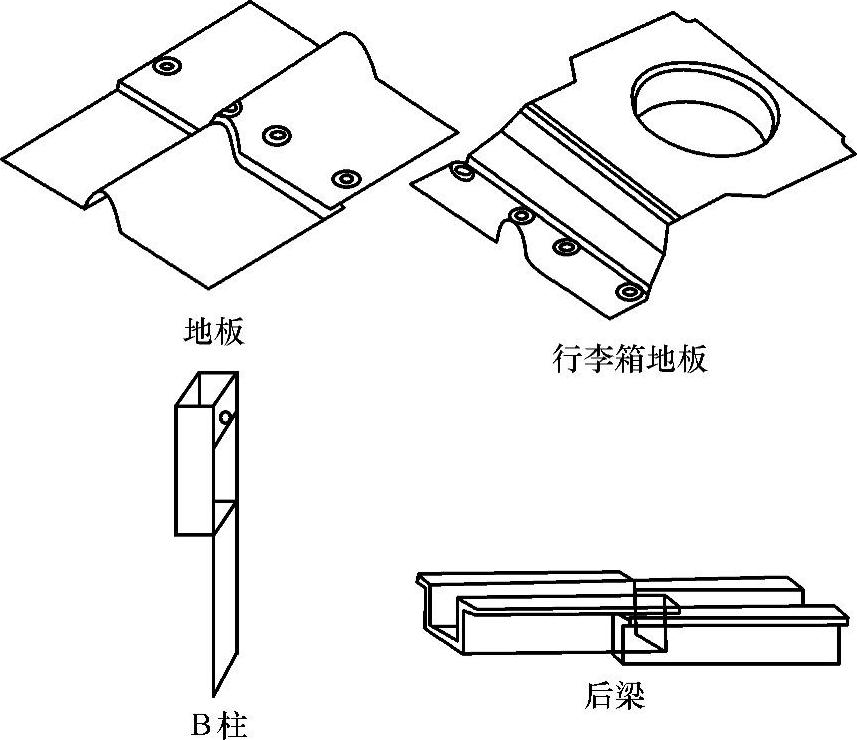

组合成承载式车身的结构件遭受严重损伤需要整体更换时,通常都按生产时的结合部切割分离,而后按上述步骤安装新的钣金件。若钣金件损伤不是很严重,则仅作局部切割即可修复。图5-28所示为可做局部切割修理的车身结构钣金件分布情况,如车门槛板、后顶侧板、地板、前梁和后梁、行李箱地板、A柱及B柱等。承载式车身结构件的截面大多是封闭的,如门槛、立柱和车身梁,如图5-29所示;也有的钣金件截面是开口或单层搭接的,如地板。

(1)车身构件的切割

1)车身构件的粗切割。以组焊方式连接的车身构件,即使已经去除了焊点或焊缝,有时也不能将构件作为一个整体拆下。如果用“粗割法”沿接缝把构件割断,就可以很容易地将形状复杂的构件拆下,再进一步清除焊点或焊缝也就方便多了。

粗割作业所使用的工具应与切割部位相适应。用气动锯切割可以获得整齐的切痕,适于断面尺寸不大的中板类构件,如窗柱、门柱、门槛板等;用气动錾配切割錾刀的割断效率高,适于切割薄板类构件,如车身壁板、地板、翼子板等;氧—乙炔火焰切割虽然具有切割能力强、切断效率高的优点,但热影响区域较大且殃及面广,适于对较厚钢板制成件的割断,如地板横纵梁、车架、骨架等。

图5-29 车身结构件封闭的截面

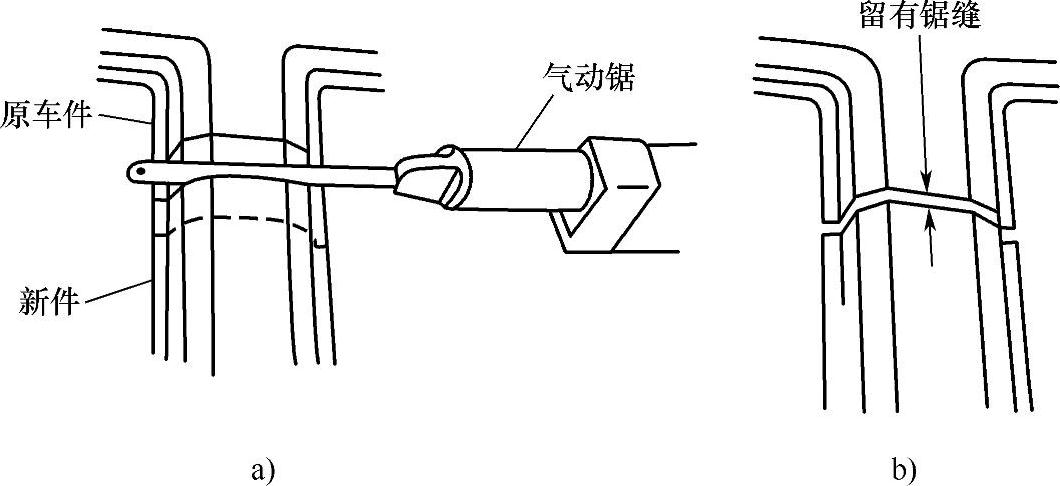

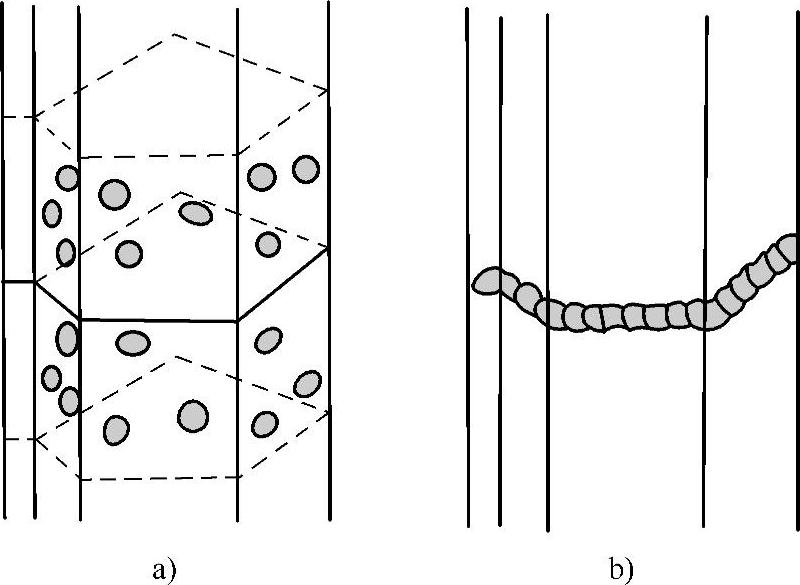

图5-30 重叠切割法

a)在新、旧件的重叠部位直接切割 b)切割后会留有相当于锯口宽度的缝隙

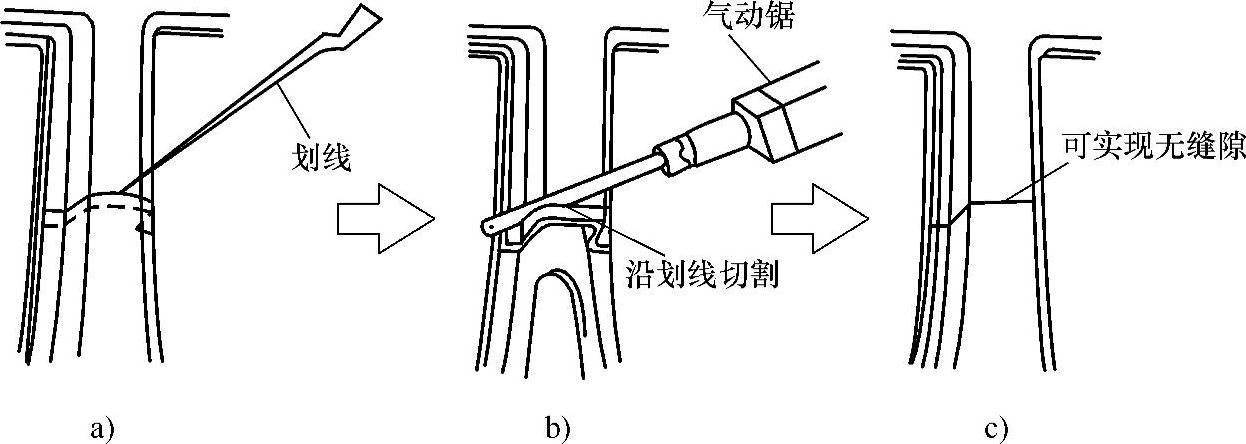

图5-31 划线切割法

a)比照对接边缘划线 b)沿划定的线切割 c)可实现无缝对接

2)车身构件的精切割。精切割时要采用剪切工具和气动锯,以保证切口质量。对于平口对接的连接形式,可采用图5-30所示的重叠切割法,接缝的质量不受切割时走偏的影响,但切割后的切口会留下较大的接口缝隙。如果对此有较高要求,应采用图5-31所示的方案进行,先把替换件的断头在最后确定的切换位置处划线切割下,并以此为基准,在车身结构件切换处重新划线(图5-31a),然后将结构件沿切割线分割下来,由此可获得无缝或缝隙很小的平口对接(图5-31b、c)。对于错口对接的连接形式,不但要采用对比划线法,还要利用测量法确定错口的位置,以保证接口质量。对于搭接连接形式,在精切割时相对比较容易,只要留出足够的搭接重叠量,即可对原件及替换件分别划线切割。

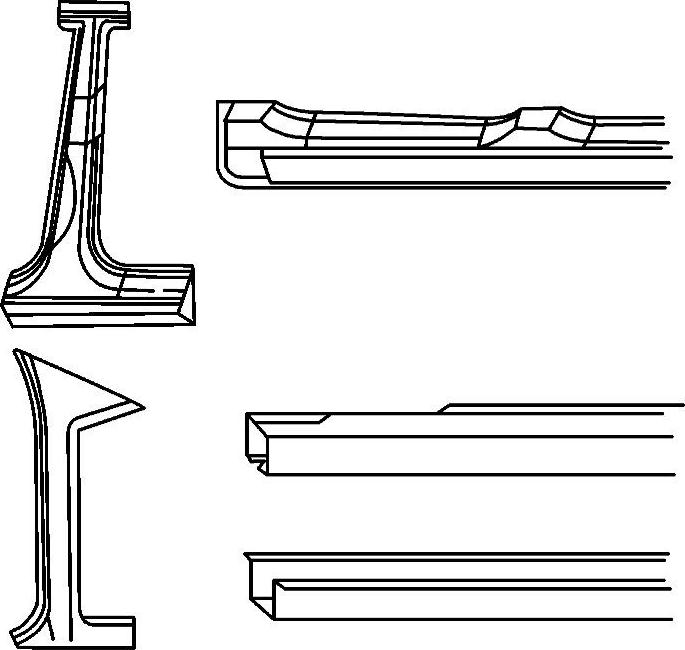

(2)切割修复的连接 切割修复的连接是切除结构件局部损伤之后,与新制的一段同类型的结构件焊接,从而完成切割修理。新旧结构件的连接有如下三种方式:

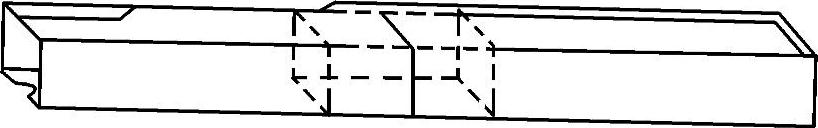

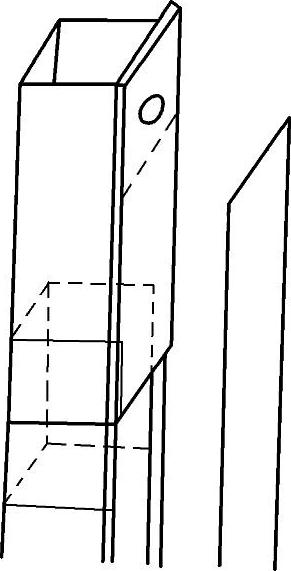

1)插入物平接。插入物平接为两段封闭式截面构件之间插入与截面内形相同的一段插入物,以便于两种连接对中、定位和焊接。此法适合切割修理车门槛板、A柱、B柱和车身梁,如图5-32所示。

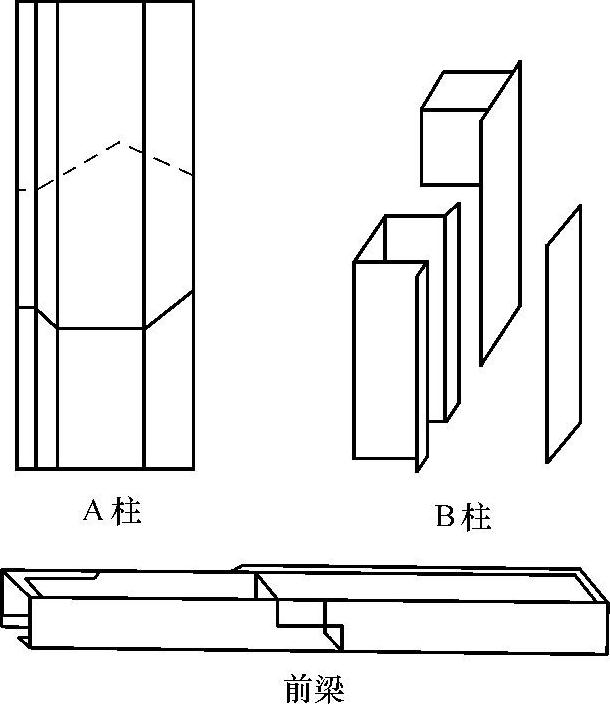

2)交错平接。如图5-33所示,两段钣金件之间采用交错平接方式焊接在一起,而不使用插入物。此方法要求两断口相互交错定位,保持一定的对中精度,对于截面为矩形的结构件使用较方便,适合切割修理A柱、B柱和前梁。

3)搭接。如图5-34所示,钣金件的一边搭在另一钣金件之上进行焊接。后梁、地板、行李箱地板及B柱均可采用搭接法进行切割修理。

图5-32 利用插入物平接

图5-33 无插入物的交错平接

图5-34 搭接

4)注意事项

①应彻底清理连接部位的表面。可用三角刮刀或氧—乙炔火焰清除底漆、防锈层、焦油嵌塞物、密封材料等妨碍焊接的异物。

②按厂家推荐的要求选择气体保护焊机和焊丝,按规程试焊后才可正式施焊,焊接后按规定检查焊缝强度。

(3)切割修理结构件

1)切割修理车身梁。车身前梁和后梁的截面都是封闭式的。一种是自封闭截面,另一种是开口的,靠与其他构件连接而形成封闭截面。修理封闭截面梁多采用插入件对接方法,如图5-35所示。大多数的前、后梁截面都是开口的,前梁与侧挡泥板连接成封闭截面,后梁与行李箱地板连接成封闭截面。切割焊接开口梁均采用搭接方式,如图5-36所示。

图5-35 插入件对接的后梁

图5-36 连接开口梁

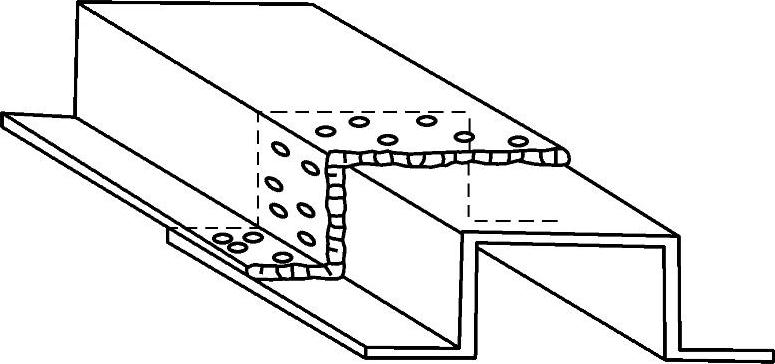

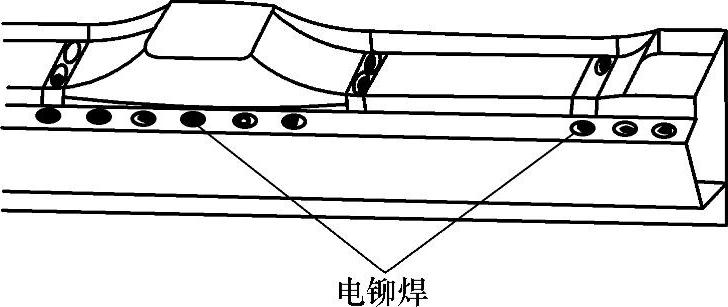

2)切割修理车门槛板。切割修理车门槛板采用插入件对接法,如图2-57所示。只有安装外门槛板时才采用搭接工艺切割外板件,保留无损伤的内板件。切割时应避免切割到B柱下面的任何加强件。图5-37所示的虚线范围区域是切割区域,图5-38所示为搭接后的焊接示意图。在开门区域进行搭接时,应沿搭接界线施焊,如图5-39所示。

图5-37 虚线范围内为切割区

图5-38 电铆焊凸缘

图5-39 搭接区的电铆焊和搭接焊

1—搭缝焊 2—搭接 3—塞焊

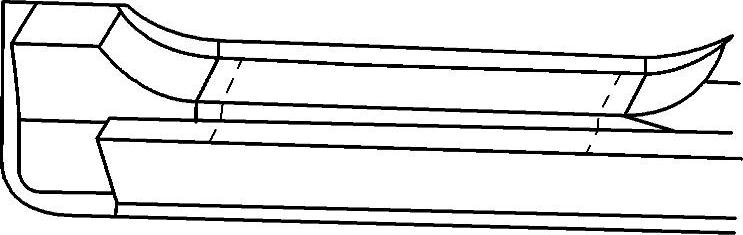

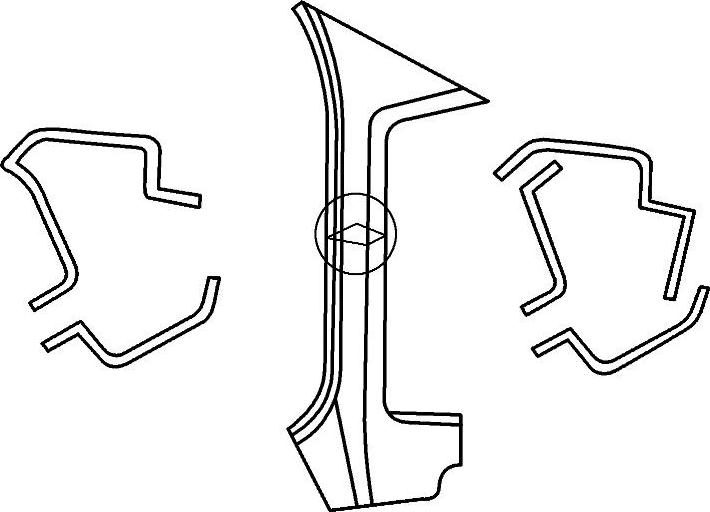

3)切割修理A柱。汽车前窗框立柱称为A柱,其外形和截面如图5-40所示。立柱两端都是加固区,不可对其进行切割。只允许在中部进行切割,即只能更换中间部分。切割后,插入芯件,接缝实施对接焊,侧面实施电铆焊(塞焊),如图5-41所示。

4)切割修理B柱。车门侧面的中间立柱或后立柱称为B柱。立柱由开口件与平板件组成,无内部加强,采用插入件对接焊是常用的修理工艺,该方法容易对中,且可提高强度,如图5-42所示。

图5-40 A柱的截面由两件或三件组成

图5-41 A柱的插入件对接

图5-42 两件组成B柱

5)切割修理地板。切割地板时,不可切穿任何加强件,如座位安全带的固定装置等。切割修理地板一般采用搭接方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。