车辆发生较为严重的碰撞事故,绝大多数都需要对车身、大梁进行拉伸校正。确定了承载式车身结构的损伤程度,并完全弄清楚了损伤区域之后,如果根据具体情况需要进行拉伸校正,在受损车辆上“手术台”之前,需要将与碰撞有关的装饰件及机械部件拆卸下来,然后再对事故车进行拉伸校正。

1.不同种类校正设备的优劣势分析

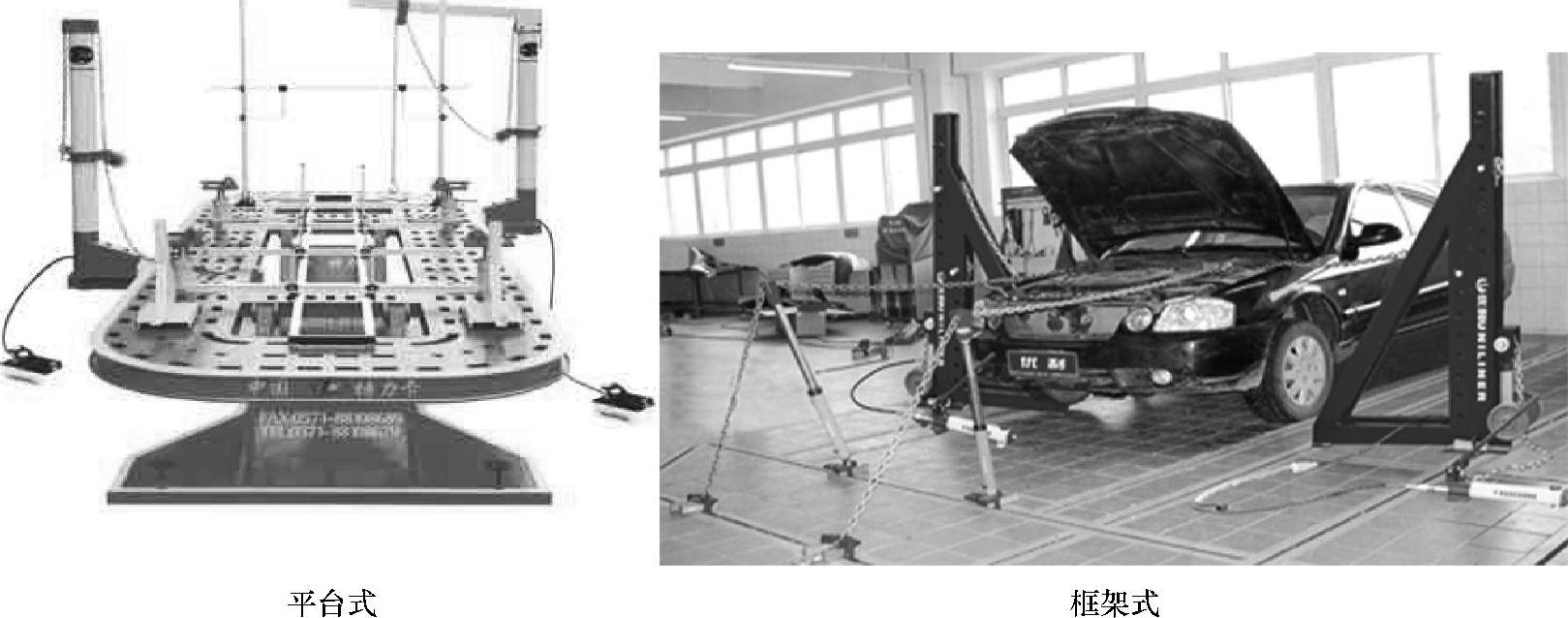

目前,市场上的校正仪款式很多,较为突出的分为两种:框架式(地八卦)和平台式,如图2-32所示。无论何种款式都必须具备以下共同点。

图2-32 平台式和框架式校正仪

1)具有高强度的车身定位及固定装置。

2)具有较多形状及功能各异的维修拉具,能满足修复不同部位的需要。

3)能进行多点、全方位的校正拉拔工作。

4)能够进行精确地测量,准确检测出各基准点的偏离量及修复误差。

不同类别的校正仪各具特点,框架式较为突出的优点是:占地较小,移动灵活,价格低廉,适合小型修理厂。但是也有其缺点,车辆装夹比较麻烦,需借助举升设备将车辆举起,然后平稳放在校正仪上装夹,配备的2个拉塔只能在地面上移动,而不能够在工作台上随意转动,操作不便。同时,拉拔力有分力抵耗,使得拉力不够强劲。

平台式校正仪就克服了框架式设备的缺点。车辆可以通过电动绞盘把汽车牵引到倾斜的工作台面上,整个平台的高度可以通过液压举升装置进行调节,有利于车身底盘的维修与测量,配备的两个拉塔可以沿工作台轨道进行360°旋转,车辆可进行多点、全方位的维修。同时,拉塔内的液压缸垂直工作无拉力损耗,拉拔力强劲、有效,是目前市场上最为理想的校正仪,但是价格较贵,且占地面积较大,移动不方便。

2.校正设备的操作流程

不论何种设备,其操作大体分为以下四步:上车、定位与紧固、拉拔、测量。

测量是汽车修理中不可缺少的重要环节,不仅在诊断过程中需要测量,在修复过程中也需要进行测量。目前测量分为三种。

1)测距法。这是最简单实用的一种测量方法,直接用钢卷尺测量各构件基准点的距离。

2)定中规法。利用中心置规进行测量。

3)三维坐标测量法。目前市场上已出现了激光测量法,能更精确、有效地将损伤车辆修复如新。无论采用何种测量方法,都必须先对损伤车辆进行检测,找出控制点的形状与位置偏差。

图2-33所示为维修人员在进行车身数据的精确测量。

图2-33 车身数据的精确测量

3.拉伸校正的方法

拉伸过程中要注意方法和程序。拉伸时,每次拉伸一点,然后松开链条,卸力、测量。操作时,注意“从内到外”完成操作顺序。

1)首先是长度。沿着汽车中心线,对汽车的纵向方向进行拉伸。

2)然后是宽度校正。对汽车的横向方向进行校正。

3)最后进行高度校正。

高强度的承载式车身在加热时很敏感,通常不要试图一步就完成拉伸校正。一般应该遵循拉伸—保持平衡—再拉伸—再保持平衡的流程,循环往复。如果车身被碰撞后折叠得太紧,金属有被撕裂的危险,就需要对其进行加热。加热时要注意,只能在棱角处或两层板连接得太紧的地方加热。如果在车架纵梁内侧较低位置,或在箱形截面部分加热,只能使其状态进一步恶化,加热只能作为清除金属应力的一种手段,而不能把它作为软化某一部分的方法。

在预先确定的部位上施加拉力,慢慢地、小心地恢复损坏的钢板的尺寸和形状,完全消除弯曲钢板的应力,就可以实现准确的车身修理。

校正车身时,有一个基本原则,即按与碰撞力相反的方向,在碰撞区施加拉力进行拉伸,任何碰撞修理工作之前,先要决定应采取的碰撞修复程序:在拉伸校正开始之前,拆去汽车上与此次碰撞维修相关的部件。因为承载式车身的损伤较易扩散到离碰撞点较远的部位,且经常扩散到一些意想不到的地方。在决定了承载式车身结构的损伤程度,并完全弄清楚损伤区域之后,就可进行拉伸和校正。

计划修理程序时,应掌握一些基本规则,以保证通过少量的金属加工量来修复损坏部件,并且不会造成进一步的车身结构损伤。对于承载式车身的拉伸,必须采用多点固定的方式,至少需四个固定点,根据车身结构,有时或许还需要加另外的固定点。采用多点拉伸,现代设计的汽车都考虑了对碰撞损伤的隔离,对每一损伤部位都作为一个独立体看待。对于发生损伤的部分,要按照“后进先出”的规则。拉伸时,每次拉伸一小点,然后松开链条,卸力、测量。注意“从里到外”完成顺序:首先是长度的纵向拉伸,然后是宽度校正,最后是高度校正。修复程度可通过尺寸测量来判定。图2-34所示为钣金技师在仔细测量车身数据判断修复程度;图2-35所示为对几个不同部位的纵向拉伸。金属结构在某些条件下,可以减小其强度。这些条件叫做应力集中,就是在负载作用下,应力产生定位凝聚。在承载式车身的设计中,有时设有一些预加应力的零部件,用于控制和吸收碰撞力,使车身结构损坏减少到最小程度,以保证乘客的安全。所以,不要把车身的应力集中件拆掉,只能按照制造商的使用手册的建议进行操作或替换有预应力设计的部件,只有全面恢复车身部件的功能、寿命和外形,方可称得上是科学的修复。(https://www.xing528.com)

图2-34 测量车身数据判断修复效果

4.拉伸部位的选择与固定方式

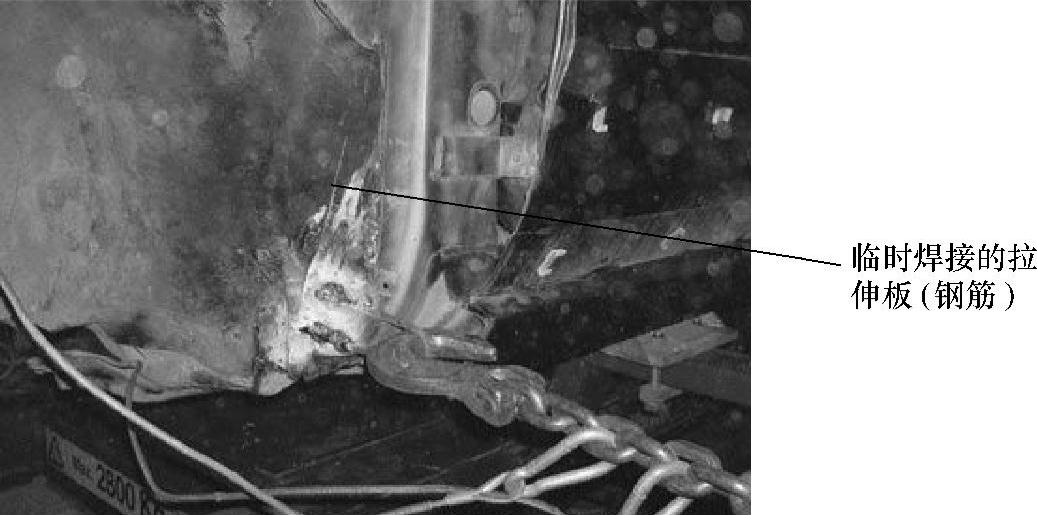

在结构件的修复作业中,拉伸点的选择和拉伸方向十分重要。通常在拉伸过程中如看不到任何效果或效果不明显时,应考虑改变方向或牵拉的部位。一旦拉拔力的方向不确定时,可把测量探头按照其原始的位置摆放好,然后注意观察损伤变形点与探头的位置偏移量来确定牵拉方向。而对拉伸点的选择,往往并不是直接在撞击部位拉伸,应该选择一些有足够强度的甚至没有明显损伤痕迹的位置。特别是应正确选择拉伸点,如向前牵拉损伤的纵梁时,一定要用夹钳或焊接临时拉伸板固定弯曲的一侧,而不是随意夹持或焊接其他侧面。

对一些有足够强度的部位拉拔,个别情况下还要先对拉伸部位采取一定的措施,如使用夹钳固定时,先使用二氧化碳气体保护焊在拉伸部位焊上几点焊珠,这样可确保夹钳夹持牢固,防止脱落。有些部位需要采取更加复杂的措施,如前部被撞击导致下边梁产生折损变形,常规的方法是使用螺钉将拉板固定在A柱下部铰链位置,然后施加向前的拉拔力。但有的车型前门铰链是通过焊接方式与A柱连接在一起的,这时只能在该部位上焊接临时拉伸板,并进行拉伸。相信很多经验丰富的维修人员会预见到,这样事先不采取任何措施的拉伸将会造成焊接部位的外层钢板撕裂。这是因为拉伸的部位只是A柱的一个表层,而这个表层没有和内部的加强板紧紧连接在一起形成一个整体。所以对这样的部位进行拉伸时,应注意观察内部的加强板是否与外层钢板连接在一起。如果没有连接或连接的焊点很少,应该采用打孔塞焊的方法将二者连接起来;或是在焊接临时拉伸板前,使用磨光机小心翼翼地将拟焊接部位的外层以点或线的形式磨穿,直至漏出内层加强板,便于焊接时将临时拉伸板与内层牢固连接在一起。修复完后将该部位的内外层使用填焊的方式连接在一起即可。如内层加强板与外层钢板不是紧贴在一起时,应采取更换的方法,或在适当部位钻出孔后塞进临时拉伸板,并将其与内层加强板焊接在一起,然后牵拉进行修复。

在采用焊接临时拉伸板的修复方法时,硬钎焊仍具有一定优势(图2-36),特别是在修复后,使用氧—乙炔焊稍微加热便可以将焊接物轻易取下,对残留的焊接物加热后也可以使用湿抹布清除干净。但是硬钎焊在焊接过程中只能使母材的表层熔化,不适宜对一些强度较大的部位进行拉伸,同时它的热影响较大,并且焊接部位拉伸后极易出现应力裂纹。所以从目前的趋势看,在采用临时拉伸板进行修复的方法时,二氧化碳气体保护焊将会取代传统的硬钎焊。

图2-35 几个不同部位的纵向拉伸

图2-36 使用硬钎焊方法焊接临时钢筋

5.拉伸校正注意事项

对车身进行拉伸校正是一项非常复杂的工作,在工作中要注意以下问题:

1)校正承载式车身,尤其是采用了高强度钢板的车身,拉伸过程是一个循序反复的过程,一定要首先设计拉伸方案,然后边拉伸、边测量、边调整,随时掌握拉伸部位的变化情况。拉伸的过程应该是:少量拉伸—保持—测量—调整—再拉伸—再保持,这样反复循环。在这样一个缓慢的过程中,金属组织的内部会由紧张状态变为逐渐松弛状态,金属板件也会逐渐恢复原状。

2)拉伸设备与车身构件的固定位置,在拉伸的过程中极易因相连部位的过载而受到损坏。可采用多加一些固定夹钳的方法,将负载分散于车身的多个部位。在拉伸时要保证车身牢固,夹具夹紧要牢靠,夹具、拉链、撑拉设备不要过载。尽量采用多点固定,不要使个别夹具发生过载,造成车身的损坏和人身危险。在操作中要尽量采用多点、多向的复合拉伸手段。这样既可以提高工作效率,又可以防止夹具过载损坏车身。

3)尽量不采用或少采用加热的方法,以防止金属内部结构发生改变,导致强度降低,使汽车在第二次碰撞时不能有效保护驾乘人员的安全。汽车车身钣金拉伸校正设备,利用液压的巨大力量对被撞部位进行多点拉伸,为了保证拉伸校正的精度,对事故车进行专业检测并得到准确的数据才能使专业技术人员有的放矢。在事故车变形检测的过程中,车辆在车身大梁校正台上的固定必须使车身中心线与平台中心线一致,如图2-37所示。

图2-37 车身校正平台上固定

只有经验丰富的专业技术人员才可以根据事故的大小及撞击的部位,准确分析车辆损伤程度,再由专业的钣金技术人员利用现代化的精密测量设备(三维测量系统,如电子测量系统)对车辆进行全面严格的检测,其检测结果要与制造厂商提供的底盘车身数据图进行对比,从而确定合理的修复方案。

4)在拉伸过程中,要注意消除内应力,随时用锤击和控制加热等手段释放变形的应力和拉伸时产生的新的应力。锤击时,要防止损坏车身,加热时要控制加热的温度和范围,防止弱化构件的强度。

5)进行拉伸校正时,可以夹住车身构件弯曲部位的内侧表面进行拉伸;构件表面上的凹陷损伤可以通过焊接销钉并用滑动锤或其他拉伸装置进行拉伸校正。

6)如果一些构件凹陷严重,构件金属材料有被撕裂的危险,就需要对其进行加热,且只能在构件棱角处或构件的两层板连接处进行加热。例如,在车架轨梁内侧低点位置,或在箱形截面部分加热。加热只能作为消除金属材料内应力的一种辅助手段,而不能作为使构件某一部分金属材料软化的方法,虽然一般不推荐在构件高强度金属材料板上用焊炬加热,但有时可以小心地用焊炬加热达到辅助修复的作用。

7)杜绝拉伸过度,遵循正确的拉伸校正顺序,做到“先里后外、先进先出”,对于车身构件的尺寸变化一般要首先校正长度,然后是宽度,最后是高度。

8)注意操作安全,做好防护工作。

6.修复车身的技术要求

无论采用何种修复方式修复车身表面,都需要达到规定的技术要求,恢复车辆原有的性能和表面外观质量。

(1)外形的复原 修复时,无论大面积的平滑结构还是局部过渡处的楔形结构,都必须恢复到原来的形状。恢复到原有形状困难时,可适当改变原来的形状。但切忌画蛇添足,不伦不类。不但外形要对称美观,还要坚固耐用。

(2)连续曲面的完整性和精致性 轿车车身大部分是用模具大批量冲压生产的,具有表面的完整性和精致性。修复时,流线形曲面要连续过渡;曲面转折处要圆滑过渡;修复后的外表面应光亮如新,不允许有皱折、皱纹、凹痕、敲痕、擦伤和肉眼可见或手触摸能感觉到的明显缺陷。特别是大面积修复时要保证连续曲面的完整性、流线性、连续性和精致性。

(3)足够的强度和刚度 轿车车身在原设计中具有足够的强度和刚度,修复后的车身要保证其强度和刚度。修复后的车身应保证振动噪声在允许的范围内,不能因振动引起异常响声。确保车身在一定行驶里程内不得有疲劳损坏,车身整体必须有一定的刚度,保证车身钣金件在使用过程中有保持原有形状的能力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。