1.凸轮轴的检验

凸轮轴的检验内容主要包括凸轮轴裂纹、凸轮表面质量(擦伤、点蚀、表面粗糙度等)、凸轮升程、凸轮轴变形、凸轮轴轴颈磨损情况。

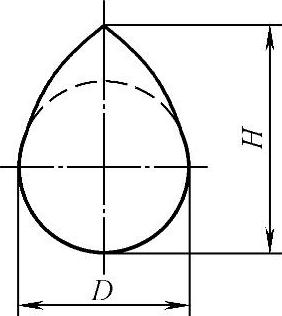

图4-14 凸轮轴磨损的测量

(1)凸轮轴裂纹的检验 凸轮轴裂纹通常用磁力探伤仪或采用浸油敲击法检验。凸轮表面堆焊层除可以有不连续成片的鱼鳞状裂纹外,不得有其他裂纹。

(2)凸轮表面质量的检验 用观察法检验凸轮表面有无擦伤、疲劳点蚀和严重磨损,否则应修磨或更换。

(3)凸轮升程的检验 通常用外径千分尺测量凸轮的最大高度Η和基圆直径D,两者之差便是其实际升程(见图4-14),并按式(4-3)算出其升程减小量S和累计磨损量△。

S=h理-(Η-D)

△=S+δ (4-3)

式中 S——凸轮升程减小量(mm);

△——凸轮升程累计磨损量(mm);

h理——凸轮理论升程(mm);

δ——凸轮基圆半径方向磨损量(mm),δ=(D标-D)/2;

D标——标准凸轮基圆直径(mm)。

凸轮表面磨损量(包括修理加工磨削量)通常不应大于0.8mm,否则应进行磨削加工。

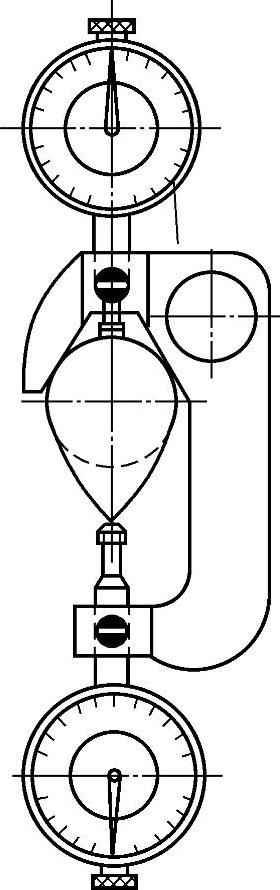

磨损后的凸轮也可用样板或凸轮磨损检测仪进行检验。凸轮磨损检测仪如图4-15所示。

(4)凸轮轴弯曲变形的检验 在检验凸轮轴弯曲变形时,通常将凸轮轴两端轴颈支撑在平板上的V形架上,用百分表测量中间轴颈的径向圆跳动误差,当径向圆跳动误差大于0.10mm时,应予以校正。对于只有三个轴颈的凸轮轴,应检测中间轴颈;有四道轴颈时,则检验中间两道轴颈,并以其中最大者为准。

(5)凸轮轴轴颈磨损情况的检验 用外径千分尺检验。要求凸轮轴所有轴颈的圆柱度误差不大于0.01mm,中间各支撑轴径的圆度误差不大于0.05mm,否则应按修理尺寸法进行修理。

(6)凸轮轴检验 的其他技术要求

1)凸轮轮廓的升程曲线应符合原设计规定,但个别区段内的升高量允许有不大于0.02mm的超差。(https://www.xing528.com)

2)凸轮斜角应符合原设计规定。

图4-15 凸轮磨损检测仪

3)通过凸轮升程最高点和轴线的平面,相对于正时齿轮键槽中心平面的角度偏差应为-45´~45´。

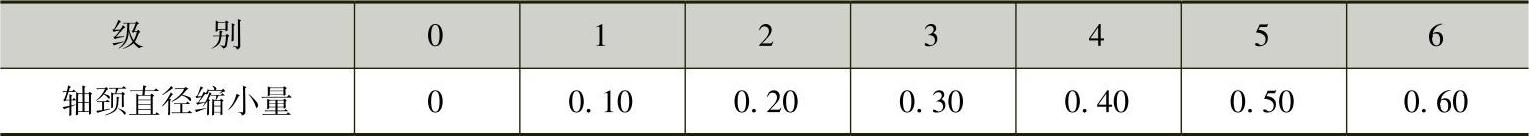

4)同一根凸轮轴的各支承轴颈直径应修磨为同一级修理尺寸。凸轮轴支撑轴颈修理尺寸分级见表4-3。

表4-3 凸轮轴支撑轴颈修理尺寸分级 (单位:mm)

注:1.各级修理尺寸仍采用原设计尺寸的极限偏差。

2.有特殊要求的凸轮轴,按原设计要求执行。

5)当支承轴颈直径缩小量超过使用限度时,可敷以补偿修复层,使轴颈直径恢复至原设计尺寸或修理尺寸。

6)以两端支承轴颈的公共轴线为基准,中间各支承轴颈的径向圆跳动公差为0.025mm。

7)以两端支承轴颈的公共轴线为基准,凸轮基圆的径向圆跳动公差为0.05mm。

8)安装正时齿轮的轴颈,其尺寸应符合原设计规定。以两端支承轴颈的公共轴线为基准,其轴颈的径向圆跳动和轴向止推端面的轴向圆跳动公差均为0.03mm。

9)支承轴颈表面粗糙度值不大于Rα0.8μm;凸轮和驱动机油泵的偏心轮的表面粗糙度值不大于Rα1.6μm;轴向止推端面的表面粗糙度值不低于Rα3.2μm;其他加工面的表面粗糙度应符合原设计规定。

2.凸轮轴的修理方法

(1)凸轮轴的校直根据检验结果,在校直前做好弯曲方向的标记,再按标记进行校直。校直时可在平台上用V形铁支撑凸轮轴的两端轴颈,利用手动压力机进行校直。

(2)凸轮轴轴颈的修磨 凸轮轴轴颈磨损后的修复方法有两种:一种是按修理尺寸磨削后配用相应尺寸的轴承;另一种是利用电镀法恢复至标准尺寸,并配用标准轴承。无论采用哪种方法,都应在修磨前先校直,消除弯曲变形。轴颈光磨后,其圆柱度误差不大于0.005mm,表面粗糙度值不大于Rα0.8μm;为便于安装,最小轴颈应大于凸轮总高度1~1.5mm。

(3)凸轮的磨削 当凸轮表面累积磨损量(包括修理加工磨削量)不超过0.8mm时,允许用直接修磨的方法恢复凸轮;当累积磨损量超过0.8mm需要修理时,可在凸轮的局部或全部表面上敷以补偿修复层。凸轮磨削通常在专用凸轮轴磨床上进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。