1.曲轴的磨损规律

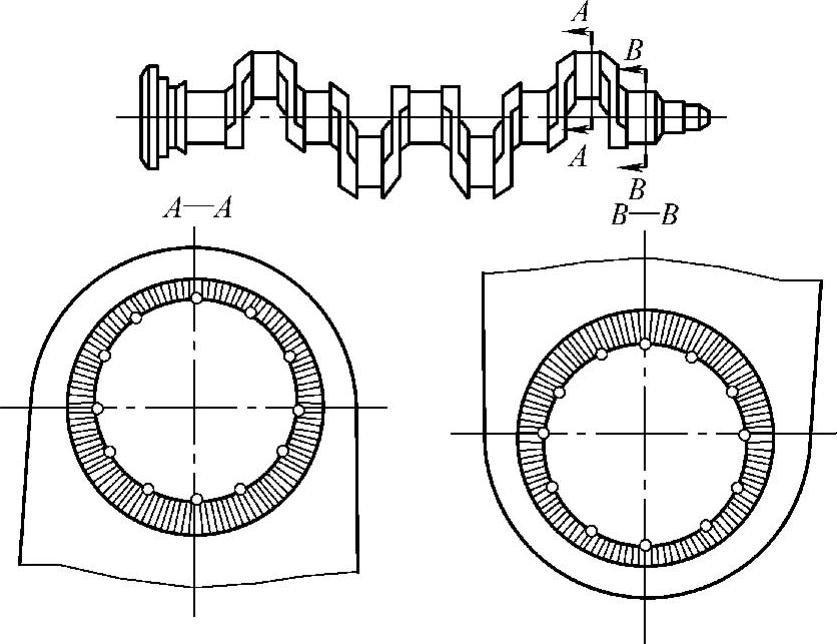

在曲轴长期运转过程中,主轴颈和连杆轴颈尺寸会减小,也会因磨损不均匀而使圆度和圆柱度误差增大。磨损不均主要表现在:径向磨损成椭圆形(圆度误差大),轴向磨损成锥形(圆柱度误差大),如图4-13所示。

主轴颈的磨损特点是:径向磨损成椭圆形,磨损量最大的部位靠近连杆轴颈一侧。如果主轴颈两侧均有连杆轴颈,则主轴颈在两曲柄臂120°夹角间的表面磨损量最大。主轴颈沿轴向的磨损也是不均匀的,一般没有规律性。主轴承的径向磨损与主轴颈相对应,磨损量最大的部位总是在下轴承上,中间主轴承的磨损量大于两端的磨损量。当主轴承数目增多时,轴颈和轴承磨损会显著减少。

图4-13 曲轴轴颈的磨损规律

连杆轴颈磨损的特点是:径向磨损成椭圆形,磨损量最大的部位在轴颈的内侧,即靠近曲轴中心线的一侧;轴向磨损成锥形,磨损量最大的部位一般在油孔杂质沉积一侧和轴颈受力大的部位。连杆轴颈的磨损速度通常比主轴的磨损速度快一两倍,这主要是由连杆轴颈的负荷较大,润滑条件较差造成的。

2.曲轴的变形规律

曲轴在周期性变化的气体压力、往复运动质量的惯性力、旋转运动的离心力以及曲轴扭转振动和弯曲振动所形成的附加应力等的共同作用下,极易产生弯曲和扭曲变形甚至断裂。

曲轴弯曲、扭曲变形的主要原因:一是汽车重载起步时离合器放松过猛,曲轴受到过大的冲击载荷;二是长期超负荷运转,发动机连续出现爆燃;三是主轴颈或主轴承座孔不同轴;四是发动机因缺润滑油或轴瓦间隙过小而烧瓦抱轴;五是曲轴飞轮组的平衡性能差。曲轴弯曲变形后,将加剧活塞连杆组和气缸以及曲轴和轴承的磨损,甚至加速曲轴的疲劳折断。

3.曲轴的检修

(1)曲轴裂纹的检修

1)曲轴裂纹的检验。曲轴裂纹多发生在主轴颈或连杆轴颈与曲柄相连的过渡圆角处以及轴颈中间的油孔处。

曲轴裂纹可以用磁力探伤、超声波探伤、着色探伤(渗透法)等方法检验,也可用浸油敲击法检验。当用浸油敲击法检查时,应先将洗净的曲轴放在煤油中浸泡片刻,然后将其取出并擦净表面,在可能产生裂纹的部位撒上白粉,用锤子分段敲击每个曲柄臂,裂纹内的煤油受振动会从裂纹中渗出,在裂纹处的白粉上显出油迹。若白粉上有明显油迹出现,则表明该处有裂纹。

2)曲轴裂纹的检修方法。曲轴裂纹可以结合修理尺寸法修复,当不能用修理尺寸法修复时,可采用二氧化碳气体保护焊、喷涂等方法修复。

曲轴修复前不得有裂纹,但轴颈上沿油孔四周有长度不超过5mm的短浅裂纹或有未延伸到轴颈圆角和油孔处的纵向裂纹(轴颈长度小于或等于40mm的,裂纹长度应不大于10mm;轴颈长度大于40mm的,裂纹长度应不大于15mm)时,允许修复后使用。

(2)曲轴变形的检修

1)曲轴变形的检验。

①曲轴弯曲变形的检验。将曲轴两端的主轴颈支撑在检验平板上放置的V形架上,用百分表测量曲轴中间一道主轴颈的径向圆跳动误差,测量值即为曲轴的弯曲度。主轴径为偶数的,应测量中间两主轴径的径向圆跳动误差,并以最大者为准。

②曲轴扭曲变形的检验。可将曲轴两端的主轴颈支持在平板上的V形架上,然后将在同一平面上最外侧的两个连杆轴颈(如6缸曲轴的第1、6连杆轴颈)转到水平位置,用百分表分别测量出两个连杆轴颈的高度。若两个高度不相等,则表示曲轴有扭曲变形。利用两连杆轴颈的高度差值δ,可计算出连杆轴颈的扭曲角θ(°)。(https://www.xing528.com)

式中 R——曲柄半径(mm);

δ——两连杆轴颈高度差(mm)。

2)曲轴变形的修理方法

①曲轴弯曲变形的修理方法。曲轴的弯曲度不超过0.05mm时可不加修整;弯曲度为0.05~0.10mm的,可以结合轴颈磨削予以修正;弯曲度超过0.10mm的,应予以校正。

曲轴弯曲的校正可以在压力机上进行。校正时,应在压力机的压杆与曲轴轴颈之间垫铜片,以免损伤轴颈表面。在校正过程中,要使校正量比弯曲量稍大,以消除弹性变形的影响。校正量的大小与曲轴材料和弯曲强度有关。铸铁和中碳钢曲轴弯曲变形量为0.10mm时,校正量为3~4mm,保压1~2min即可。对球墨铸铁曲轴,校正量为1~1.5mm。当曲轴变形量较大时,必须反复多次进行校正,直至符合标准。校正后的曲轴应垂直存放,并用锤子轻击轴颈两侧曲柄臂,以消除曲轴受压变形时产生的内应力,也可在300~500℃下保温0.5~1h后自然冷却,以消除内应力。

②曲轴扭曲变形的修理方法。通常要求曲轴的扭曲角小于30´,否则可结合修磨曲轴予以修正。

(3)曲轴磨损的检修

①曲轴磨损的检验。主轴颈和连杆轴颈的磨损情况可用外径千分尺检验。在每个轴颈靠近曲柄臂的两个截面内多次测量,找出同一个截面内轴颈直径的最大值和最小值,二者差值的1/2即为该截面的圆度误差。两个截面中轴颈最大值和最小值差值的1/2即为该轴颈的圆柱度误差。取两个截面圆度误差中最大的作为该轴颈的圆度误差。

②曲轴磨损的修理方法。通常曲轴轴颈的圆度误差不大于0.01mm,使用极限为0.05mm;圆柱度误差不大于0.01mm,使用极限为0.08mm。当超过使用极限时,通常采用修理尺寸法修理。

当用修理尺寸法修理时,轴颈直径的缩小尺寸,各车型均有分级标准。为了保证曲轴的强度,通常汽油机轴颈直径最大缩小量为1.5~2mm,柴油机的为2~3mm。当曲轴轴颈磨损量超过最大修理尺寸时,应更换曲轴。如果多数轴颈磨损后的尺寸还在使用极限范围内,仅个别轴颈磨损严重,而暂时又无新曲轴可更换,则可对磨损严重的轴颈采取振动堆焊、喷涂、刷镀或电镀(镀硬铬)等方法进行修理。

修复后的曲轴不得有焊渣、毛刺、金属飞溅等杂物,加工表面不得有肉眼可见的刻痕、黑点、碰伤、凹陷、伤痕、孔眼及其他缺陷。但用电振动堆焊修复的曲轴表面允许有细微的龟裂纹。在曲轴磨削后,同名轴颈必须为同级修理尺寸。主轴颈及连杆轴颈的表面粗糙度值应不大于Rα0.8μm,圆角处的表面粗糙度值应不大于Rα1.6μm。

曲轴修理后应在曲轴动平衡机上进行动平衡试验,其不平衡量应符合原设计规定。通常曲轴每端允许的动不平衡量为100g·cm。

修复后的曲轴轴颈直径在80mm以下的,要求其圆度和圆柱度误差均不大于0.005mm;轴颈直径在80mm以上的,要求其圆度误差不大于0.025mm,圆柱度误差不大于0.04mm。

(4)曲轴其他部位的检修

1)曲轴后端轴承孔。曲轴后端变速器第一轴轴承孔与轴承的配合过盈量为0.021~0.028mm。若轴承孔磨损松旷或与曲轴轴线不重合,则当其径向圆跳动误差超过0.06mm时(在轴承孔座内测量),应对轴承孔进行镶套修复。

2)曲轴后端凸缘。曲轴后端安装飞轮的凸缘端面应与曲轴轴线垂直,在端面边缘测量时,其轴向圆跳动误差应不大于0.06mm,若超过此标准,则应予以修复或加垫片调整,以防止飞轮工作时偏摆。飞轮螺栓孔磨损变形后应予以修复,螺栓与孔的配合间隙为0~0.07mm,最大不超过0.10mm。

3)定位基准的修复。曲轴轴颈磨削的定位基准一般采用正时齿轮轴颈和曲轴后端凸缘外表面。为保证其同心度,要求正时齿轮轴径向圆跳动误差不大于0.03mm,后端凸缘外表面径向圆跳动误差不大于0.04mm,否则应进行修整或校正。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。