1.连杆的检修

(1)连杆的检验 连杆的检验主要包括裂纹检验、变形检验(大端孔的圆度和圆柱度及弯曲、扭曲的检验)和连杆螺栓及孔的检验(螺纹损伤、长度的检验)。

1)连杆裂纹的检验。连杆裂纹通常用磁力探伤仪检验,连杆不允许有任何裂纹。

2)连杆螺栓及螺纹的检验。当目视检查连杆螺栓和连杆上的螺纹损伤超过2牙,连杆螺栓有明显的凹痕或裂纹、拉长等缺陷时,应更换连杆螺栓。

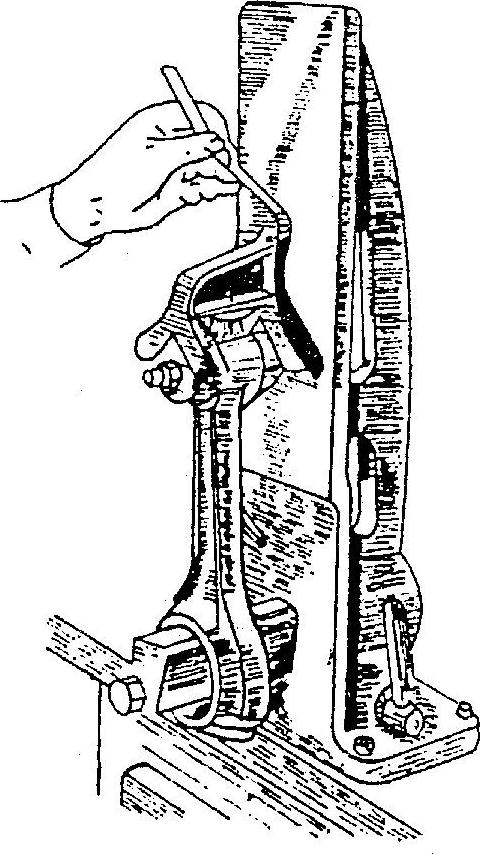

图4-8 连杆检验器

3)连杆大端孔的圆度和圆柱度检验。检验时,将连杆大端轴承取下,清洁承孔,然后将轴承盖正确装在连杆体上,并按规定力矩拧紧连杆螺栓或螺母。用内径百分表测量连杆大端轴承承孔的圆度和圆柱度误差,通常要求均不得大于0.025mm。

4)连杆弯曲、扭曲变形的检验。连杆的弯曲、扭曲变形,通常在连杆检验器上进行检验。图4-8所示为常用的一种连杆检验器。在连杆大端轴承承孔的圆度和圆柱度检验符合技术要求后,装上已铰配好的活塞销或按连杆小端承孔选配标准心轴,然后将连杆大端安装在连杆检验器的可调横轴上,拧动调整螺钉使半月键向外扩张,把连杆固定在检验器上。将带有V形槽的三点规跨放在连杆小端的心轴上,轻轻移动,使三点规的测点与检验器的平板相接触。用塞尺测量三点规各测点与检验器平板间的间隙值,即可判断连杆有无弯曲、扭曲变形。

通常三点规的三个测点共面,且与V形块垂直,两下测点间的距离是100mm,上测点与两下测点连线的垂直距离也是100mm。用三点规检测连杆变形的结果如下:

①正直。如果三个测点都与平板接触,则说明连杆既无弯曲变形也无扭曲变形。

②弯曲。如果上测点与平板接触而两下测点不与平板接触,且两下测点与平板的间隙相等,或两下测点均与平板接触而上测点不与平板接触,则表明连杆仅存在弯曲变形。这时测得的间隙值就是连杆在100mm长度上的弯曲度值。

③扭曲。如果只有一个下测点与平板接触,且上测点与平板的间隙等于另一测点与平板间隙的1/2,则表明连杆仅存在扭曲变形。此时下测点与平板的间隙就是连杆在100mm长度上的扭曲度值。

④弯曲和扭曲并存。如果只有一个下测点与平板接触,则说明连杆弯曲变形和扭曲变形共存。此时,另一下测点与平板的间隙就是连杆在100mm长度上的扭曲度值,而不与平板接触的上测点和下测点与平板间隙差值的1/2就是连杆在100mm长度上的弯曲度值。如果只有一个上测点与平板接触,此时两个下测点与平板间隙之差就是连杆在100mm长度上的扭曲度值,而两个下测点与平板间隙之和的1/2就是连杆在100mm长度上的弯曲度值。

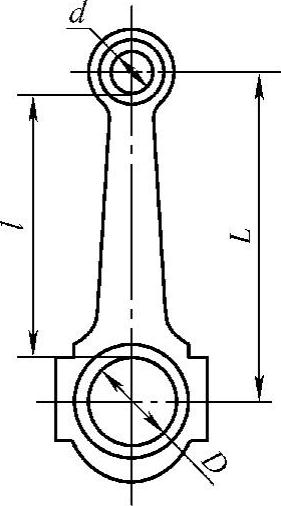

图4-9 连杆两轴承

孔轴线距离的检验

连杆的弯曲度、扭曲度应符合原厂规定。通常国产汽车要求:连杆上下承孔轴线应在同一平面内,其平行度误差≤100:0.03(即弯曲度);在与此平面垂直的方向,轴线的平行度误差≤100:0.06(即扭曲度)。当超过此限度时,应进行校正。在连杆经校正后,应重新检查其弯曲、扭曲变形是否符合技术要求。

⑤连杆大小端轴承轴线相互位置误差的检验。连杆大小端轴承轴线平行度误差可在连杆检验器上检查。两轴线距离可用连杆上下轴承轴线距离检验仪检验,也可用普通量具进行检验。如图4-9所示,检验时,先用游标卡尺测量出上下两轴承孔内侧距离l,再用内径百分表测出上下两轴承孔直径D和d,即可用式(4/1)算出两孔轴线中心距L。

L=l+(D+d)/2(4-1)

连杆大小端轴承轴线中心距误差应小于0.60mm。

(2)连杆的校正 连杆弯曲和扭曲可分别在连杆弯曲和扭曲校正器上校正。当连杆的弯曲和扭曲变形同时存在时,一般的做法是先校正扭曲变形,再校正弯曲变形。如果同时存在的两种变形均超过技术要求,则应更换连杆。

连杆弯曲和扭曲校正完毕后,应对连杆进行人工时效处理,以消除残留应力。时效处理的温度为400~450℃,保温时间为0.5~1.0h,之后随炉冷至室温。

(3)连杆衬套的修配(https://www.xing528.com)

1)连杆衬套的选择与安装。在修理过程中,若活塞、活塞销已换新件,则连杆衬套也必须更换。更换连杆衬套必须在连杆检查、校正之后进行。衬套与连杆小头的配合应有0.10~0.20mm的过盈量。新衬套在压入前应检查连杆小头是否有损伤、毛刺等,以免擦伤衬套外圆。压入时衬套应放正。对于整体式衬套,应使油孔对正;若为两半截式衬套,则应使衬套压至连杆油孔的边缘,以保证机油流动畅通,露出的连杆小头端面部分可用锉刀修平。

2)连杆衬套的铰削过程

①选择铰刀。根据活塞销实际尺寸选择铰刀,并将其夹紧在台虎钳上,使其与钳口平面保持垂直。

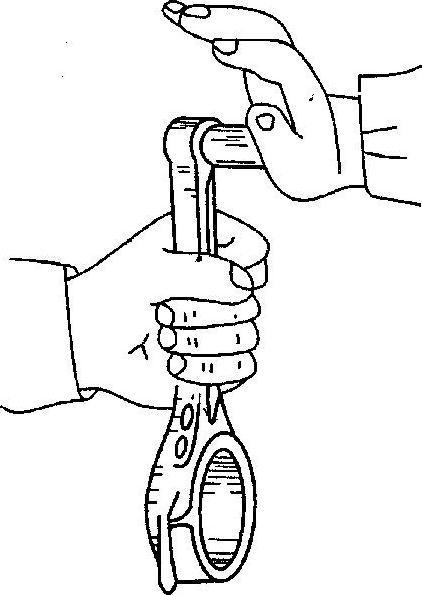

②微调铰刀。将连杆小头套入铰刀,用一只手拖住连杆大头,用另一只手压下连杆小头,以刀刃露出衬套上端面3~5mm为第一刀的铰削量进行铰削。若铰削量太大或太小,则会使连杆在铰削过程中发生摆动,易将衬套铰成菱形或喇叭口形。

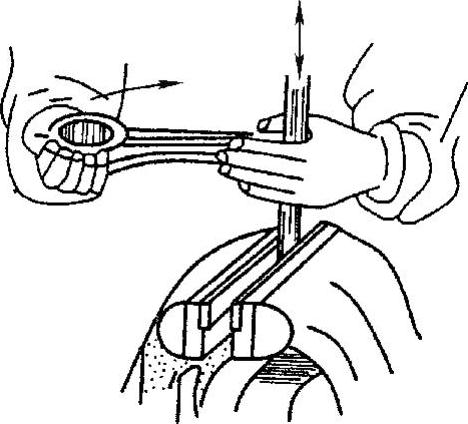

③铰削。用一只手握住连杆大头,水平而均匀地用力扳转,用另一只手把持小端向下稍施加压力进行铰削,如图4-10所示。当衬套下平面与铰刀下端相平时停止铰削,此时将连杆小端下压,使衬套平稳地脱出铰刀,以免出现棱坎。铰刀的调整量以将螺母旋转60°~90°为宜。在铰刀直径不变的情况下,将连杆翻转一面再铰一次。

图4-10 连杆小端衬套的铰削

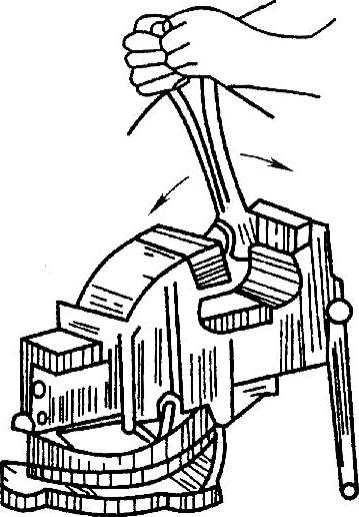

④试配。为防止铰削过度,应边铰削边用活塞销试配。当铰削到能用手掌的力将活塞销推入衬套长度1/3~2/5时,应停止铰削。此时应将活塞销压入或用木锤打入衬套内,并夹持在台虎钳上,往复扳动连杆(见图4-11),然后压出活塞销,检查衬套的接触面是否符合要求。

⑤修刮。根据接触面积和松紧程度,最后用刮刀做微量修刮。修刮的要领与修刮活塞销座孔的要领相同。若以手掌的力将活塞销推入连杆衬套时感觉略有阻力,则说明松紧度合适,如图4-12所示。衬套的接触面积应均匀分布,轻重一致,实际接触面积应不小于总接触面积的75%。

2.活塞连杆组的装配

(1)连杆轴承的选配 连杆轴承是根据连杆轴颈的修理尺寸和连杆大端轴承座孔的尺寸来选配的。轴承的缩小尺寸应与轴颈的修理尺寸一致。轴承与轴颈的配合间隙可以通过刮削、镗削或拉削的方法达到。轴承高出座面的距离及调整垫片应符合规定。

图4-11 活塞销与衬套试配

图4-12 松紧度试验

(2)活塞连杆的装配

1)热装法。对于全浮式活塞,可将活塞放入水中加热。在水沸腾后取出活塞,并将活塞销座孔擦干净,然后将涂有润滑油的活塞销用拇指压入活塞一端的销座孔内。在连杆衬套孔内涂一层清洁的润滑油,再继续推活塞销使其顺利地通过连杆衬套进入活塞另一端的销座孔内,直至活塞销端面与活塞销卡环槽内平面端面齐平,再装入卡环。

在活塞冷却至常温后,测量活塞的圆度误差,应与装配前的测量值相等,不允许出现反椭圆现象,否则说明活塞销装配得太紧,应重新组装。在将连杆与活塞销和活塞装配好后,应再次测量活塞裙部的圆度误差。

2)压入法。对于半浮式活塞,可用专用夹具将活塞销压入活塞销座孔和连杆小头承孔内。

在将活塞与连杆装配好后,在连杆直线度检验仪上检查活塞裙部轴线与连杆大头孔轴线的垂度误差,应符合原厂规定。活塞销座孔与连杆小头两端面应保持1mm左右的间隙。装配好的连杆总成在同一台发动机上的重量差应符合规定。

(3)活塞偏缸的检验 在活塞与连杆装配后,未装活塞环前,应按规定将其装入气缸,然后连接连杆轴颈,拧紧连杆螺栓或螺母至规定力矩。转动曲轴使活塞处于上、下止点位置,再用塞尺测量活塞头部各方向与气缸壁的间隙。如果多个方向的数值相同,则表示装配合适;如果不相同,则说明有偏缸现象,应予以校正并重新装配后检验。

(4)活塞连杆组的装配 在将活塞连杆组装进气缸之前,应用专用工具将活塞环按要求装进活塞环槽内,检查确认活塞的安装位置、方向及装缸顺序无误后,在气缸壁和组合件上涂一层清洁的润滑油,调整好活塞环开口方向,用专用工具把活塞环压紧,并用锤子的木柄轻击活塞顶部,使其进入气缸。在连杆盖轴承内表面涂一层清洁的润滑油,按记号安装连杆盖,并按规定力矩拧紧连杆螺母。注意:若原车装有调整垫片和螺母锁销,则应按规定将其装复,不得漏装。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。