1.气缸的磨损规律

发动机气缸的技术状况直接影响汽车的动力性、经济性及其他性能。气缸的磨损程度也是判断发动机是否需要大修的主要依据之一。

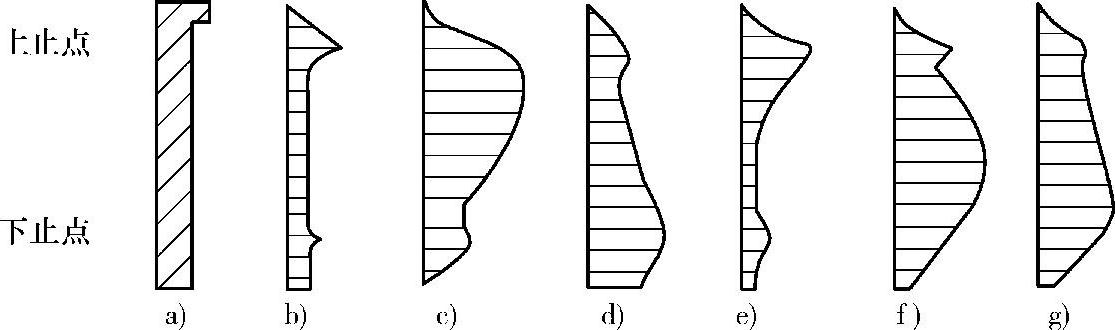

发动机气缸的工作环境十分复杂和恶劣,如高温、高压、润滑不良、化学腐蚀、冷热交替、载荷交变等。气缸磨损的原因也极其复杂,但气缸磨损仍然有一定规律。气缸磨损规律可用缸壁轴线方向上的磨损图来表示,如图4-1所示。

图4-1a是汽缸未磨损时的情况。图4-1b是正常的磨损图。沿气缸轴向纵截面看,气缸磨成上大下小的不规则锥形。最大磨损部位处于活塞上止点位置第一道活塞环相对应的缸壁处。活塞环接触不到的上口几乎没有磨损,形成一个明显的台阶(俗称缸台)。原因是活塞在到达上止点附近时,气环受到燃气压力作用并以很高的压力比压向气缸,摩擦面的相对滑动接近为零,润滑油难以形成保护油膜,致使气缸表面的磨损程度加大,形成台阶。气缸中部的润滑条件较好,磨损较小且不易形成台阶。气缸油环在下部的润滑环境也非常恶劣,磨损量也相对大一些。

图4-1 气缸的磨损规律

图4-1c是发动机长期工作在多尘的环境下,进气时吸入大量的尘埃或严重的积炭磨料磨损图。尘埃从上部被吸入,积炭在上部形成,所以气缸上部磨损量较大,磨损的最大量在上止点的下部,形成中间大、两头小,类似“腰鼓形”的磨损。

图4-1d是润滑油中含有大量的金属碎屑或尘埃等杂质的磨损图。飞溅在缸壁上的润滑油在重力的作用下自下而上分布,致使缸壁的下部磨损严重。

图4-1e是熔着磨损图。在缸壁上止点第一环处的磨损量是正常磨损量的许多倍,摩擦面呈现金属熔融的状态,边缘呈现不规则、不均匀的沟痕。

图4-1f是低温频繁起动或使用高硫燃料的腐蚀磨损图。在上止点第一环处的磨损量超过正常磨损量的1~2倍,气缸中部的磨损量是正常磨损量的4~6倍。这是因为气缸的腐蚀磨损较大,剥落下来的金属微粒在活塞运动的较大区域发生了严重的磨料磨损。

图4-1g是发动机长期在冷却液温度过低的状态下造成的缸壁磨损图。这是因为缸套下部的冷却液温度较低,所以下部的磨损量较大。

发动机工作时造成气缸磨损的实际情况是复杂多变的,上述各种磨损往往同时存在且相互影响。例如,气缸的上部腐蚀磨损产生的杂粒会引起气缸中部的磨料磨损,致使活塞环和缸壁磨损严重,影响气缸的密封性,破坏气缸的正常润滑,温度过高,又会造成熔着磨损。

气缸沿圆周方向的磨损也是不均匀的,一般形成不规则的椭圆形,其磨损量往往相差3~5倍,最大磨损量在气缸轴向磨损量最大的横截面上,最大径向磨损区往往接近进气门对面。

2.气缸体的变形规律

气缸体在使用过程中发生变形的现象是普遍存在的,也有一定的规律性。气缸体与气缸盖的结合面往往产生翘曲变形;气缸体上下平面在螺纹孔周围易产生凸起;螺纹承受很高的燃烧压力作用而发生变形。气缸体的最大变形发生在中间轴承孔附近。

3.气缸盖的变形规律

气缸盖与气缸体的结合面往往发生翘曲变形,主要原因是气缸盖螺栓拧紧力矩过大,在螺纹孔周围产生凸起,冷却水道孔边缘处易产生腐蚀等。

4.气缸体的检修

(1)气缸体裂纹的检修

1)气缸体裂纹的检验。气缸体产生裂纹的部位与其自身的结构有关。不同车型的气缸体易裂部位也不尽相同,但大多数发生在冷却水道的薄壁处以及应力集中部位。在维修中,气缸体与气缸盖的明显裂纹可直观检查,细微和内部裂纹常用水压试验法、磁力探伤法和渗透法进行检测。

渗透法的检测原理是:在被检查的零件表面涂上渗透液,使之渗透到零件表面的裂纹中,然后将表面多余的渗透液除去,再在零件表面涂上一层显示剂,将裂纹中残存的渗透液吸出,从而显示出裂纹的部位。

渗透法有着色法和荧光法之分。着色法是在渗透液中加入显示性较强的红色染料,在白色的显示剂衬托下能清楚地将裂纹显示出来。荧光法是在渗透液中加入荧光物质,在喷涂显示剂后,若零件表面有裂纹,则用紫外线照射时,裂纹中残存的荧光物质能发出明亮的荧光,从而查出裂纹所在部位和形状。

2)气缸体裂纹的修理方法。气缸体裂纹的常见修理方法有环氧树脂胶粘法、补钉法、补板法、补焊法和堵漏剂法。

①环氧树脂胶粘法。见本书第二章有关内容。

②补钉法。这是修补气缸体、气缸盖的一种老方法,适用于受力不大、强度要求低和裂纹范围较小的平面部位。其操作步骤如下:

A.在裂纹两端钻φ2~φ3mm的止裂孔。

B.沿裂纹每隔4~5mm钻一个φ2~φ3mm的通孔,然后攻螺纹(一般是锥形螺纹),螺纹不直接攻穿。

C.将纯铜螺钉的螺纹部分涂白漆后拧入,在高出1.5~2mm处切断。

D.在每个间隔处钻孔、攻螺纹、拧紧螺钉、填满裂纹、切断。

E.锤打高出的部位。

F.修平,必要时辅以锡钎焊,以防渗漏。

③补板法。当气缸体外部平面部位产生裂纹时,可采用此方法修理。方法是:先将裂纹部位刨去约3mm,再在玻璃纤维布和钢板(与刨削部位尺寸相同)表面涂环氧树脂胶粘剂,然后依次将它们粘贴在裂纹刨削部位,并攻螺纹,用M6螺钉固定。

④补焊法。当气缸体的破裂发生在受热较大、较弯的部位时,应采用补焊法(常用气焊、焊条电弧焊、氩弧焊和二氧化碳气体保护焊),并采用加热减应法、热焊法消除焊接过程中的内应力和热变形。

气焊、焊条电弧焊适用于铸造零件,氩弧焊适用于铝合金铸造零件。

⑤堵漏剂法。当气缸体受力较小的部位有微小裂纹、砂眼、疏松等缺陷时,可用缸体堵漏剂堵补。将100g堵漏剂倒入气缸盖出水口中,装好节温器,加足清水,并将0.3MPa的高压空气导入冷却系统以增大水压,使堵漏剂充满水套各缝隙,以利于粘结胶合。3~5天后,可放出堵漏剂溶液,注入清水。

(2)气缸体螺纹孔的检修 在发动机修理作业中,由于拆装不当或螺纹在工作中磨损而造成螺纹损坏的均可采用镶套法修理。如果螺纹周围及螺栓紧固部位附近龟裂现象严重,应更换缸体。

1)螺纹损伤检验。通常用目测或将螺栓旋入螺孔的方法进行检验。气缸体螺孔螺纹损伤不得多于一牙。

2)螺纹的修理方法。用镶套法修理时,将损坏的螺纹孔扩大,并按规定攻出螺纹,然后装入有外螺纹的螺栓套。螺栓套的内螺纹尺寸应与原螺纹孔的螺纹尺寸相同,外螺纹尺寸则应与螺纹孔扩大后攻制的螺纹尺寸相同,必要时在螺套外侧加止动螺钉,以防螺套松动。

对于某些损伤的螺纹孔,也可以扩大加工成修理尺寸的螺纹,然后配用加大的台阶形螺柱。

(3)气缸磨损的检修

1)气缸磨损的检验。气缸磨损量可用量缸表和外径千分尺测量。用量缸表测量气缸的圆度误差和圆柱度误差时,通常沿气缸轴线方向测量气缸上下不同的三个截面,即活塞在上止点时第一道活塞环下边沿对应的缸壁位置、气缸中间位置、气缸下边缘向上10~20mm位置。每个截面测出其直径的最大值和最小值,然后算出圆度误差和圆柱度误差。圆度误差为同一截面不同方向直径最大值和最小值之差的1/2;圆柱度误差为不同截面直径最大值与最小值之差的1/2。对于多缸发动机,应以误差最大气缸的圆度误差和圆柱度误差为准。圆度误差和圆柱度误差中的任何一个超过大修标准时,都应大修发动机。

2)气缸磨损的修理方法。气缸磨损的修理方法有修理尺寸法和镶套法两种。

进口汽车的气缸经修理后应符合原厂技术要求。国产汽车的气缸经修理后应符合下列技术要求:

①镶装干式气缸套的承孔内径应为原设计尺寸或同一级修理尺寸(见表4-1)。承孔表面的粗糙度值不大于Rα3.2μm,圆柱度公差为0.01mm。气缸套与承孔的配合过盈量应符合原设计规定,无规定时,通常为0.05~0.10mm。有凸缘的气缸套,其配合过盈量可采用0.05~0.07mm;无凸缘的气缸套,其配合过盈量可采用0.07~0.10mm。气缸套上端面应不低于气缸体上平面,也不得高出0.10mm。

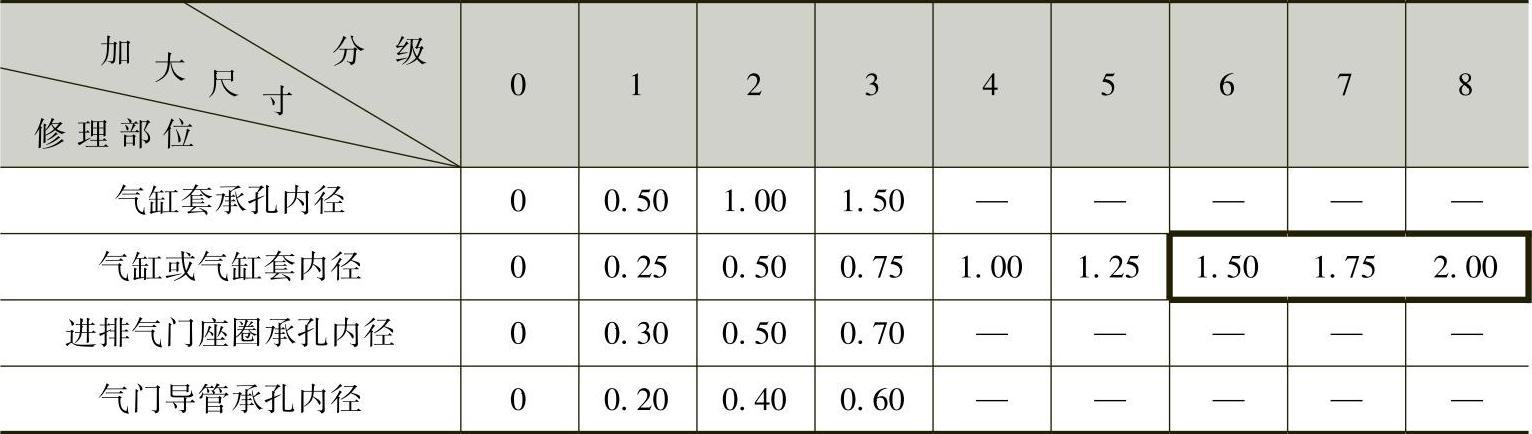

表4-1 气缸体修理尺寸 (单位:mm)(https://www.xing528.com)

注:1.各级修理尺寸仍采用原设计规定尺寸的极限偏差。

2.粗线内尺寸仅适用于柴油机。

②湿式气缸套承孔的内径应为原设计尺寸或同一级修理尺寸(见表4-1)。湿式气缸套与承孔的配合间隙为0.05~0.15mm,安装后气缸套上端面应高出气缸体上平面,并应符合原设计规定(通常为0.05~0.15mm)。

③同一气缸体各气缸或气缸套的内径应为原设计尺寸或同一级修理尺寸(见表4-1),缸壁表面粗糙度值不大于Rα0.8μm。干式气缸套的气缸圆度公差为0.005mm,圆柱度公差为0.0075mm;湿式气缸套的气缸圆度公差为0.0125mm。

(4)气缸体变形的检修

1)气缸体基准面的检修

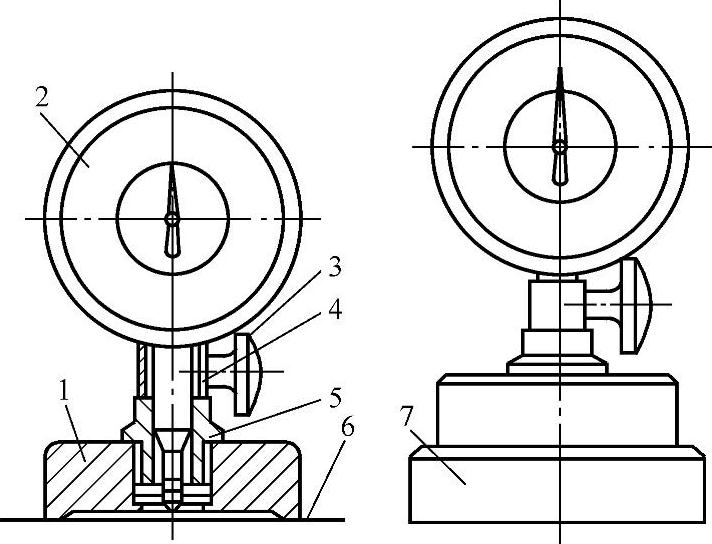

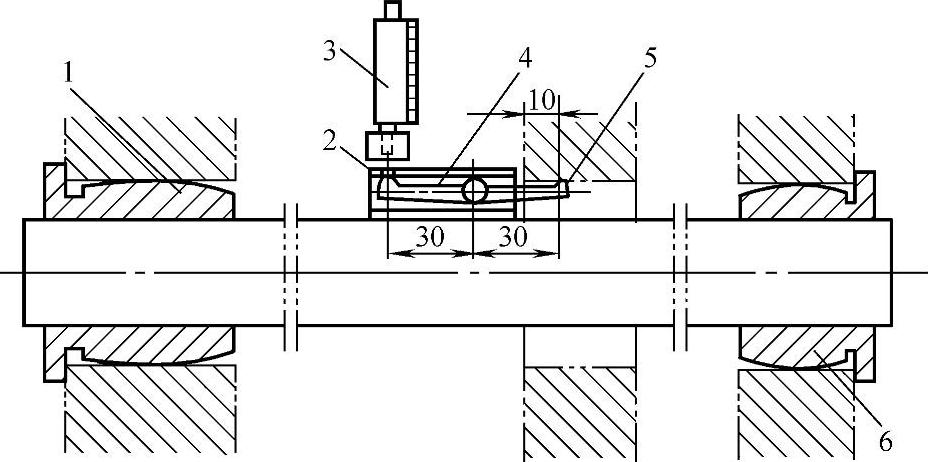

①气缸体基准面的检验。气缸体上平面的平面度在维修前后都要进行检验,通常用直尺和塞尺检验。任意50mm×50mm平面的平面度可用平面度检验仪进行检验,如图4-2所示。气缸体下平面的平面度可在平板上用塞尺检验。

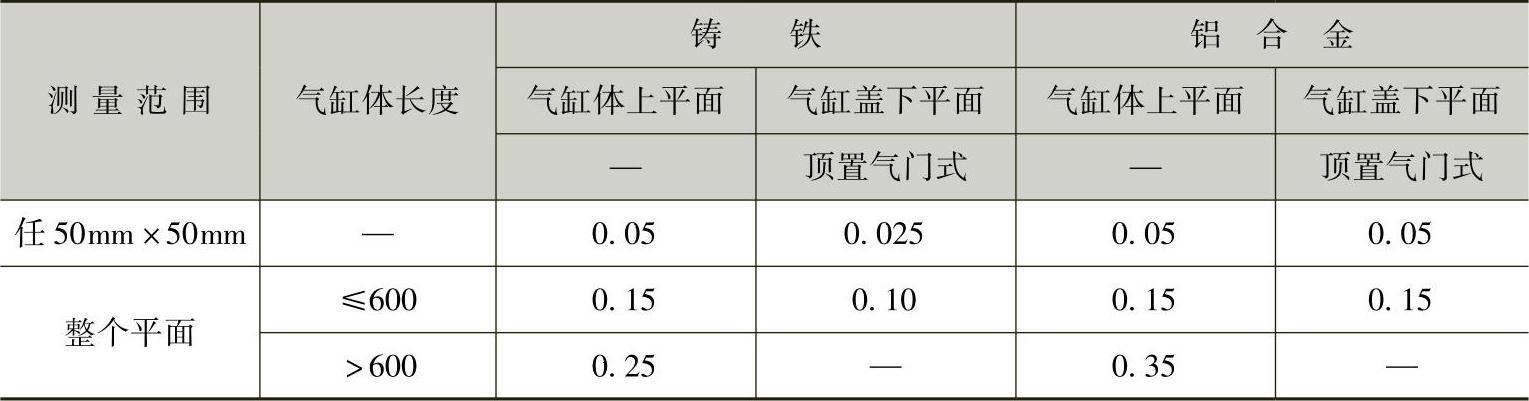

国产汽车气缸体上平面和气缸盖下平面的平面度公差见表4-2。

②气缸体基准面的修理方法。气缸体平面产生翘曲变形超过允许限度后,应采用刮研法或机加工法修理。

A.刮研法。气缸体平面变形较小时可用刮刀刮平。上平面螺纹孔周围的凸起可用磨石、平面砂轮推磨,或用细锉刀修整。

图4-2 平面度检验仪

1—底座 2—百分表 3—锁紧螺栓 4—锁紧套 5—表座 6—被检平面 7—调零规

表4-2 国产汽车气缸体上平面和气缸盖下平面的平面度公差 (单位:mm)

B.磨削法或铣削法。这种方法适用于变形量较大,且设备条件允许的情况。磨削法主要用于铸铁缸体,而铣削法既适用于铸铁缸体,也适用于铝合金缸体。修后的气缸体主轴承孔轴线到缸体上平面的距离应符合原厂技术要求。国产汽车气缸体各结合面,经加工后的表面粗糙度值应不大于Rα3.2μm;汽油发动机气缸体上平面到曲轴轴承承孔轴线的距离不小于原设计基本尺寸0.44mm。

2)气缸体主轴承座孔、凸轮轴轴承座孔的检修

①气缸体主轴承座孔、凸轮轴轴承座孔的检验。当检验主轴承孔的同轴度时,应先将主轴承盖及气缸体主轴承孔清洗干净,再将轴承盖(拆去轴承片)正确地安装到气缸体上,并按标准力矩拧紧螺栓,然后用内径百分表测量主轴承孔的圆度误差和圆柱度误差,确认其符合原设计标准后才可以检验主轴承孔的同轴度。通常主轴承座孔的圆度和圆柱度误差对于铸铁缸体不大于0.01mm,对于铝合金缸体不大于0.015mm。

常用的气缸体主轴承孔同轴度检验仪如图4-3所示。它以气缸体两端主轴承承孔的公共轴线为基准,在两端承孔内装上定心套,再将定心轴安装在定心套内,然后在定心轴上安装检测仪本体、等臂杠杆及百分表。检测时,使等臂杠杆的球形触头触及被测孔的表面,转动心轴时,如果承孔不同轴,等臂杠杆的球形触头便产生径向移动,其移动量经等臂杠杆传给百分表,便可测出该孔的同轴度误差。对不同的承孔进行检测,便可得到各道承孔的同轴度误差。

图4-3 气缸体主轴承孔同轴度检验仪

1—定心轴套 2—本体 3—百分表 4—等臂杠杆 5—球形触头 6—定心轴

气缸体的曲轴、凸轮轴轴承承孔的同轴度误差应符合原设计规定。凡能用减磨合金补偿同轴度误差的,以气缸体两端曲轴轴承承孔公共轴线为基准,所有曲轴轴承承孔的同轴度公差为0.15mm;以气缸体两端凸轮轴轴承承孔公共轴线为基准,所有凸轮轴轴承承孔的同轴度公差为0.15mm。

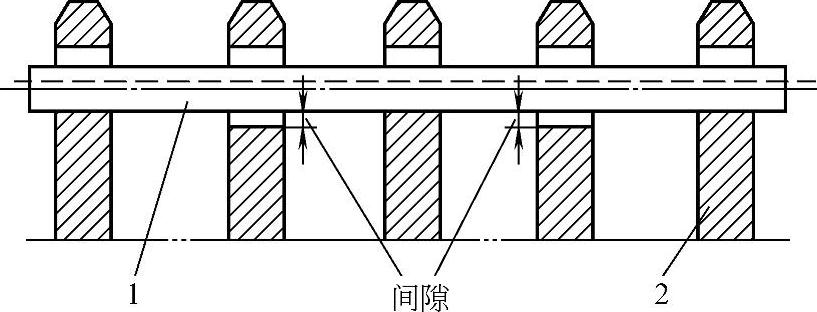

当无同轴度检验仪时,也可用标准杆(或镗瓦机镗杆)和塞尺进行检查,如图4-4所示。

图4-4 主轴承孔同轴度的检查

1—标准杆 2—曲轴轴承

②气缸体曲轴、凸轮轴轴承承孔修理方法。气缸体的曲轴、凸轮轴轴承承孔的同轴度误差不符合原设计规定时,应采用镗削或拉削加工方法进行修理。

5.气缸盖的检修

(1)气缸盖裂纹的检修 气缸盖上的裂纹可分为内部(如燃烧室部位)裂纹和外部(即可从外部看到的)裂纹。气缸盖裂纹的检验和修理方法与气缸体裂纹的相同。

(2)气缸盖变形的检修

1)气缸盖结合平面的检验。气缸盖下平面平面度的检验方法与气缸体上平面平面度的检验方法相同。

2)气缸盖结合平面的修理方法。当气缸盖与气缸体结合面的平面度误差超过0.05mm时,可用磨石或400号砂纸研磨,磨去高的地方,使气缸盖的平面度误差达到规定值;若平面度误差较大,则可用磨削或铣削的方法修理,但加工量不能超过规定值。例如,桑塔纳2000乘用车发动机气缸盖的加工量为0.25~0.45mm,超过此值时应更换缸盖。当变形量过大时,可先局部加热加压校正,然后再用铲削或刮研法修整。

(3)气缸盖螺纹孔的检修 火花塞螺纹孔若有损坏,则可采用镶套法修复。当其他螺纹损坏时,视具体情况采用镶套法或修理尺寸法修复。

6.气缸体组件的装配技术要求(桑塔纳JV型发动机)

1)装配时应更换中间轴密封凸缘油封、曲轴前油封及凸缘衬垫。

2)主轴承盖紧固螺栓分多次紧固至65N·m的规定力矩。

7.气缸盖组件的装配技术要求(桑塔纳JV型发动机)

1)安装时应更换所有密封条或密封衬垫,将气缸盖衬垫标有“OPENTOP”字样的一面朝向气缸盖安装。

2)安装凸轮轴时,先用20N·m的力矩对角交叉地拧紧第二、四道凸轮轴承盖,再用同样的力矩拧紧一、三、五道轴承盖。装好凸轮轴油封后,用80N·m的力矩紧固凸轮轴正时齿轮螺栓。

3)安装气门油封时,应先在油封上涂润滑油,再用塑料导套和专用工具把气门油封装入。

4)安装好凸轮轴后30min内,不得起动发动机,以便液压挺杆的补偿元件在气门弹簧作用下回位,否则气门可能撞击活塞。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。