1.变速器齿轮热处理工艺

常用的20CrMnTi钢制汽车变速器齿轮的加工和热处理工艺路线为:下料→锻造(或堆焊修复)→正火→机械加工→局部镀铜→渗碳→淬火→低温回火→喷丸→磨齿(精磨)。

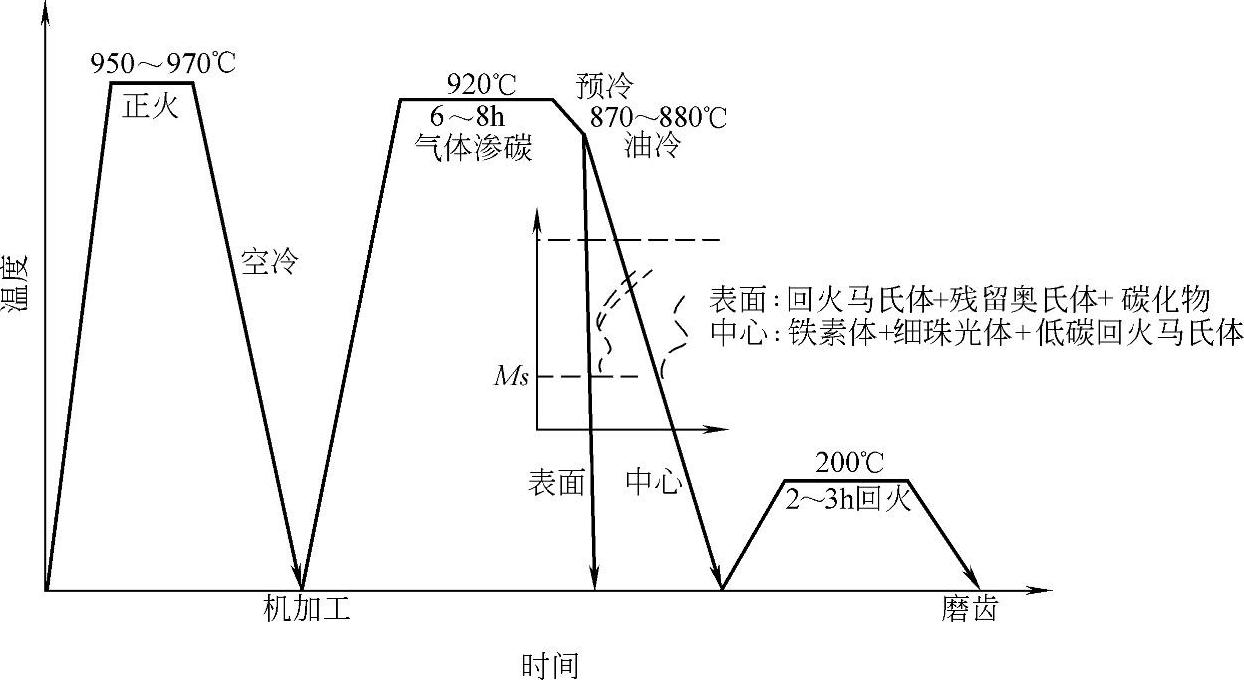

20CrMnTi钢制汽车变速器齿轮热处理工艺曲线如图2-3所示。齿轮毛坯在机械加工前需正火,以利于切削加工,保证齿形合格。20CrMnTi的渗碳温度为920℃,渗碳层厚度为1.2~1.6mm,渗碳时间约7h。渗碳后,自渗碳温度预冷到870~880℃直接油淬,然后200℃低温回火2~3h。经以上处理后的齿面硬度可达到58~62HRC,具有很高的耐磨性;心部硬度为33~48HRC,也具有高强度和足够的冲击韧度。

图2-3 20CrMnTi钢制汽车变速器齿轮的热处理工艺曲线

2.曲轴热处理工艺

常用的QT600-3球墨铸铁曲轴的加工和热处理工艺路线为:铸造(或堆焊修复)→正火→高温回火→机械加工→高频感应淬火。

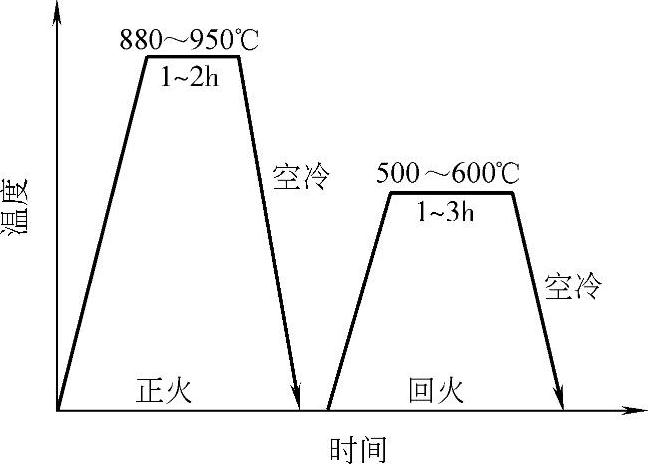

图2-4 QT600-3球墨铸铁曲轴热处理工艺曲线

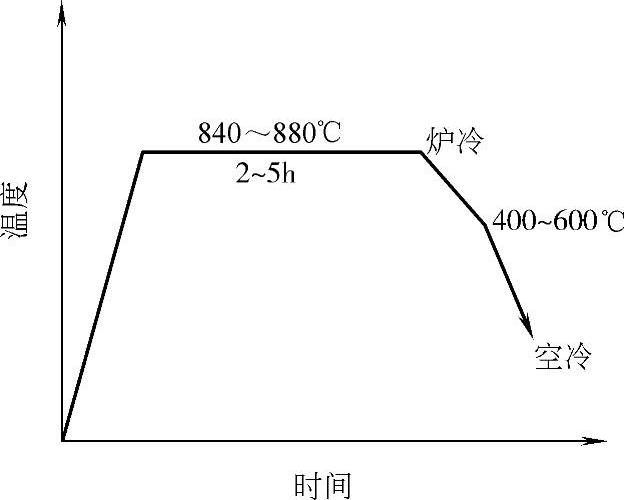

图2-5 HT250灰铸铁变速器壳的热处理工艺曲线(https://www.xing528.com)

QT600-3球墨铸铁曲轴热处理工艺曲线如图2-4所示。正火的目的是获得高强度的珠光体球墨铸铁。正火的方法是将曲轴加热至880~950℃,保温1~2h,然后出炉空冷。由于正火时冷却速度大,常会在铸件中引起一定的内应力,故在正火后再进行一次消除应力的高温回火。回火温度为500~600℃,保温1~3h,而后空冷。曲轴经机械加工后再进行高频感应淬火。经高频感应淬火后轴体硬度为240~300HBW,轴颈表面硬度应不小于55HRC。

3.变速器壳体热处理工艺

常用的HT250灰铸铁变速器壳的加工和热处理工艺路线为:铸造(或焊接修复)→高温退火→机械加工。

HT250灰铸铁变速器壳的热处理工艺曲线如图2-5所示。铸件表面或焊接后的表面,由于冷却速度快而硬度高,不利于切削加工。为了降低硬度,改善切削性能,必须对变速器壳体进行高温退火。退火方法是将变速器壳体加热到840~880℃,保温2~5h,而后随炉缓慢冷却至400~600℃,再置于空气中冷却。

4.凸轮轴热处理工艺

常用的钢制发动机凸轮轴的加工和热处理工艺路线为:下料→锻造(或堆焊修复)→正火→机械加工→局部镀铜→渗碳→淬火→低温回火→喷丸→磨削(精磨)。

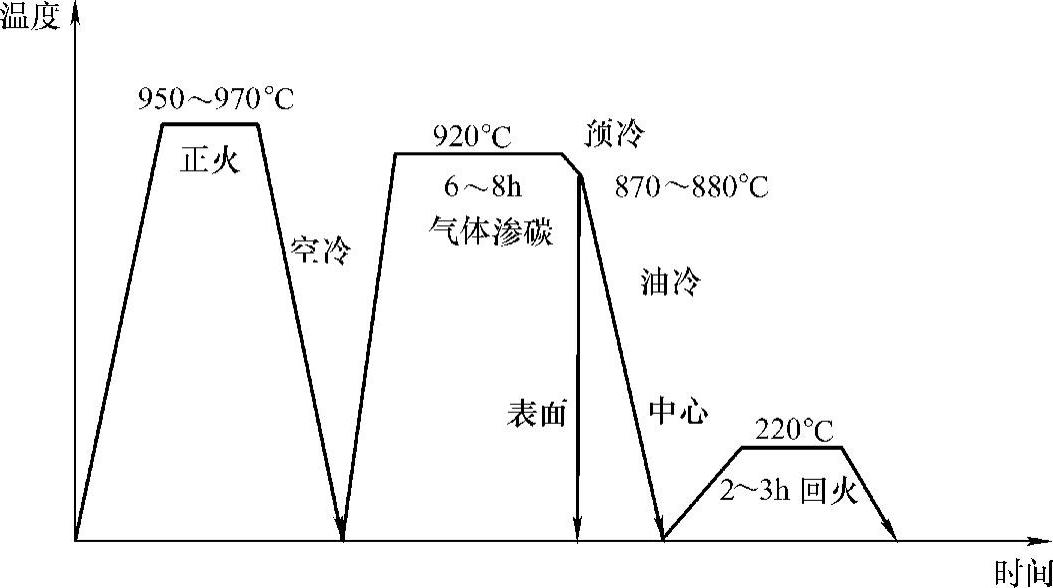

钢制发动机凸轮轴的热处理工艺曲线如图2-6所示。凸轮轴在机械加工前需正火,以利于切削加工。钢制凸轮轴的渗碳温度为920℃,渗碳层厚度为1.2~1.6mm,渗碳时间约7h。渗碳后,自渗碳温度预冷到870~880℃直接油淬,然后220℃下低温回火2~3h。经以上处理后的表面硬度可达到58~60HRC,具有很高的耐磨性,其心部也具有高强度和足够的冲击韧度。

图2-6 钢制发动机凸轮轴的热处理工艺曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。