如前文所述,无线充电机包括功率校正单元、高频逆变器、补偿电路等。为了实现功率控制,还会在功率校正单元和高频逆变器间加入DC-DC变换器。系统需要分级进行调试,分别需要进行PFC调试、高频逆变器调试以及三级联调。在各级调试的基础上,可以进行整车调试。下文介绍了无线充电样机的各部分测试。

(1)PFC单元

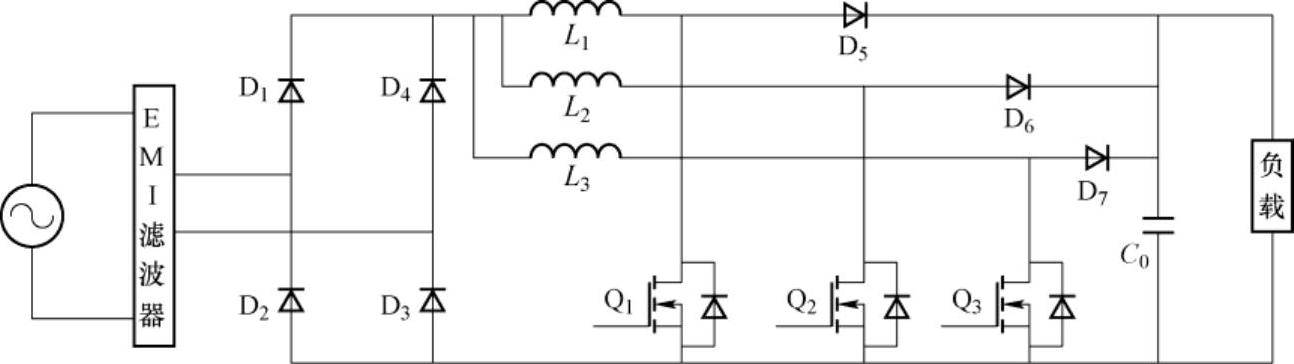

图4-23所示为样机功率因数校正单元拓扑,为了降低设备体积,提高可靠性,采用了三相交错式升压电路作为功率因数校正拓扑。

图4-23 功率因数校正单元拓扑

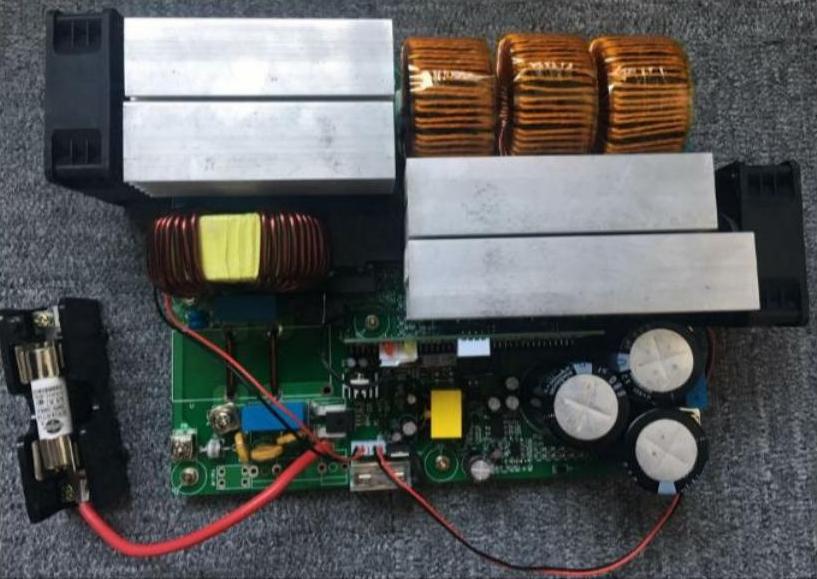

这种拓扑的主要优点是结构成熟可靠、单个器件应力较小,减小了电感设计难度和体积,降低了电压电流纹波,能够实现较高效率。图4-24所示为PFC硬件样机。

图4-24 PFC硬件样机

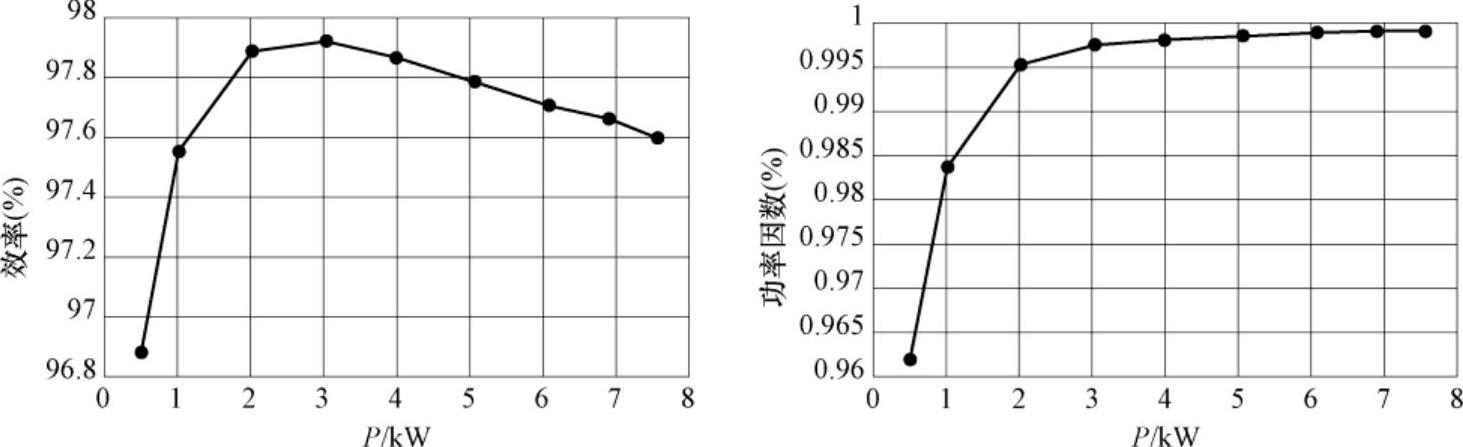

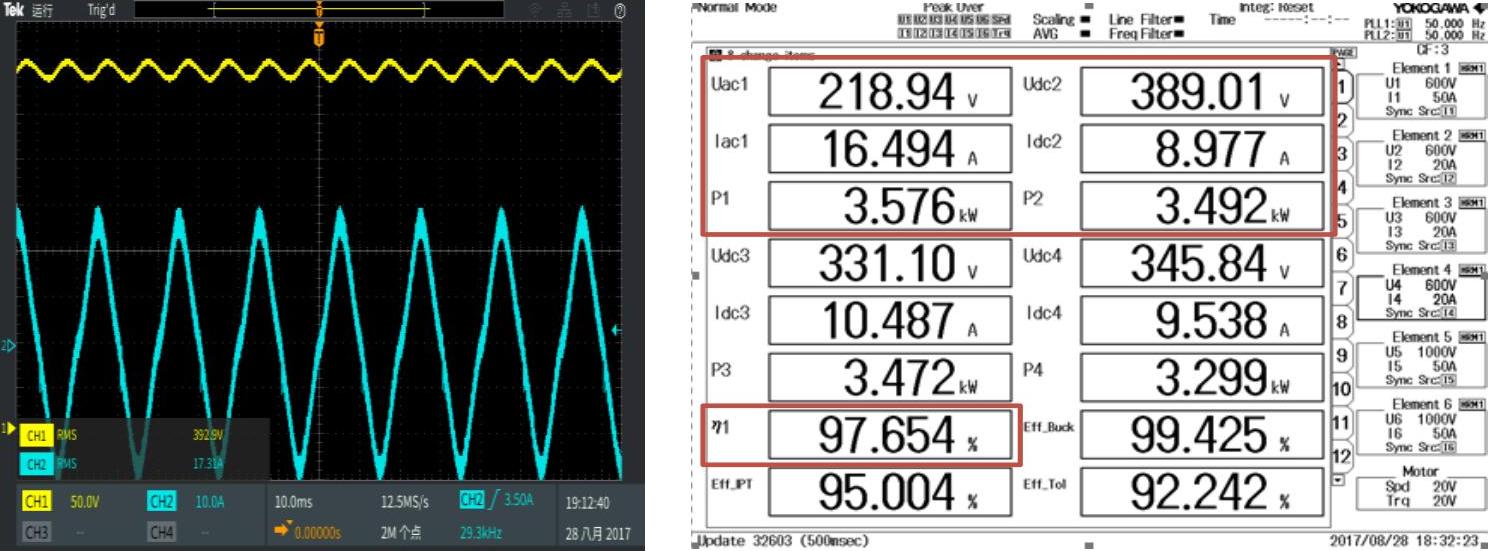

该PFC单元的实验测试结果如图4-25和图4-26所示。该功率校正单元的输出效率可达97.9%,输出功率因数大于0.995。样机的输出功率大于7kW,满足对于2级充电机的功率要求。

图4-25 PFC效率和输入功率因数

图4-26 输入电压、电流与PFC输出效率、功率

(2)高频逆变器测试

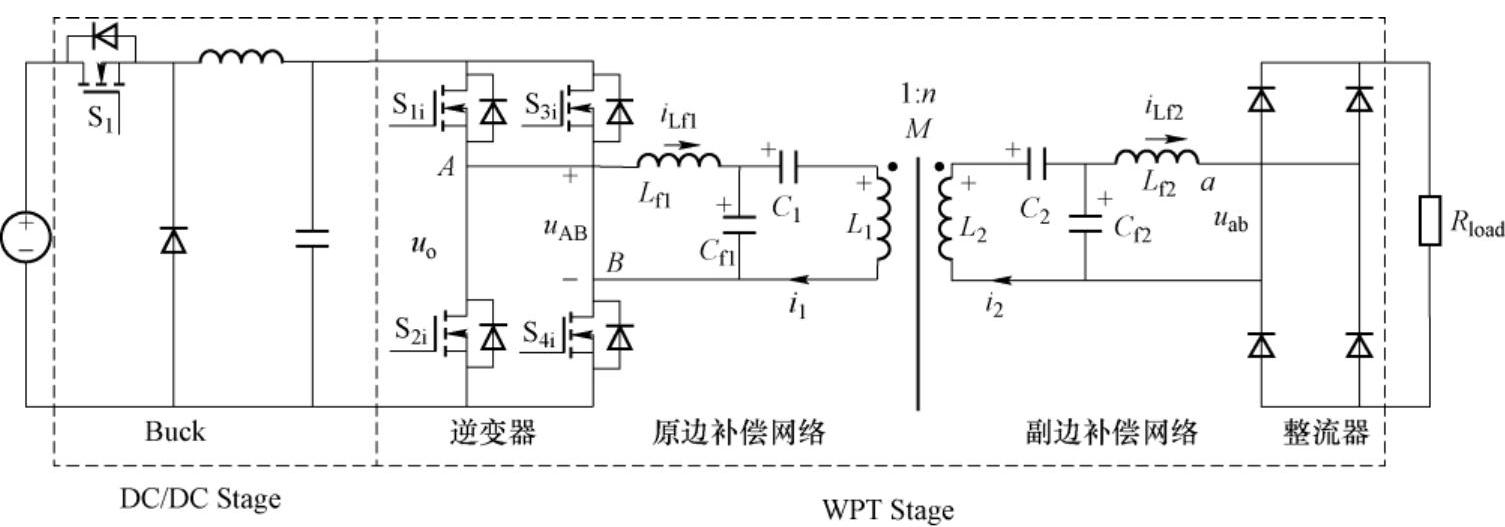

无线充电电源直流端至负载的结构拓扑如图4-27所示。系统采用了BUCK级作为电压控制,全桥结构作为高频逆变器拓扑,系统补偿电路采用LCC补偿。通过BUCK电路控制直流电压u0来控制系统的输出功率。全桥结构负责给耦合器供电。图4-28所示为系统暂态响应的实验波形。

图4-27 无线充电电源直流端至负载的结构拓扑

(https://www.xing528.com)

(https://www.xing528.com)

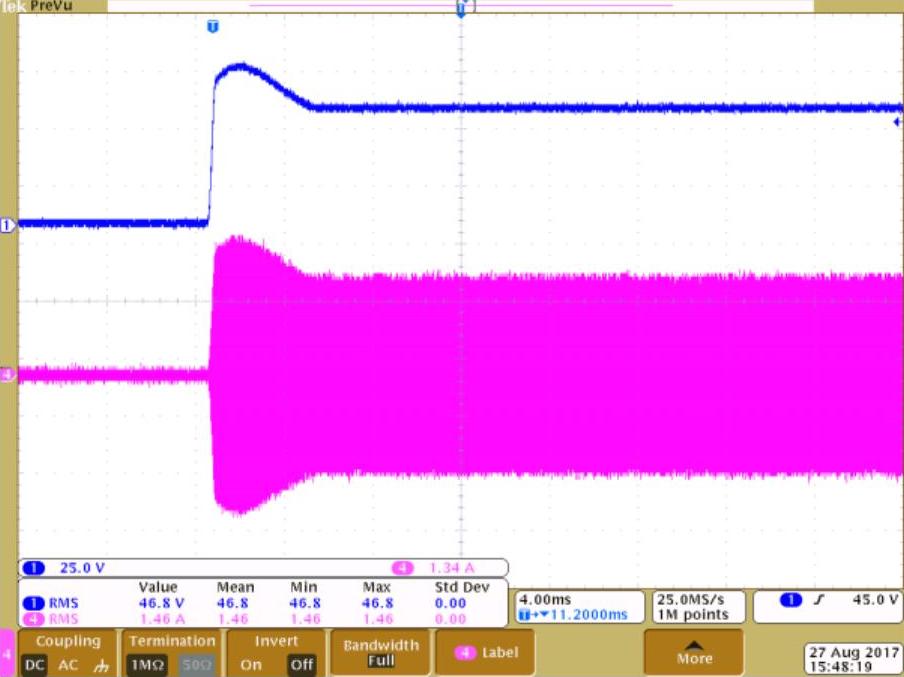

图4-28 系统暂态响应的实验波形

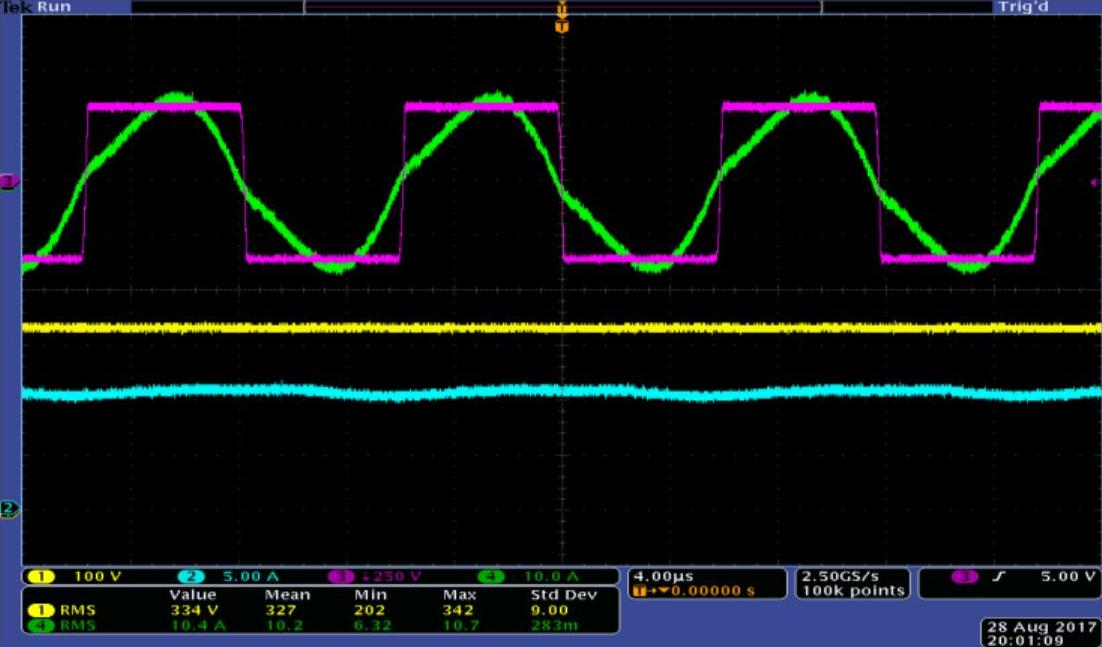

(3)PFC-BUCK-全桥三级联调

无线充电PFC-BUCK-全桥三级联调的结果如图4-29所示。图4-29显示了逆变级交流电压、电流的输出。

系统三级联调的结果如图4-30所示。从图中可以看出,系统基本实现了单位功率因数的输入,同时系统的总效率达到了92%。

(4)整车调试

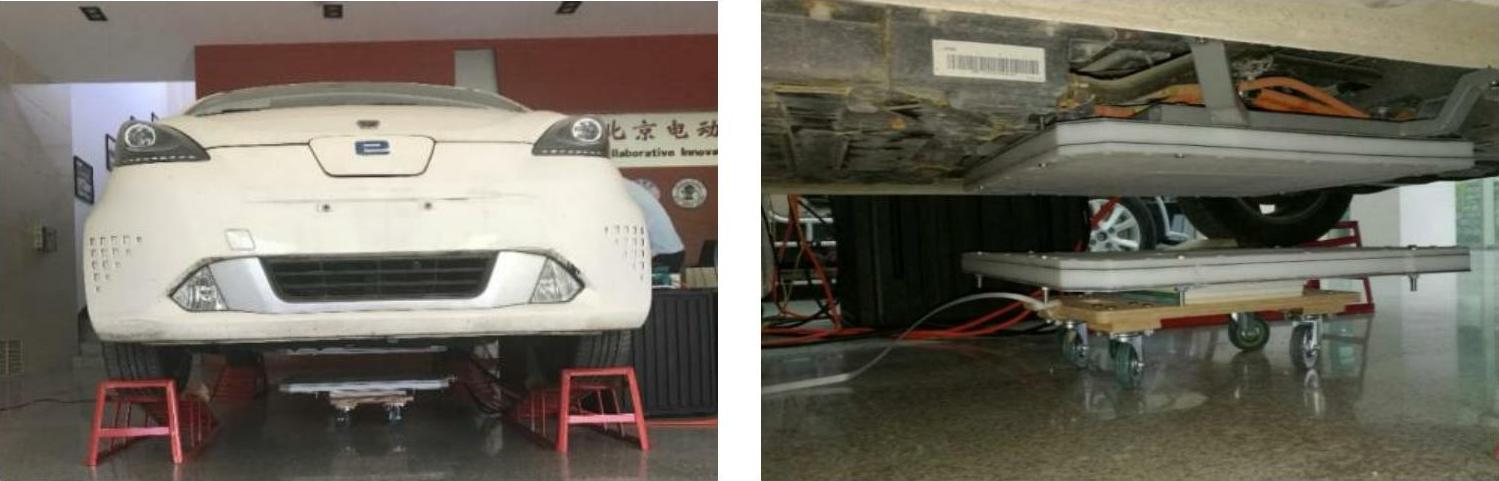

图4-31展示了无线充电机整车实车测试图,包括耦合器位置、PFC、Buck电路、逆变电路。二次线圈固定在车底盘中部位置。一次线圈位于地面,两线圈间距13cm。

图4-29 一次侧直流输出电压、电流与一次侧逆变级输出电压、电流的输出

图4-30 系统三级联调的结果

图4-31 无线充电机整车实车测试图

图4-31 无线充电机整车实车测试图(续)

系统的实车测试效率结果如图4-32所示,系统的效率达到90%以上,满足电动汽车对充电设备的效率要求。

图4-32 无线充电系统装车调试实验系统效率

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。