接触轨、绝缘支座(或绝缘子)、防护罩是接触轨系统中送电、支撑、防护的三大件。

1.接触轨

接触轨是接触轨系统中的导电轨,早期的接触轨一般由低碳钢制成,有耐磨、价廉、安装简单等优点,但也存在自重大、电阻率高、电能损耗大等缺点。现在采用的钢-铝复合导电轨具有导电性能好、电流容量大;重量轻,易安装;耐腐蚀、耐磨性好,使用寿命长;经济效益好等优点,具有广阔的发展前景。

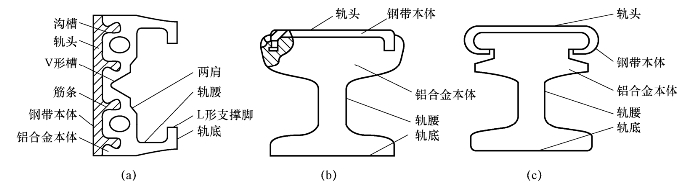

钢-铝复合接触轨由轨头、轨腰、轨底三部分构成。轨头部分与受电靴接触部位的材料一般为不锈钢,轨的主体材料为铝合金。不同制造厂家的钢-铝复合轨在整体结构、钢铝结合的形式、不锈钢带厚度、截面积等方面都有所不同。典型的钢-铝复合轨从整体结构上可以归为两大类,即C形和工字形。

(1)C形钢铝复合接触轨。

C形钢-铝复合接触轨的整体结构为“C”形,见图4-12(a),轨头位于C形的左侧,轨底位于C形开口侧。轨底支撑面被C形开口分为两个L形支撑脚。两支撑脚的宽度总和约为整个轨底宽度的1/3。轨头顶面为矩形平面,轨头内面中心沿纵向有一V形槽。V形槽的两肩在复合前为一平肩,复合后临近开口处的部分随V形槽变深而凹陷,使两肩由平肩变成台阶肩。V形槽的两肩下各有一个沿纵向通长的圆孔,可以增加铝本体的表面积,有利于接触轨的通风散热。在铝合金本体与不锈钢的结合面上,沿纵向开有四条直角梯形槽,槽的一个侧斜边有2°的斜角,槽口宽槽底窄,便于异形钢带上突起的筋条在钢铝复合前顺利嵌入。复合变形后,槽口变窄,与钢带上的筋条相吻合,使铝本体与不锈钢带紧紧地扣合在一起不致分离。斜边与槽底的过渡圆角部分有沿纵向的微小沟槽,相邻两沟槽间形成细牙齿。牙齿在复合时受钢带接触面的反压作用而变形,从而破坏铝本体表面形成的氧化膜,保证接触面间的导电性能。

图4-12 钢铝复合导电轨

作为轨头顶面的异形不锈钢带,其横截面结构由两部分组成,即直接与受流器接触并接受磨损的钢带本体,以及潜入铝本体而主要起连接支撑作用的筋条。钢带本体为宽100mm、厚6m的矩形,顶面与受电靴接触,其宽度和平直度能够保证可靠供电,厚度能满足寿命要求。钢带本体与铝本体结合部分有4条沿纵向通长的立筋条,筋条的横截面也近似为一直角梯形,梯形的两个外角以及与钢带本体相交的两个内角均为圆弧过渡,斜边的根部过渡圆弧向筋的实体内部凹进,形成一内凹圆弧,使筋条的顶部宽于根部。筋条顶部的宽度与铝本体上梯形槽的槽底宽度一致,保证能够较自由地置入铝本体。复合后,筋条根部的内凹圆弧被受压变形的铝本体材料填充,使铝本体上的梯形槽变成槽口窄、槽底宽,从而保证了复合后钢带和铝轨之间的可靠连接,难以剥离。铝本体和钢带的同一侧面(仅在一侧)分别有沿纵向的小沟槽,用于钢铝复合工艺和安装时的定位标识。

(2)工字形双包式钢-铝复合接触轨。

工字形钢-铝复合接触轨的整体横断面形状与普通工字形钢轨类似。其中一种结构见图4-12(b),整体横断面形状由轨底、轨头及轨腰三部分构成,以铝合金为主体,轨头顶面与受电靴接触部位包覆厚度为4~6mm的钢带。钢带的结构与包覆的工艺有关,不同制造厂家的结构有所不同。钢带及其包覆工艺的差异性,也使整个轨头部分的结构各不相同。钢带的典型结构之一为浅槽型,槽底的整个宽度与受电靴接触,是轨头的有效工作宽度,其厚度则取决于寿命周期内的腐蚀和磨损量。槽的壁板主要是嵌入铝本体,内壁包覆在铝本体上,外壁被铝本体所包覆(因此又称为双包式),保证钢铝复合后,钢带不至于剥离或产生纵向和横向的滑移。由于壁板的两侧均与铝本体接触,从而还增加了钢铝之间的结合面积,保证了钢铝间机械和电气连接的可靠性。壁板的内侧高度一般为10mm左右,在壁板的高度中心沿横向钻有小孔,小孔的直径约为壁板内侧高度的一半,以保证孔在壁板的顶部不豁口,在壁板的根部不与槽底干涉。孔沿钢带的纵向均匀分布,孔距约为孔径的4倍。孔的作用为:在钢铝包覆的过程中,使壁板外侧的铝在压力的作用下挤入其内,如同铝本体上形成了一个个圆柱形凸起,嵌入钢带的孔内,类似于无间隙的销轴连接。因此,钢带上的孔是钢铝可靠复合的一个关键结构。使铝嵌入孔内,也是钢铝复合工艺工程的一个重要环节。

(3)工字型外包式钢-铝复合接触轨。

工字型外包式钢-铝复合接触轨的整体结构见图4-12(c),其整个钢带均包在铝本体的外面。为了达到外包且能包得牢、不剥离,其钢带的整体结构如两个J形对接起来,整体形成一个C形。J字的竖线作为钢带的顶部,双钩作为钢带的侧壁,钩在铝本体轨头侧面的半圆弧凸起上。铝本体的侧面有能够容入钢带钩头部分的倒V形槽。V形槽又将铝本体头部侧面分为上下两部分,侧面的上部分为凸起的半圆弧,与钢带钩部内侧半圆弧的半径相同。铝本体顶面有宽10mm、深0.5mm、沿纵向开通的矩形槽,两个J形钢带在槽的中心线沿纵向形成对接焊缝。矩形槽可容纳焊接时的多余焊料,使焊缝的高度大于被对接钢带的厚度,既保证了焊接强度,又使钢带上形成一条潜入铝本体的纵向筋条。

接触轨标准制造长度一般为15 m,挤压成型。国内常见的钢-铝复合轨结构主要技术参数见表4-2。每段接触轨通过普通接头连接,安装、更换方便。

表4-2 常见的钢-铝复合轨结构主要技术参数

2. 绝缘支座

绝缘支座是接触轨系统中支撑接触轨并起绝缘作用的装置,一般有普通绝缘子式及整体绝缘支架式,其中上接触式接触轨与下接触式接触轨的整体绝缘支架又不相同。

(1)传统绝缘子。

早期北京地铁1号线接触轨系统的绝缘支座采用绝缘子式,由三部分组成:

①瓷件——材料为电磁,工作电压1000 V,抗弯800 kg;

②下座——材料为HT15233灰铸铁;

③上帽——材料为HT15233灰铸铁。(https://www.xing528.com)

瓷制品易碎,不利于安装、维护,随着技术的发展,出现复合材料绝缘子及整体绝缘支架型的绝缘支座。

(2)复合材料绝缘子。

复合材料绝缘子是用玻璃纤维增强不饱和聚酯树脂膜塑料高温模压制成型,颜色为灰色,安装技术与传统绝缘子基本相同。玻璃纤维增强不饱和聚酯树脂膜塑料具有质轻、绝缘、高强、吸水率低、变形小、良好的耐候性等许多优点且具有很强的可设计性,易于根据线路使用要求进行结构设计,使绝缘支撑具备良好的受力性能,满足各种负荷受力要求。绝缘子上部通过螺钉连接金属头和两个接触轨卡子将接触轨抱住定位;绝缘子下部通过带大垫圈的螺栓将下部绝缘子压盖固定在槽钢底座上,再将底座同道床或轨枕连接。绝缘子主体为圆柱形空心结构,带环状防污槽,下部为方形法兰盘。金属头嵌入绝缘体中,带防脱、防转动槽。接触轨卡子左右各一件,鸭嘴结构,外侧带2条竖肋,螺钉通过中间开孔同金属头连接。绝缘子压盖是带有孔边加强的固定孔的盖状结构,绝缘体柱状主体与压盖一体成型。

750 V上接触式接触轨系统复合材料绝缘子的主要性能为:污耐受电压≥5kV;工频干耐受电压≥40kV;工频湿耐受电压≥20kV;爬电距离≥180mm;抗弯载荷≥20kN;抗压载荷≥30kN。复合绝缘子外观示意图见图4-13。

图4-13 复合绝缘子示意图

(3)上接触式接触轨的整体绝缘支架。

750 V上接触式接触轨系统的整体绝缘支架采用SMC片状模塑料(玻璃纤维增强不饱和聚酯片材)在高温高压下使用金属对模的模压成型法压制成型,主要性能为:污耐受电压≥5kV;工频干耐受电压≥40kV;工频湿耐受电压≥20kV;爬电距离≥180mm;抗弯强度≥200MPa;抗弯载荷≥16kN。外观如图4-14所示。

图4-14 上接触式整体绝缘支架

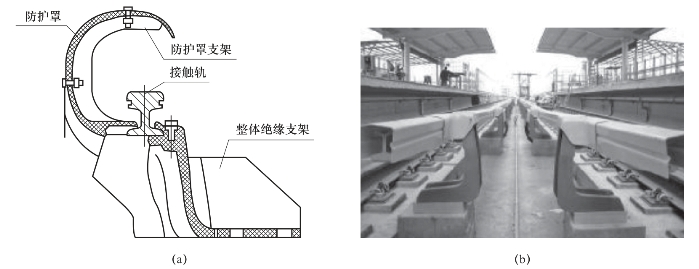

(4)下接触式接触轨的整体绝缘支架。

1500 V下接触式接触轨系统的整体绝缘支架由玻璃纤维增强树脂(GRP玻璃钢)采用模压工艺制造,主要包括以下部件:支架本体、接触轨托架、接触轨扣件(即卡爪)。

接触轨托架和支架本体通过各自接触面的齿槽咬合,经螺栓连接成为一体,齿槽咬合起到了垂直限位的作用,同时接触轨安装时可进行上下微调;接触轨托架与接触轨扣件也经螺栓连接成为一整体;接触轨扣件具备的特殊结构可防止接触轨扣件沿接触轨敷设方向左右摆动。绝缘支架的长孔,可使整体绝缘支架在水平方向有30mm的调整余量,在垂直方向有40mm的调整余量,从而保证接触轨的相关安装距离。下接触式整体绝缘支架结构见图4-15。

图4-15 下接触式整体绝缘支架结构

接触轨是按照标定距离3~5 m置于绝缘支架装置之上,绝缘支座也通过相配套的底座安装固定在道床上,安装到位示意图如图4-16所示。

图4-16 接触轨安装到位示意图

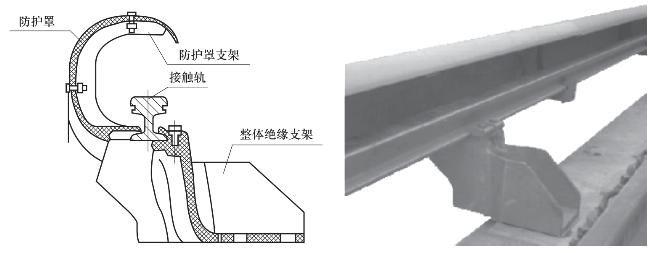

3.防护罩

防护罩的作用是尽可能地避免人员无意中触碰到带电设备,一般采用玻璃纤维增强树脂材质制造。要求防护罩载荷能力好,并在高温下具有自熄、无毒、无烟、耐火等性能。上接触式接触轨的防护罩见图4-17(a),下接触式接触轨的防护罩见图4-17(b)。

图4-17 防护罩

(a)上接触式接触轨防护罩;(b)下接触式接触轨防护罩

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。