抗热衰退性能与制动器的摩擦副材料、制动器结构形式这两方面的因素有关。因此,提高抗热衰退性能的措施应从这两方面入手。

1.摩擦材料因素

轿车车轮制动器一般由制动盘(鼓)和制动钳组成。制动钳上的两摩擦片分别位于制动盘的两侧。制动时,制动钳上的活塞依靠制动管路传来的液压将两侧的摩擦片紧紧地压在旋转的制动盘上而起制动作用。

制动盘(鼓)与摩擦片构成了一对摩擦副,是影响制动热衰退性能的两个方面。由于制动盘、鼓由铸铁制成,其对热衰退性能的变化影响不大,可是摩擦片由于摩擦材料成分的不同,其对热衰退性能的变化影响很大,是影响制动效能恒定性的主要方面。

制动器热衰退的实质是摩擦材料的摩擦因数下降,温度是影响摩擦因数的重要因素。理想的摩擦材料应具有理想的冷摩擦因数和可控的热衰退性能。制动副在制动摩擦过程中,当温度在大约200℃时,摩擦因数约为0.3~0.4,温度超过200℃时,摩擦因数开始下降;当温度达到树脂和橡胶分解温度范围后,将产生摩擦因数的骤然降低,这种现象称为“热衰退”。严重的“热衰退”会导致制动效能恶化,甚至制动失灵。然而,致使制动器工作温度升高除了与使用因素有关之外,更重要的是与摩擦材料的组合成分有关,不同成分的摩擦材料有着不同的摩擦因数和抗热衰退性能。

(1)摩擦材料的成分 摩擦材料大多是同金属盘(鼓)产生摩擦。一般公认,在干摩擦条件下,进行对偶摩擦的摩擦因数大于0.2的材料,称为摩擦材料,又称摩阻材料。不论何种类型的制动摩擦材料,一般都由三种成分组成:即有机粘结剂、增强(加固)材料和填料。下面分述之。

1)有机粘结剂。有机粘结剂多为酚醛类树脂和合成橡胶,以酚醛类树脂为主。这两种粘结剂具有较好的耐热性能。粘结剂对摩擦材料的性能具有重要的作用,选用不同的粘结剂会使摩擦片具有不同的摩擦性能和结构性能。目前使用的酚醛树脂及其改性树脂有:腰果壳油改性、丁腈粉改性、橡胶改性及其他改性酚醛树脂。

2)增强材料。增强材料是摩擦片材料的基材,在摩擦片中起加固作用,它赋予摩擦制品足够的机械强度,使其能承受摩擦片在生产过程中的磨削和铆接加工的负荷力以及使用过程中由于制动和传动而产生的冲击力、剪切力、压力。因此,对于作为增强材料的纤维有如下要求:增强效果好;耐热性好,在摩擦工作温度下,不发生熔断、炭化和热分解现象;具有基本的摩擦因数;硬度不宜过高,以免产生制动噪声和损伤制动盘(鼓);工艺可操作性好。纤维增强材料主要有石棉、半金属、有机物(NAO)等三种。

3)填料。摩擦材料成分中的填料,主要是由摩擦性能调节剂和配合剂组成。正确使用填料对于摩擦材料性能起着决定性作用,在摩擦材料中加入高温摩擦性能调节剂填料,是减少和克服“热衰退”的有效措施。填料有以下作用:调节和改善成品的摩擦性能、物理性能与机械强度;控制成品热膨胀系数、导热性、收缩率,增加成品尺寸的稳定性;改善成品的制动噪声;改善成品外观质量及密度。根据摩擦性能调节剂在摩擦材料中的作用,可将其分为“增摩填料”与“减摩填料”两类。摩擦材料本身属于摩阻材料,为了能够执行制动和传动功能,要求具有较高的摩擦因数,因此增摩填料是摩擦性能调节剂中的主要成分。增摩填料的硬度通常为莫氏3~9,硬度较高的填料,其增摩效果较明显;莫氏硬度5.5以上的填料属硬质填料(如氧化铝、锆英石等)。减磨填料一般为莫氏硬度低于2的矿物质(如石墨、二硫化钼、滑石粉、云母等),它既能降低摩擦因数又能减少制动盘(鼓)的磨损,从而提高摩擦材料的使用寿命。

(2)各类型摩擦材料的性能 制动摩擦片按基础材料(增强纤维)的不同,可分为石棉型、半金属型、无石棉有机物(NAO)型等三种。各自性能特点如下:

1)石棉型摩擦片。石棉摩擦片是以石棉纤维作为摩擦片的增强(加固)材料。石棉纤维具有较高的耐热性和机械强度的特性,抗张能力强,可以承受316℃的高温,而且价格低廉。石棉纤维在摩擦片成分中占有40%~60%的比例。由于石棉是绝热物质,其导热性差,致使摩擦片反复制动后所堆积的热量散发缓慢,从而导致摩擦片的摩擦因数大大下降而出现制动器效能热衰退现象。但因石棉粉尘有害人体健康,1999年在我国已被禁用于摩擦材料。

2)半金属型摩擦片。半金属型摩擦片是石棉纤维被禁用后应运而生的新型摩擦材料之一。它采用粗糙的钢丝绒等作为增强材料,通常占30%~50%份额而得名。钢丝绒具有较高的机械强度和导热性,这使得半金属型摩擦片同传统的石棉型摩擦片有着不同的制动特性,这主要是指半金属型摩擦片需要更高的制动压力来完成同样的制动效果,还意味着硬度较高的摩擦片会引起制动盘(鼓)表面在低温时产生较大的磨损,同时还会产生较大的噪声。摩擦材料的摩擦因数越高,越易产生噪声。一般汽车的制动噪声不应超过85dB。它的主要优点在于它的温控能力较好以及能承受较高的制动温度,即抗热衰退性能较好,能适用于汽车在高速、重负荷运行时的制动工况要求。但导热性好如果处理不当也会带来一些负作用,例如摩擦副散发的热量被传递到制动钳及其组件上,会使制动液受热温升而造成制动力下降,若温升至制动液沸点将导致制动完全失效;同时对轮缸活塞密封圈及回位弹簧也产生不良影响。

3)无石棉(NAO)型摩擦片。无石棉(NAO)型摩擦片在大多数情况下采用两种或两种以上纤维(以无机纤维,并有少量有机纤维)混合物作为增强材料。但现在盘式摩擦片也含有少量的钢纤维、铁粉。其性能主要取决于纤维的类型及其他添加混合物。就性能而言,NAO型摩擦片更接近于石棉摩擦片,即具有较高的耐热性和较高的机械强度特性;而不像半金属型摩擦片那样具有良好的导热性和良好的高温可控性。NAO(少金属)型摩擦材料有助于克服半金属型摩擦材料固有的高比重、易生锈、易产生制动噪声、伤盘(鼓)及导热系数过大等缺陷,使之性能兼有石棉型和半金属型的优点。目前,NAO(少金属)型摩擦材料已得到广泛应用,取代半金属型摩擦材料。

(3)提高摩擦材料抗热衰退性能的方法 制动器热衰退的实质是摩擦材料在一定的高温下摩擦因数下降。在工作高温下,如何才能使摩擦材料的摩擦因数下降小些,这是对摩擦材料制作工艺的技术要求的主要依据。对于汽车,要提高制动器抗热衰退性能,在摩擦材料成分(粘结剂、增强材料、填料)的选材上采取以下方法。

应选用能对摩擦材料具有足够机械强度而且耐热性又好的无公害纤维作为增强材料(亦称加固材料)。因为在制动过程中摩擦片除了承受大的冲击力、剪切力和压力之外,还要产生大量的热量,如果摩擦片没有足够的机械强度,就会被压碎或破损;如果没有良好的耐热性,就会导致粘结剂发生热分解,致使摩擦片摩擦因数下降。一般来说,耐热性好则意味着热稳定性好,即抗热衰退性能好;硬度高则意味摩擦因数高,但硬度不宜过高,否则会损伤制动盘(鼓)。

填料是摩擦材料制品的摩擦性能调节剂和配合剂。为了提高制动器抗热衰退性能,要求摩擦材料所用的填料成分必须有良好的热稳定性,在摩擦材料中加入高温摩擦调节剂填料,是提高抗热衰退性纯的有效措施。填料的选用决定摩擦材料的性能,它能调节和改善摩擦制品的摩擦性能、物理性能与机械强度等,因此填料的选用在制造工艺上非常重要。填料分为“增摩填料”和“减摩填料”两种。增摩填料用作增加摩擦因数,硬度较高的增摩材料,其增摩效果较明显。制动摩擦片为了能够执行制动功能要求必须具有较高的摩擦因数,因此其增摩填料应是摩擦性能调节剂的主要成分。减摩填料用作降低摩擦因数,还能减少对偶材料的磨损,从而提高摩擦材料的使用寿命。填料的堆砌密度对摩擦材料的性能影响很大。不同性能要求的摩擦材料,对填料堆密度的要求也一样。

应选用耐热性好的树脂和橡胶作为摩擦材料的粘结剂,使制动摩擦片具有良好的抗热衰退性能。粘结剂在摩擦材料制作过程中的作用是:在一定的加热温度下,先呈软态而后变为粘流态,产生流动并均匀分布在合成材料中形成材料的基体,最后通过树脂的固化作用和橡胶的硫化作用,把增强纤维和填料粘结在一起,形成质地致密的有一定强度的符合使用性能要求的摩擦材料制品。摩擦片处于制动高温时,将出现热衰退、热膨胀、热龟裂等现象,其原因是树脂、橡胶以及有机成分发生热分解所致。因此,粘结剂的耐热性对摩擦材料的性能具有非常重要的作用。选作粘结剂的树脂具有较高的热分解温度是首要的质量要求。

多数采用树脂作为粘结剂的摩材料具有初期衰退后便不再衰退的特性,因此可对摩擦材料制品作“预先表面热衰退处理”来获得热稳定层。

(4)摩擦材料制品的选用 在工作高温下,如何才能使摩擦材料的摩擦因数下降小些,也是对摩擦材料制品选用的主要依据。

石棉型摩擦片在品质上的优点是具有较高的耐热性和机械强度的特性,制造成本低廉;缺点是导热性差,高温下热衰退明显。由于石棉粉尘危害人体健康,石棉型摩擦片已被禁用。

半金属型摩擦片以钢丝绒作增强材料,具有较高的机械强度和导热性。它的主要优点在于它的温控能力较好以及能承受较高的工作温度,即抗热衰退性能较好,能适用于汽车在高速、重负荷运行时的制动工况要求。但要通过制动器设置有关的通风结构来配合,以散发摩擦副所传导的热量。

NAO型摩擦片以两种或两种以上无机和有机纤维作增强材料,因此它具有较高的耐热性和较高的机械强度,这一特性接近于石棉型摩擦片的性能;但它又缺乏半金属型摩擦片所具有的良好导热性和良好高温可控性。为了弥补这一缺点,采用参入少量的钢纤维和铁粉的方法,从而使它具有良好的综合性能,是盘式制动器首选的摩擦片。

2.制动器结构因素(https://www.xing528.com)

制动器的抗热衰退性能不仅与摩擦材料的摩擦因数有关,而且与制动器的结构形式有关。各类型的制动器的效能及其效能的稳定性都存在着差异。通常用制动效能因数Kef随摩擦因数μ的变化关系来描述制动器的制动效能。制动效能因数是指单位制动泵推力Fpu所产生的制动摩擦力F,即

上式中的F按下式计算

F=Tμ/r

式中 Tμ——片盘间摩擦力矩;

r——车轮半径。

图3-13是具有典型尺寸的各种形式制动器效能因数随摩擦因数变化的关系曲线。从图中可以读出以下内容:

1)曲线1为双向自增力蹄式制动器,曲线2为双领蹄式制动器。这两种制动器由于几何关系产生增力作用,因此具有较大的制动效能因数,曲线显得比较陡直。但是,当摩擦因数变化时制动效能按非线性关系迅速变化,也就是摩擦因数微小的变化能引起制动效能大幅度的变化,这表示制动器的效能稳定性差。简言之,此类制动器效能好,但稳定性差。

2)曲线4为双从蹄式制动器,情况与曲线1、2相反,曲线显得平缓,制动效能虽低,但稳定性好。

3)曲线3为领、从蹄式制动器,情况居于以上二者之间。

图3-13 几种制动器制动效能因数随摩擦因数变化曲线

1—双向自动增力蹄式制动器 2—双领蹄式制动器 3—领、从蹄式制动器 4—双从蹄式制动器 5—盘式制动器

4)值得特别强调的是盘式制动器(曲线5),其制动效能没有鼓式的那么好(一般盘式制动器常加装真空助力器以增大制动效能),但其恒定性好。在高强度制动时,摩擦片的摩擦因数虽有下降,但对制动效能影响不大。

另则是,盘式制动器比鼓式制动器反应时间短,而且不会因热膨胀而增加制动间隙。因此,盘式制动器已普遍用做轿车的前制动器,用做后制动器也逐渐增多;目前,各种货车、牵引车、重型矿用车采用盘式制动器也逐渐增多,其应用前景广阔。

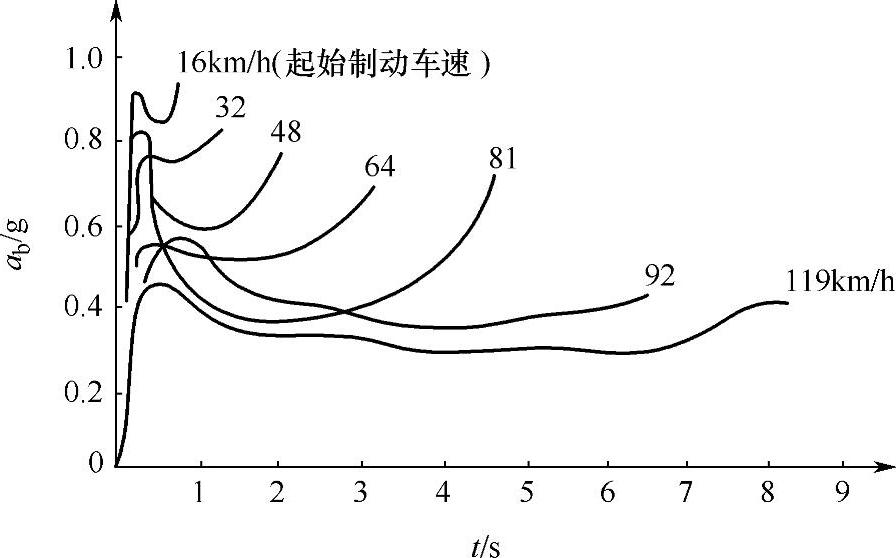

表3-5是对前、后车轮均装用盘式制动器的奔驰轿车进行制动试验所测得的数据。数据表明,汽车的起始制动车速提高后,制动减速度的下降变化却很小,这突出地反映了盘式制动器的效能恒定性较好。

表3-5 前、后轮均装用盘式制动器的奔驰Benz轿车试验数据

如图3-14所示,一台装用自动增力蹄鼓式制动器的轿车在不同起始制动车速下制动减速度曲线,起始制动车速从16km/h至119km/h逐渐增加,可是制动减速度ab反而逐渐减小。其原因是制动摩擦片的热衰退效应所致,反映了此种形式制动器的效能恒定性较差。

图3-14 自动增力蹄鼓式制动器,起始制动车速对制动减速度的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。