充气轮胎在平坦、干硬路面上作直线滚动时所受到的与滚动方向相反的阻力为本节所介绍的轮胎滚动阻力。

根据作用机理的不同,轮胎滚动阻力又可分解为弹性迟滞阻力、摩擦阻力和轮胎的风扇效应阻力等三部分。其中弹性迟滞阻力是最重要的组成部分。摩擦阻力是由于轮胎滚动时,圆弧的胎面在进入地面时将在纵向和横向上发生伸展成为一接触面,在胎面的伸展过程中与地面发生相对滑动而产生一定的摩擦力,由此产生了附加阻力。车轮在旋转运动时也遭受空气的阻力,它好比风扇扇风一样,扇得越快空气阻力越大,也导致汽车部分能量的损失,由此也产生了附加阻力。

试验表明,在车速为128~152km/h的范围内,轮胎的耗能90%~95%是由内部迟滞作用引起的,而2%~10%则归因于轮胎与地面的摩擦,仅有1.5%~3.5%归因于自身旋转运动而引起的空气阻力(但已归类计入空气阻力中,在此可忽略不计)。由此可见,弹性迟滞阻力是滚动阻力最重要的组成部分。我们通常所称的滚动阻力指的就是弹性迟滞阻力。

下面着重介绍弹性迟滞阻力。

1.弹性迟滞阻力

轮胎是个弹性体,但它不具有绝对弹性,在外力的作用下产生形变,当外力解除后外力对它所做的功不能完全收回。损失的这部分功是被轮胎内部参与变形的各种物质间相互摩擦生热所需要的能量消耗掉了。我们把弹性体的这种能量损失叫做弹性迟滞损失。假设轮胎具有绝对弹性,就不会产生迟滞损失,因为外力解除后做功的能量可以被全部收回;假设轮胎是绝对塑性体,则做功的能量全部不能收回,因为这种塑性变形属永久变形,外力解除后变形没有任何恢复,外力所做的功全部被消耗掉;假设轮胎是绝对刚性体,在外力作用下它不产生任何变形(位移),也就不存在能量损失。

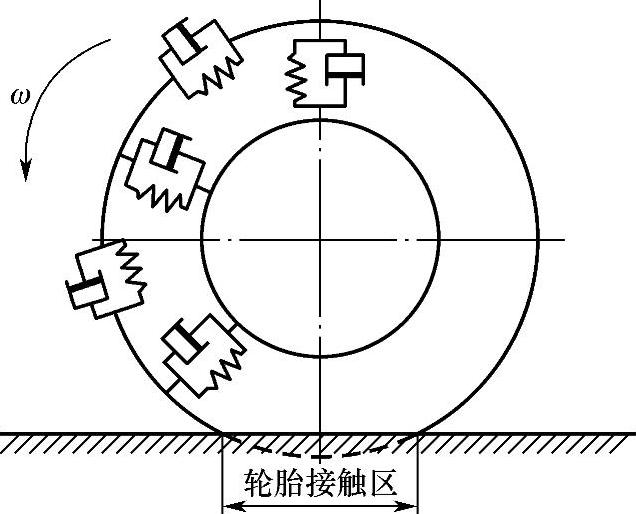

图1-1 轮胎等效系统模型图

弹性迟滞阻力的产生机理:充气轮胎在静态压缩作用下会产生变形与回弹,在此变形与回弹的过程中由于其内部的摩擦作用而引起能量损失。当轮胎在力或力矩的作用下滚动时,轮胎胎面上每一个单元的这种压缩与回弹的过程将周而复始地不断进行。对于这一过程所起的迟滞阻力,可用图1-1所示的“轮胎等效系统模型”来解释。在“模型”中,假定车轮胎面与轮辋之间都沿径向连接一些线性弹簧和阻尼单元来支撑;同样,也沿胎面切向排列一系列的弹簧和阻尼单元,以此来模拟轮胎。当这些单元进入与地面接触印迹时,其弹簧和阻尼就能充分作用,因而就产生了附加的摩擦效应,将它称之为弹性迟滞阻力。

当轮胎等效系统模型滚动时,与接地对应的“弹簧-阻尼单元”便开始做功,并将转化为热。这时,所产生的弹性迟滞阻力等于消耗的阻尼功与行驶距离之比。将具有相同帘布材料的轮胎进行比较可知,帘布层数越多,轮胎的阻尼就越高,原因是相邻帘布层间的相对运动所产生的阻尼功越大。斜交线轮胎的帘布层层数多于同规格的子午线轮胎,所以滚动阻力较大。

2.轮胎的周向变形

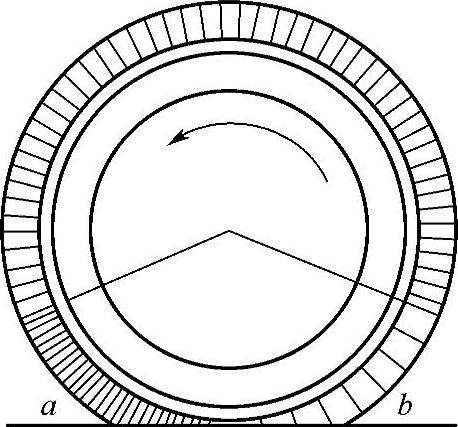

对于从动轮,周向变形分为三阶段:对于同一轮胎单元,第一阶段是开始与地接触阶段,胎面在垂直方向上逐步进入压缩变形;笫二阶段是进入接触中心,压缩变形最大;第三阶段是逐渐脱离接触区域,胎面逐渐恢复(回弹)。对于驱动轮,在垂向载荷和切向力的同时作用下引起轮胎相应的变形,驱动转矩使轮胎变形区域的前半部被强制压缩;后半部被强制拉伸,如图1-2所示。轮胎的周向变形虽然没垂向变形那么明显,但驱动轮涉及的变形范围比较大,可达三分之一的周面,即从接地中心向前后各扩展60°之多。

轮胎的周向变形与路面的性质、轮胎的结构、充气压力以及行驶速度等因素有关,它对滚动阻力有很大的影响。

3.滚动阻力偶矩的形成

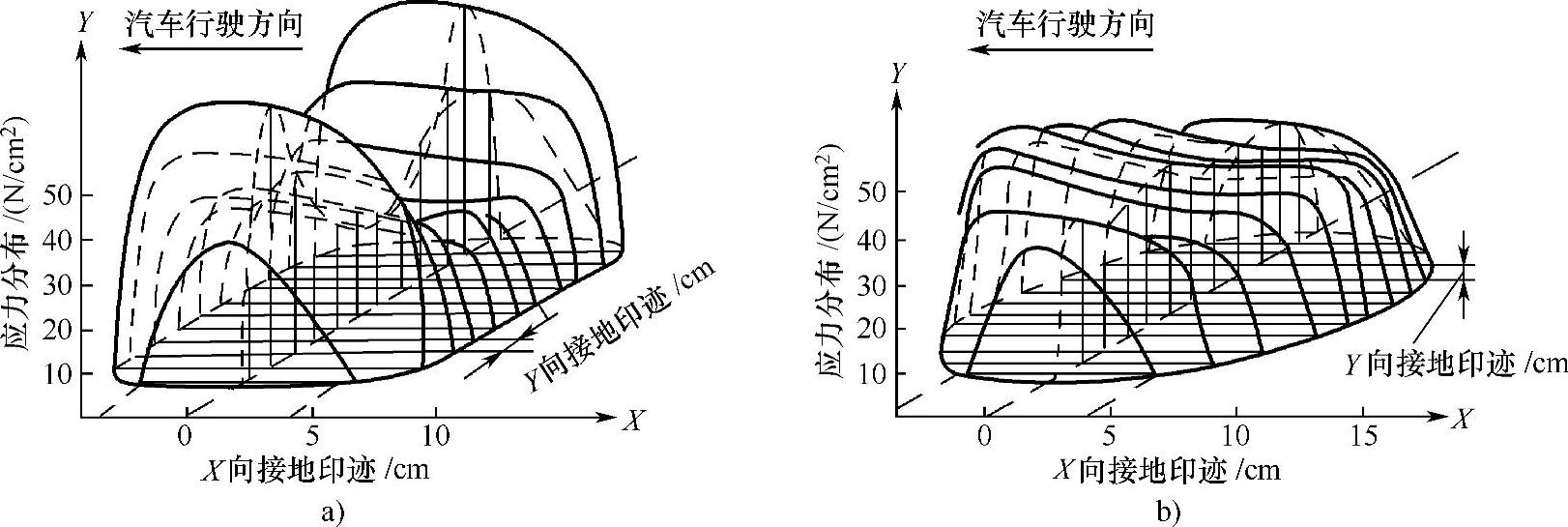

假设路面坚硬平坦不变形,以非驱动轮为研究对象。在垂直载荷的作用下,轮胎因变形而与地产生了接触印痕。当车轮不滚动时,地面对车轮的法向反作用力在接触印痕上的分布呈前后对称状态,法向反作用力合力FZ的作用线与车轮法向载荷W重合。但当车轮滚动时轮胎周向发生了变形,由于轮胎接地的前面部分的变形增大,而接地的后面部分的变形减小,使得地面对车轮的法向反作用力在接触印痕上的分布就不呈前后对称了,处于压缩过程的接地前部地面法向反作用力大于恢复过程的后部地面法向反作用力。如图1-3所示,在X轴上,靠原点0的法向压力较大,而离原点往右的法向压力逐渐减小。

图1-2 驱动轮传递转矩时的周向变形

a—压缩区 b—伸张区

图1-3 滚动轮胎接地印迹内的压力分布

a)斜交线轮胎 b)子午线轮胎

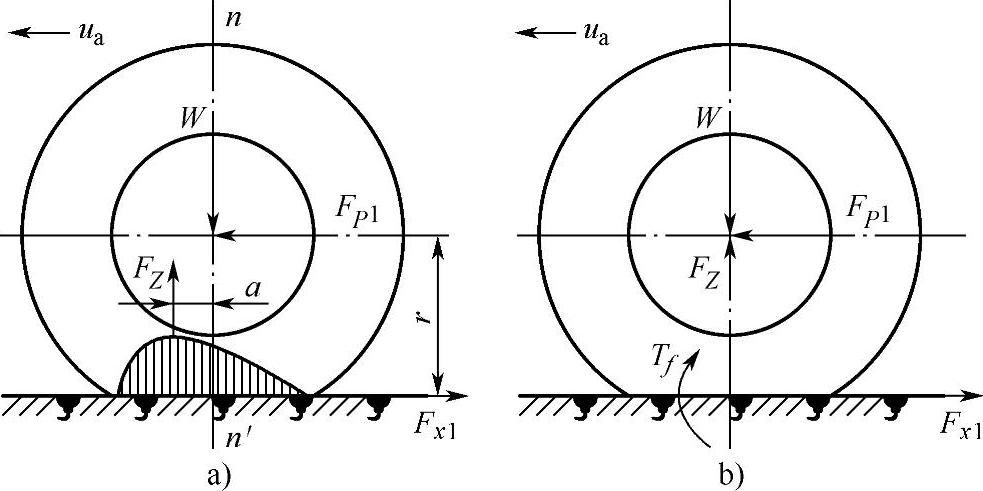

由于接触印痕的前部法向压力大于后部法向压力,使得地面法向反作用力的作用点前移,即地面法向反作用力的合力FZ的作用点相对于轮心法线向前移动了一个距离a,如图1-4a所示。这个距离a随着弹性迟滞损失的增大而变大,也就是随着轮胎周向变形的增大而增大。通俗地说,轮胎越缺气,周向变形越大,这个前移距离a就越大。因此,轮胎变形大就意味着迟滞损失大。合力FZ与车轮法向载荷W大小相等方向相反,且相互间有一个距离a,于是便形成了一对力偶。FZ绕车轮中心有一个力矩Tf=FZa产生,是它阻碍了车轮的滚动,故把此力矩Tf称为滚动阻力偶矩。实际上,真正意义的滚动阻力并不具体存在,实际存在的是滚动阻力偶矩。

上述可以这样简单地描述:轮胎滚动前,地面对轮胎的法向反作用力的作用线通过车轮中心;但车轮一开始滚动,由于轮胎接地的前部周向变形大于后部,所以地面法向反作用力的作用点前移了一个距离,它绕轮心产生了一个力矩,这个力矩方向与车轮转向相反,阻碍了车轮的滚动,所以称之为滚动阻力矩。人用力去推车时,当车轮即将滚动却又松手时车轮被弹回来,其原因就是这个滚动阻力矩作用的缘故。

图1-4 从动轮在硬路面上滚动时的受力分析

a)受力分析 b)力矩分析

4.滚动阻力系数

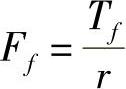

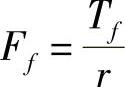

从上面得知Tf为滚动阻力偶矩,把它标在受力图上则如图1-4b所示。滚动阻力Ff可表达为

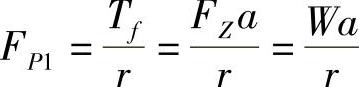

由于滚动阻力偶矩的存在,如果欲使从动轮作等速滚动,则必须在车轮中心施加一个推力(驱动力)FP1,使它与地面的切向反作用力Fx1构成一力偶矩来平衡滚动阻力偶矩,即

Fx1r=Tf

故推力FP1为

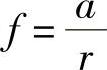

若令 ,则

,则

式中 f——滚动阻力系数。

可见,滚动阻力系数是车轮在一定的条件下滚动时所需要的推力与车轮载荷之比,亦即单位汽车重力所需的推力。换言之,滚动阻力等于滚动阻力系数与车轮载荷的乘积。即

Ff=fW (1-2)

而且

从上式亦可看出,若Tf不变,车轮大的汽车,其滚动阻力较小,推车时较省力。

这样,我们在分析汽车车轮滚动阻力时,就不必具体计算车轮滚动时所受的滚动阻力偶矩,而只要知道滚动阻力系数便可求出滚动阻力。这将有利于动力性分析的简化。必须说明的是,滚动阻力仅是个数值,无法将它在受力图上画出来。

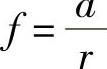

在进行动力性分析时,若无试验得到的准确滚动阻力系数,可利用经验公式进行估算。例如,良好路面上的滚动阻力系数f为

f=0.0076+0.000056ua

图1-5给出了根据此式计算得到的载货汽车轮胎滚动阻力系数值。图上还有依据其他经验公式计算得到的滚动阻力系数值。

5.滚动阻力系数的影响因素(https://www.xing528.com)

从式(1-1)的推导中得知,滚动阻力系数的大小与轮胎半径r和“前移距”a的变化有关,即

(1)路面性质对滚动阻力系数的影响。滚动阻力系数f的数值是通过试验来确定。表1-1给出了在50km/h车速下的不同性质路面上测得的滚动阻力系数f的数值。

图1-5 经验估算的货车轮胎滚动阻力系数

表1-1 各种不同性质路面的滚动阻力系数f的数值 (50km/h车速)

在松软路面上,轮胎和路面均发生变形,均消耗汽车一部分能量。虽然轮胎变形量相对于硬路面小些,但两者变形所消耗的能量之和总是比较大,这就是松软路面滚动阻力系数比硬路面较大的原因。

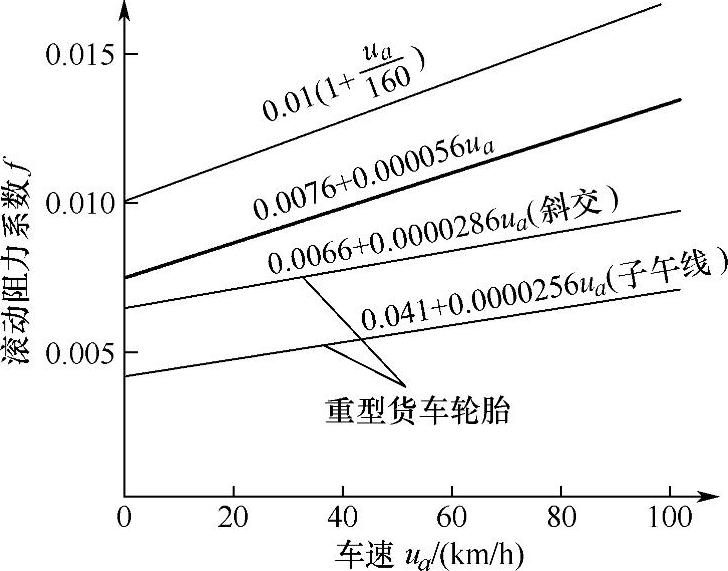

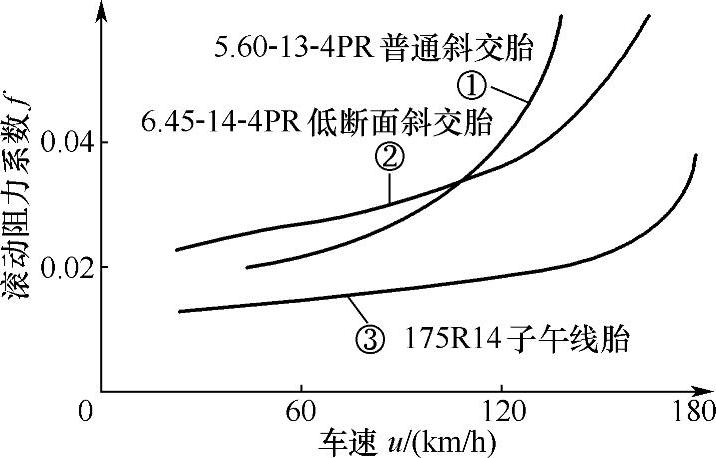

(2)速度对滚动阻力系数的影响 速度对滚动阻力系数的影响如图1-6所示。随着车速的增加,滚动阻力系数起初只是稍有增加,而随后逐渐随着车速呈现显著增加趋势。

图1-6 车速对滚动阻力系数的影响

速度对于滚动阻力的影响在于轮胎受力压缩后的恢复不充分(意味着轮胎半径r减小),而且速度越快恢复越不充分。恢复不充分必然造成轮胎的周向变形量增大(亦即地面法向反作用力的前移距a增大),导致弹性迟滞损失增大(亦即滚动阻力系数增大),直至发展到“驻波”的生成。图1-6中三种不同速度级别的子午线轮胎的最高速度分别为:S级180km/h,H级210km/h,V级240km/h。它们之间的滚动阻力系数变化的差别主要在于它们周向刚度的差别;而轮胎周向刚度的大小要与速度级别设计相适应,并付诸实现于制造。H级、V级轮胎属于高速或超高速轮胎,在设计和制作时对于周向刚性要求较高,尤其是对带束层的制作要求较高,因此它们具有良好的周向刚性,在滚动时周向变形随速度变化较小,因而弹性迟滞损失较小,削弱了“驻波”形成的趋势,只有在接近极限速度(最高速度)时滚动阻力才会有显著增加。而速度级别较低的S级轮胎,其周向刚性差些,刚度小些,因此滚动阻力系数随速度增大就快些。

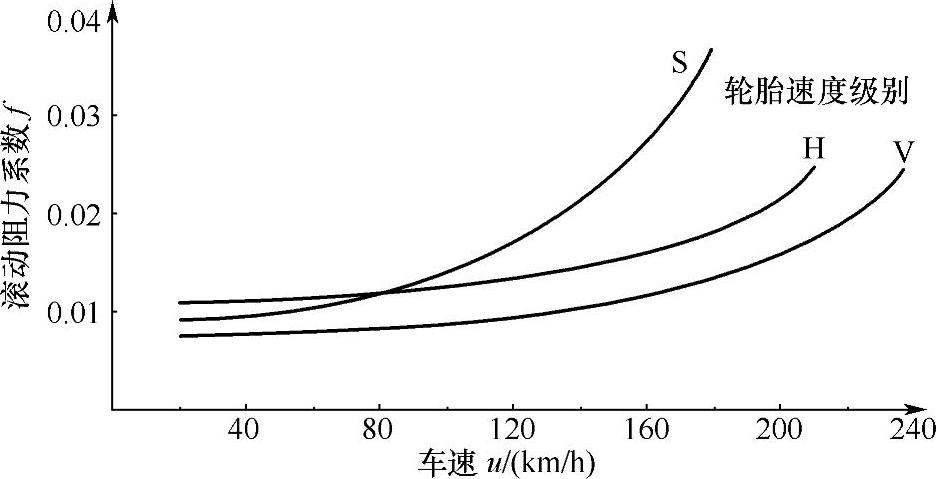

在转弯行驶时,轮胎发生侧偏现象,滚动阻力大幅增加。图1-7给出了总质量为34.5t的半挂车绕半径为33m的圆周行驶时,滚动阻力增长的情况。试验表明,这种由于转弯行驶所增加的滚动阻力已接近直线行驶时的50%~100%。但在一般的动力分析中,常常不考虑由转弯所增加的阻力。

(3)轮胎结构与材料对滚动阻力系数的影响 轮胎按结构的不同分为斜交线轮胎和子午线轮胎两大类。子午线轮胎与斜交线轮胎在结构上的最主要区别在于胎体帘线排列方向不同与帘线层层数的不同;另外则是子午线轮胎在胎体与胎冠层之间设置有带束层,而斜交线轮胎没有带束层(具体详见本章有关内容)。

图1-7 转弯时滚动阻力与车速的关系

由于子午线轮胎胎体帘线与中心周线呈90°平行排列,后层与前层平行重叠,因此使胎体具有较高的强度,使得帘线层的层数得以减少(通常为1~2层)。胎体层数少则使胎侧变得较柔软,弹性较好,在轮胎滚动屈挠过程中参与变形的材料较少,因而弹性迟滞损失较小,滚动阻力系数较小。

斜交线轮胎是用传统工艺制作的轮胎,胎体帘线方向与中心周线呈35°~45°斜向排列,后层与前层互为交叉,为了保证胎体的强度,通常层数为偶数层——2层或4层。由于胎体帘线层数较多,胎侧显得比较僵硬,弹性较差,在滚动屈挠过程中参与变形的材料较多,因而弹性迟滞损失较大,滚动阻力系数较大。

实验表明,子午线轮胎的滚动阻力比斜交线轮胎小25%~30%。在图1-8中,曲线③代表了规格为175R14子午线轮胎滚动阻力系数随速度的变化规律,它在接近最高速度之前滚动阻力系数一直呈平缓地增大;而代表斜交线轮胎的曲线①,滚动阻力系数不仅随车速增大较快,而且在任何速度下总是比子午线轮胎高出许多。

图1-8 不同结构轮胎的滚动阻力系数

带束层是子午线轮胎独有的结构(图1-9),它的选材与编织十分讲究。带束层的帘线一般为钢丝,带束层犹如钢丝环紧箍着胎体周面,使胎冠层具有较强的刚度,从而使轮胎变成刚柔兼有的弹性体,即纵向刚度大、径向弹性好。它的存在对汽车能获得较高的极限速度起着积极的决定性的作用。它好比坦克的履带,即使是高速滚动,接地胎面周向变形仍然较小,因而弹性迟滞损失较小,滚动阻力较小。

轿车子午线轮胎带束层的骨架材料种类比较多,采用最为普遍的是钢丝帘线,还有人造丝、芳纶、玻璃纤维等纤维帘线。带束层的结构形式也是多样化,其中常见的有:普通叠层式——用于速度级别较低和扁平系列高的轿车子午线轮胎;钢丝/纤维混合式——用于较高速度级别和扁平系列低的轿车子午线轮胎;折叠式——通常用于高速度级别(如H、V级)的轿车子午线轮胎,它可以增强带束层边端的刚性,从而提高胎面磨耗的均匀性、行驶稳定性和驻波发生的临界速度;包边式——它能使带束层具有足够的刚性和较长的使用寿命。编织式采用新研发材料芳纶作帘线,它对改善高速性能、转弯性能和提高耐磨性能均有明显作用。

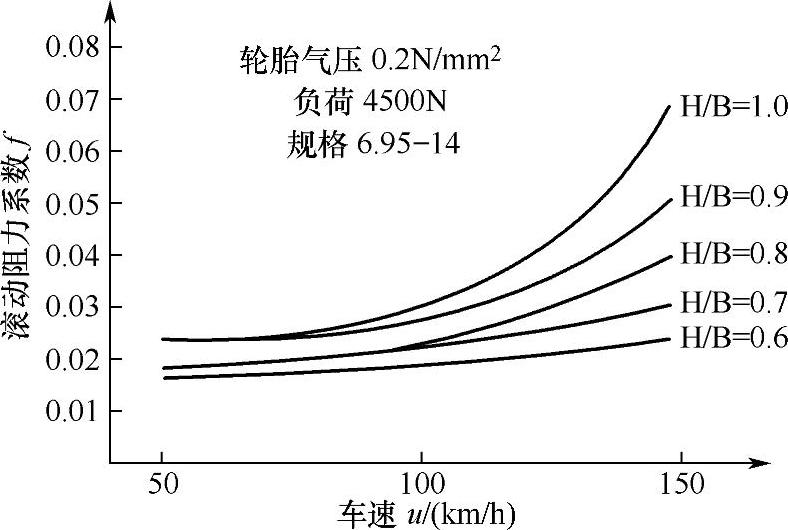

轮胎的扁平比(高宽比)越小,其滚动阻力就越小(图1-10)。

图1-9 某轿车子午线轮胎的带束层

图1-10 轮胎扁平比与滚动阻力的关系

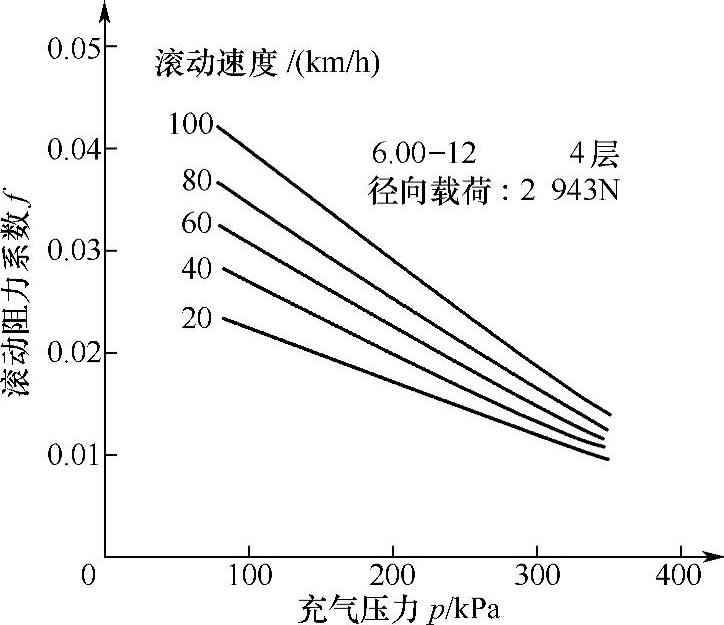

(4)充气压力对滚动阻力系数的影响 如果路面、轮胎结构、行驶速度是相对不变的因素,那么轮胎的充气压力则是一个比较现实的因素。可以想象,当轮胎缺气时人推车是什么样的感受,当汽车拖着气压不足的轮胎一路跑下去又是什么状况?

图1-11给出了滚动阻力系数与充气压力的关系曲线。轮胎的充气压力对滚动阻力影响很大。当气压降低时,在硬路面上轮胎变形大,滚动时弹性迟滞损失有很大增加。反之,当气压升高时,滚动阻力系数明显降低。若从曲线首末的充气压力所对应的滚动阻力系数来看,两者相差就更大。

同时从图中也可以看出,对于斜交线轮胎,在同一充气压力下,速度对滚动阻力影响也很大,尤其轮胎处于低气压时。因此,在汽车使用中为了提高经济性需要考虑轮胎的正常气压范围。若轮胎没有受过损伤,使用上限正常气压是比较有利的,它既可以减小滚动阻力又可以提高车速。但如果轮胎内气压过高也有其弊,它会使接地面积减小、压强增大,滑移率增大,损害了附着性能。

图1-11 滚动阻力系数与充气压力的关系

6.轮胎的“驻波”现象

“驻波”也叫静止波,也可以通俗地理解为保持在胎面上传播的波,如图1-12所示。轮胎在高速运转的情况下,由于振动频率过高,致使离开了与地接触区域的胎面变形来不及回弹恢复。轮胎的转速越高,胎面的离心力越大,胎面的变形越来不及回弹恢复,从而残留在胎面上形成驻波。其结果是:压缩变形过程中所吸收的能量几乎不能释放回收,弹性迟滞损失很大。不能回收的能量大部分转化为热能,致使胎温迅速升高,内压迅速增大。如此恶性循环,几分钟之内可以导致轮胎爆破(图1-13)。

图1-12 轮胎驻波的情形

图1-13 车轮高速爆破的情形

由此可见,胎侧壁较厚、弹性较差的斜交线轮胎更容易发生驻波现象。相比之下,子午线轮胎显得更为优越,它速度级别可高达Y级(300km/h)和Z级(大于240km/h),这是斜交线轮胎所望尘莫及的。选用速度级别比原车高一级的轮胎对防止驻波发生更为有效,但最好的方法还是把车速控制在离发生驻波临界速度适当低的范围内。

7.制定轮胎速度级别的依据

为了避免驻波的发生,必须对轮胎的最高速度加以限制,轮胎的最高速度必须低于轮胎发生驻波的临界速度,这就是制定轮胎速度级别的最主要依据。所以每种规格的子午线轿车轮胎都在胎侧上标注有速度级别,表明该轮胎的实际行驶速度只允许在该级别速度范围以内。速度级别与对应的允许速度如表1-4所示,例如速度等级为V级的轮胎,其允许的最高速度为240km/h。

轮胎的速度级别是速度性能的标志之一。轮胎高速性能好表明该轮胎既适合高速行驶,而其他性能又不因速度的提升而出现太大的削弱,如附着性能、耐磨性能、操控稳定性能、滚动阻力等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。