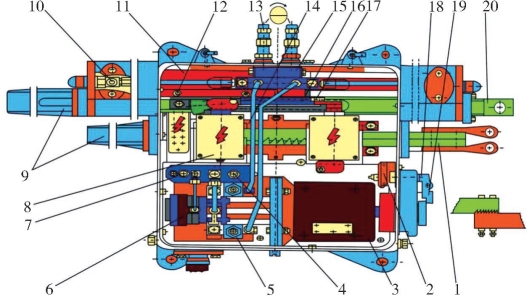

(一)ZYJ7型电动液压转辙机的结构

ZYJ7型电动液压转辙机由ZYJ7型电液转辙机(亦称主机,用于第一牵引点)和SH6转换锁闭器(亦称副机,用于第二、第三等牵引点)组成,主机与副机共用一套动力系统,两者之间靠油管连接传输动力。主机由电动机、油泵、油缸、启动油缸、接点系统、锁闭杆动作杆等部分组成。副机主要由油缸、挤脱接点、表示杆、动作杆组成。

图2-80 ZYJ7电液转辙机外形及结构图

1—表示杆;2—安全接点;3—电机;4—注油孔;5—溢流阀;6—油泵;7—油标;8—接点组;9—保护管;10—一动调节阀;11—油缸;12—油环;13—二动调节阀;14—锁闭柱;15—空动油缸;16—动作板;17—滚轮;18—开关;19—锁栓;20—动作杆。

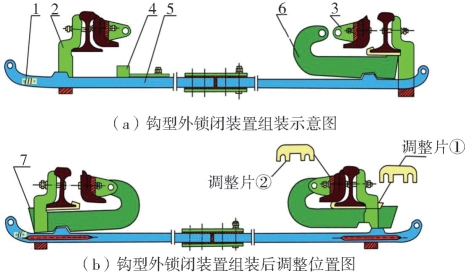

图2-81 SH6转换锁闭器

1—限位块;2—锁闭框;3—尖轨连接铁;4—限位铁;5—锁闭杆;6—锁钩;7—锁闭铁。

电机是本机的动力源,由电机带动油泵转动,油泵将油箱液压油转换成高压,经过溢流阀和换向阀,推送到动作油缸,动作油缸向前或向后动作。

惯性轮作用:惯性轮的作用就是防止电机倒转,促使电机停转,防止锁闭位解锁。

挤脱器作用:改变了原ZD6型转辙机连接方式,一旦发生挤岔故障,挤脱装置与锁闭杆连接顺利脱离,而不会损坏机内配件,便于现场设备恢复。

(二)ZYJ7型电动液压转辙机的工作原理

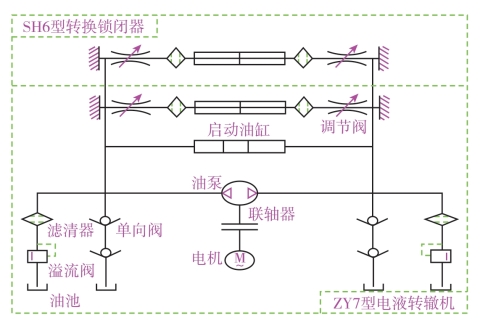

1.ZYJ7型电动液压转辙机的油路系统(闭式系统,图2-82)

(1)由动力源、操作控制装置、执行机构和辅助装置组成;

(2)本系统为闭式系统,当电机带着油泵逆时针方向旋转时,油泵从油缸右侧腔内吸入油,油泵泵出的高压油使油缸左腔为高压,此时油缸向左移动,当油缸动作到终端停止动作时,泵从右边的单向阀吸入油,泵出的高压油经左边的滤油器和溢流阀回油箱。

若电机带着油泵顺时针方向转动,则油缸动作方向与上述方向相反。为了改善交流电机起动特性,与油缸并联了启动油缸。主机上一动调节阀和二动调节阀(ZYJ7-B1型电液转辙机在付机油缸两端的椭圆管接头处)用于调节主机油缸与付机油缸在转换道岔时实现同步动作。

图2-82 ZYJ7型电动液压转辙机的油路系统图

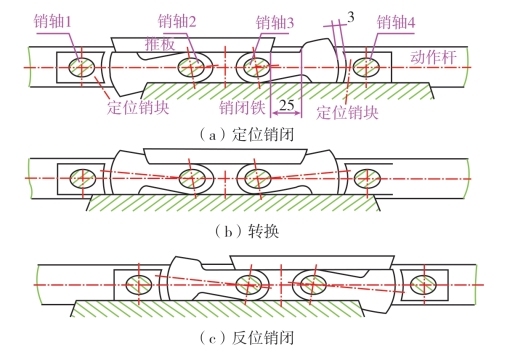

2.ZYJ7型电动液压转辙机机械动作原理(图2-83)

(1)转换锁闭机构动作原理:

图2-83 ZYJ7型电动液压转辙机

电机经联轴器带动油泵顺时针方向旋转,由于活塞杆固定不动,使油缸向右动作,油缸侧面的推板接触反位锁块(图2-83)后油缸继续向前移动时通过推板和反位锁块带动动作杆向右移动,同时定位锁块开始解锁,当油缸走完解锁动程后,反位锁块和定位锁块处于锁闭铁和推板的间隙内,油缸继续通过推板和反位锁块带动动作杆向右移动(图2-83b),当动作杆继续移动到反位锁块与锁闭铁的锁闭面将要作用时,开始进入锁闭过程,继续向右移动15.2mm,将反位锁块推入锁闭铁的反位锁闭面,反位尖轨密贴于基本轨,此时,动作杆的行程为7.6mm,因此,在尖轨密贴时,动作杆上的转换力可增加一倍,当尖轨密贴于基本轨后,油缸继续向右移动,动作杆不动作,油缸侧面的推板进入反位锁块的锁闭面,进入锁闭状态。

(2)表示锁闭机构动作原理以及检查:

当油缸向右移动,动作板的斜面推动接点组转换,断开原表示接点。当尖轨密贴于基本轨后,油缸继续向前移动接近锁闭时,接点组的启动片在接点组拉簧的动作下快速掉入动作板上速动片圆弧内,快速切断电源,接通反位表示(动作板、速动片、启动片动作关系如图2-84所示),同时锁闭柱插入锁闭杆缺口内,锁闭尖轨。

图2-84 表示锁闭机构动作原理

①转辙机处于拉入位置时,锁闭检查柱与内表示杆的主锁闭杆缺口对应,只有缺口对准,锁闭检查柱方可落入检查口,用此来检查道岔尖轨密切;

②转辙机在伸出位置时,锁闭检查柱与副锁闭杆缺口对应,并检查了此时尖轨的密切。

(3)ZYJ7型电液转辙机的手动转换:

为了满足电源中断或发生其他故障对转换道岔及维修作业的需要,ZYJ7型电液转辙机设置了手动装置,分为手摇装置和扳动装置两种。

手摇装置是用摇把直接摇动电动机机轴,因电机与油泵相连,可使油泵泵出液压轴。

扳动装置由扳手、方轴齿轮、齿条、拉板、钩块组成。

(三)ZYJ7的主要用途及特点

ZYJ7型系列电动液压转辙机及其配套的安装装置与外锁闭装置系统,能转换、锁闭国内现有各种规格、型号的内、外锁闭道岔,并能正确反映尖轨及可动心轨辙叉的位置和状态。液压传动对液压介质要求很高,对原件要求也很高,传动效率较低。

ZYJ7电液转辙机主要特点是采用电动机驱动,液压传动方式来转换道岔的一种转辙装置。

实训指导

ZD6型电动转辙机的维护

一、实训目的

1.了解ZD6型电动转辙机的结构。

2.掌握ZD6型电动转辙机的拆装和检修。

3.掌握ZD6型电动转辙机的测试。

4.了解ZD6型电动转辙机的故障处理。

二、实训所用材料及设备工具

扳手、套筒、万用表、螺丝刀、手摇把。

三、实训步骤

(一)ZD6型电动转辙机的拆卸及组装

1.在实习指导教师的指导下,启动ZD6型电动转辙机机盖,观察其主要部件;然后闭合安全点进行通电单操道岔转换,观察动情况。

(1)道岔正常转换到底,ZD6型电动转辙机各主要部件的工作状态。

(2)道岔转换中途受阻,ZD6型电动转辙机各主要部件的工作状态。

2.根据以上两条内容,各组学生对整机进行组装实作。

(1)第一步分解直流电动机,减速器,分析观察动作情况,掌握其结构、作用及原理。

(2)第二步分解自动开闭器,摩擦连接器,分析观察动作情况,掌握其结构、作用及原理;掌握自动开闭器动接点、检查块、速动爪、启动片表示杆、定反位缺口、道岔尖轨及基本轨间开口距离等相互动作关系、作用。

(3)第三步分解转换锁闭器,移位接触器,分解观察转换锁闭器转换锁闭过程及移位接触器断开表示的工作过程。

(4)第四步完成了上述分解内容后,然后进行整机组装,掌握组装方法合理组装。

(二)ZD6型电动转辙机的检修

1.转辙机外部检修

(1)检查转辙机、各杆件安装情况。转换设备中的各种传动拉杆、表示连接杆及导管等的螺纹部分的内、外调整余量应不少于l0mm;动作杆、表示杆及安装装置的各部连接销、摩擦面应油润;穿越轨底的各种杆件,距轨底的距离应大于l0mm,距离石碴不少于20mm。

(2)检查密贴调整杆的空动距离。密贴调整杆的空动距离应在5mm以上。

(3)检查测试道岔安装装置绝缘。检查安装装置绝缘良好,安装装置对两边钢轨电压应基本平衡,用MF 14型万用表测试绝缘电阻不得小于50Ω。

2.转辙机内部检修

(1)机内除潮、除尘,整修防潮、防尘装置。

(2)检查机内机件安装牢固,完整、无裂纹、无异状。

(3)检查电气螺丝及配线。内部螺丝紧固,配线良好、整洁、无破皮及混线可能,插接件插接良好。(https://www.xing528.com)

(4)检查安全接点。安全接点接触良好,在插入手摇把或钥匙时可靠断开2mm以上,非经人工恢复不得接通电路。

(5)检查电机:检查碳刷与换向器接触面积、碳刷长度、换向器、换向片、碳刷帽。碳刷长度不小于9mm,换向器表面光滑干净,碳刷帽不松动。

(6)检查摩擦连接器:摩擦带与内齿轮伸出部分保持清洁,不锈蚀、不沾油;摩擦连接器作用良好,相邻弹簧圈间隙不小于1.5mm,弹簧不得与夹板接触。

(7)检查自动开闭器:自动开闭器拉簧弹力适当,动接点在静接点内的接触深度不小于4mm,动接点座与静接点座间隙不小于3mm,速动爪落下前动接点在静接点内有窜动时,应保证接点接触深度不少于2mm,自动开闭器动接点的摆动量(用手扳动)不大于3.5mm接点磨耗不超过厚度的1/2。接点无氧化物、无烧损。速动爪与速动片的间隙在解锁时不小于0.2mm,锁闭时为1~3mm;速动爪的滚轮落下后不得与启动片缺口底部相碰,应有0.5mm以上间隙。

(8)检查挤切销、连接销外观及与孔间的旷动量,按周期更换挤切销(正线半年、侧线一年)。取出主挤切销手摇道岔时,移位接触器接点应可靠断开,非经人工恢复不得接通电路,其所加外力不得引起接点簧片变形。主挤切销、连接销无伤痕、无变形、无裂纹,标记清晰正确,与孔间的旷量不大于0.3mm。

(9)给机内齿条块、启动片、自动开闭器、减速器、动作杆、表示杆等重点部位注油。

3.道岔扳动检修

(1)试验4mm(第二牵引点试验6mm)不锁闭、2mm锁闭,在第一、第二牵引点间10mm不锁闭,道岔压力调整,故障电流调整。

(2)检查调整缺口。表示杆定、反位表示缺口要求:ZD6-A、D、E、G,ZD-7型为1.5mm±O.5mm;ZD6-E型单机牵引B端缺口间隙加不密贴间隙不大于8mm;ZD6-J型缺口间隙加不密贴间隙不大于7mm;ZD7-A、C型及牵引脱轨器的ZD6型为3~41mm。

(3)1级测试。故障电流标准:ZD6-A、D、E、F、G型转辙机单机使用时故障电流为:2.3~2.9A;ZD6-E,J型转辙机双机配套(ZD6-E型单机牵引1/9道岔)时单机故障电流为2.0~2.5A,故障电流两边偏差及单边波动不大于0.3A。

4.箱盒内部检修

(1)箱盒内除潮、除尘,整修防潮、防尘装置。

(2)检查端子配线、电缆、螺帽良好。

(3)检查铭牌、图纸、电缆去向标齐全、正确。

(4)整流堆焊接良好、无异状,固定良好。

5.道岔位置核对

(三)ZD6道岔的测试

1.动作电压

技术标准:ZD6系列电动转辙机额定直流电压为160V,Z07-A型电动转辙机额定直流电压为180V。

测试方法:转换道岔时测电机端子1、4或2、4上电压即是。

2.工作电流

技术标准:额定值:ZD6-A、D型<=2A; ZD6-E、F、J型<=2.2A;ZD7-A型<=6A。

测试方法:测试时断开安全接点,串入直流电流表,扳动道岔读取电流相对稳定时的电流值。

3.故障电流

技术标准:ZD6-lA型、D型、F型转辙机使用时,摩擦电流为2.3~2.9A;ZD6-E和ZD6-J型转辙机双机配套使用时,单机摩擦电流为2.0~2.5A;ZD7-A型转辙机摩擦电流为7.2~8.2A。

测试方法:测试时断开安全接点,串入直流电流表,在第一、二牵引点连接杆处的尖轨和基本轨之间夹入厚4mm(6mm)、宽20mm的铁板条(其中ZD7型夹入障碍物即可),扳动道岔,转辙机摩擦空转时测得的电流即为故障电流。

4.动作时间

技术标准:ZD7型时间<=0.8秒:

侧试方法:测试时断开安全接点、按说明书串入电秒表,扳动道岔测得;微机监测站可由微机测试(ZD6型不要求此项目测试)。

5.线圈电阻

技术标准:ZD6型:单定子工作电阻(2.85±0.14) x 252Ω总电阻为4.9+0.24552Ω;ZD7-A型:单定子电阻为1.7552Ω,刷间总电阻为1.28Ω

测试方法:分别在电机配线端子测试,定子测1、2和1、3,转子测3、4即可(表针所指位置即为测试阻值)。

6.4mm不锁闭检查

技术标准:装有电动、电液或电空转辙机的单机牵引普通道岔,在工务第一连接杆处以及设有外锁闭的尖轨、心轨第一锁闭杆处的尖轨与基本轨间、心轨与翼轨间有4mm及其以上间隙时,道岔不能锁闭和信号不能开放。

测试方法:在工务第一连接杆处的尖轨和基本轨之间夹入厚4mm、宽20mm的铁板条,扳动道岔不能锁闭和信号不能开放(ZD7型不要求)。

7.2mm锁闭检查

技术标准:装有电动、电液或电空转辙机的单机牵引普通道岔,在工务第一连接杆处以及设有外锁闭的尖轨、心轨第一锁闭杆处的尖轨与基本轨间、心轨与翼轨间夹入厚2mm、宽20mm的铁板条道岔应能锁闭。

测试方法:在工务第一连接杆处的尖轨和基本轨之间夹入厚2mm、宽20mm的铁板条,道岔应能锁闭。

8.6mm锁闭检查

技术标准:在第二牵引点处尖轨与基本轨之间有6毫米及以上间隙时,道岔不能锁闭。

测试方法:在工务第一连接杆处的尖轨和基本轨之间夹入厚6mm、宽20mm的铁板条,扳动道岔不能锁闭和信号不能开放(ZD7型不要求)。

9.安装装置绝缘检查

测试方法:在道岔安装装置上找一良好接触点,用万用表测此点对两侧钢轨的电压。两个电压值基本平衡。

(四)ZD6道岔故障分析

1.ZD6道岔机械故障

按发生部位分为机内和机外,现象主要有:转辙机空转、尖轨不能解锁、尖轨不能密贴、卡缺口等。

道岔不解锁空转故障原因:摩擦电流偏小、道岔压力大、机内活动部分锈蚀、机内有异物卡阻、检查柱与表示杆缺口相卡等。

道岔尖轨不密贴空转故障原因:尖轨和基本轨间有异物卡阻、杆件运动受阻、斥离轨有异物卡阻、滑床板缺油、机内由异物卡阻等。

道岔尖轨密贴空转故障原因:道岔压力大、启动接点混线等。

2.ZD6道岔控制电路故障分析

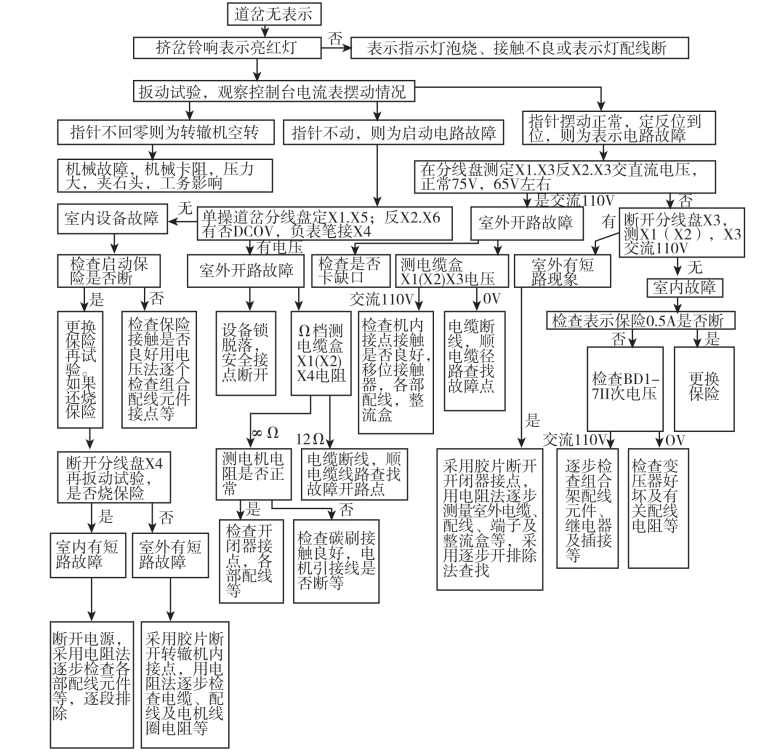

电气故障主要现象是道岔不能启动、烧保险、没有表示等。ZD6道岔故障处理如图2-85所示。

图2-85 ZD6六线制双机牵引道岔故障处理程序图

四、注意事项

1. 实训可根据实际情况进行。

2. 建议4~6人一组,注意设备及人身安全。

3. 每项扣分最多只能将该标准分扣完为止。

4. 由实训教师根据学生实训情况进行考核。

五、实训报告要求

1.ZD6型电动转辙机的结构。

2.ZD6型电动转辙机的拆卸及组装流程。

3.ZD6型电动转辙机的检修结流程。

4.ZD6型电动转辙机故障原因分析和处理方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。