4.2.2.1 双压力室体变量测

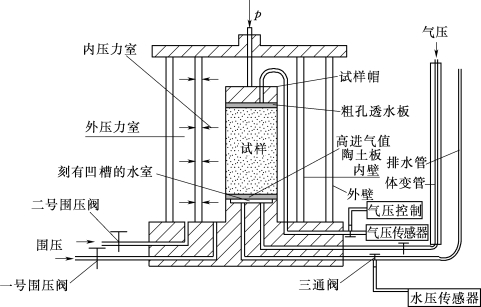

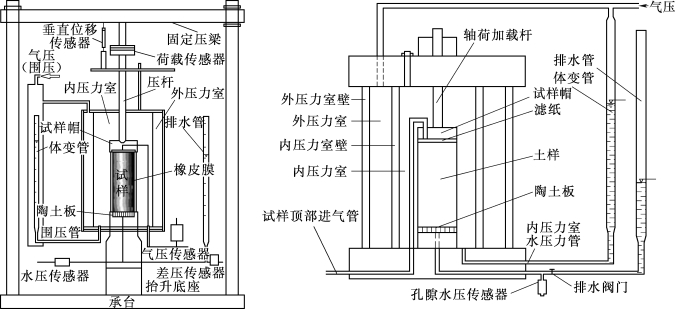

三轴试验中体变量测方法较常用的是通过测量三轴仪压力室内液体体积的变化来间接求得试样的体积变化。在施加围压时,若压力室为单压力室,内外压力差的存在使压力室产生膨胀变形,压力室内液体的进出量不能真实地反映试样变形产生的体积变化量,造成体变量测误差;若为双压力室,内压力室壁内外两侧所受压力相同,如图4.29所示,内压力室壁不会变形,内压力室体积恒定不变。因此,与内压力室连通的体变管内液体的体积变化量即为试样在该围压下的体变量。

图4.29 双压力室示意图(殷建华,2002)

使用双压力室进行体变量测的技术不断改进和创新,也取得很多成果。许多学者设计了很多不同样式的双压力室,按工作原理大致可以分为两种基本类型:内外室连通型和内外室封闭型。

1.内外室连通型

如图4.30所示为一种内室半开口的三轴压力室(殷宗泽,1998)。体变的量测主要通过连通管向内室不停地补水或者排水保持内室水位不变,其补水或排水量即为土体体积变化量。缺点是体变测量需要人工操作,不方便自动化,且水面的位置由人眼观测,精度不高。

图4.30 内室半开口的三轴压力室(殷宗泽,1998)

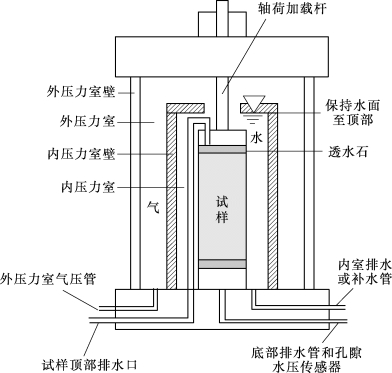

Cui和Delage(1996)研发了一种内室完全开口的三轴压力室,内室水面上加一层薄薄的硅油,防止内室水分蒸发,试验装置如图4.31所示。利用光学仪器量测内室水位的变化实现试样体变的量测。

Ng等(2002)将三轴压力室内室设计成开顶,如图4.26所示,保证内外室围压相等,不存在滞后现象。将开口内室设计成瓶状,试验时内室水位变化控制在瓶颈范围内。由于过水截面积减少,试样体积变化引起的水位升降变得更为明显,灵敏度也随之提高。另外采用高精度双向差压传感器测量内室的水位变化,当试样体积发生变化时,由差压传感器可以量测得到参照水位与内室水位间压力差的改变,从而可以较精确地量测试验过程中试样的体积变化。

2.内外室封闭型

图4.31 内室完全开口的三轴压力室(Cui和Delage,1996)

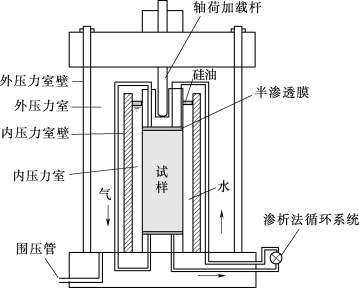

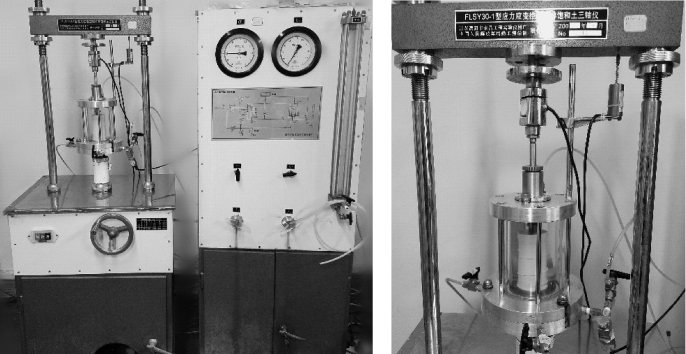

陈正汉(1994)研发了双壁式非饱和土三轴仪,采用双墙压力室,内外压力室都充满脱气水,施加相同液压,使用微型压力传感器从试样帽底面量测气压。其设计理念与Wheeler(1986)提出的一种内室封闭的非饱和土体变量测系统类似。图4.32为江苏溧阳永昌工程试验仪器厂生产的FSY30-1型轴向应变控制式非饱和三轴仪,其压力室构造如图4.33所示。该仪器使用此类体变量测系统,即试样的体积变化量为内室流出/流入水的体积量,通过量测与内压力室连通的体变管中水体积变化量得到。仪器采用轴平移技术,在孔隙水压与大气压相等条件下对试样施加气压来控制吸力,其中孔隙气压是通过试样帽施加到试样中。这类三轴仪顶盖受到内室水压力作用,受张力后变形,会引起内室水体积变化,导致试样体积变化量测的误差;同时轴荷加载杆与压力室顶盖交接处,在围压大的情况下,内室的水容易流出,从而影响体变的测量精度。

图4.32 溧阳永昌非饱和土三轴仪及压力室

图4.33 内室封装型双压力室(孙德安和仰先才,2012;张俊然等,2015)

殷建华(2002)设计了一种双压力室,其内压力室完全被外压力室的水包围,可以避免轴荷加载杆与顶盖交接处受水压而漏水的影响。同时,将轴压传感器内置,可以避免轴杆摩擦对准确量测轴向压力的影响。

4.2.2.2 单压力室体变量测

为提高体变量测的精度,采用双压力室进行体变量测较为合理(殷建华,2002)。但该体变量测方法的缺点在于对压力室的密封性要求高,同时受环境因素影响大,如室内温度、内压力室填充液体是否充分脱气等。因此,不少学者还是推崇单压力室,通过加径向应变片直接量测试样的直径变化,或通过光学仪器捕捉前后时刻试样图像的变化,从而间接计算土体体积变化。以下对这几种方法分别进行阐述。

1.径向应变片测变形

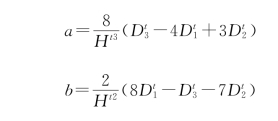

试样的径向位移是由安装在试样H/4,H/2,H(H是试样的高度)处贴有应变片的钢环通过数据采集装置量测得到(Sun等,2004),如图4.34所示。轴向位移由轴向位移传感器测得。三轴试验中,t时刻,装有钢环处试样的直径分别为Dt1,Dt2,Dt3,轴向位移为Ht,假设径向变形是试样高度方向坐标的3次多项式,该时刻的体积可由式(4.3)计算得到。根据轴向和径向两个方向的变形量即可求出试样的体积变化量为

![]()

由图4.34的几何关系可得

图4.34 可测径向应变的非饱和土三轴仪(Sun等,2004)

2.激光测径(侧)向变形

由于激光具有高方向性、高单色性和高功率等优点,对测远距离、判定目标方位、提高接收系统的信噪比以及保证测量精度等非常关键。因此,激光测距、激光测变形正逐渐受到重视。采用激光位移传感器测量压力腔室内试样的径(侧)向变形是一种非接触量测位移的方法,应用激光三角漫反射测量原理,如图4.35所示,即从光源发射一束光到被测试样表面,在另一个方向通过成像观察反射光点位置。用激光测试样的径(侧)向变形时,当激光探头以一定的角度照射到试样上时,试样把光反射到位移传感器上。传感器将光照射的位置转化成数据。根据光学原理可知,反射光发生的偏移量与试样直径变化量成正比,而位移传感器电流变化与位移变化呈线性关系,由此,根据电流的变化就可知试样直径的变化。激光测径(侧)向变形的示意图如图4.36所示。

如图4.37所示为西班牙加泰罗尼亚工业大学(Universitar Politecnica de Catalonya,UPC)的激光测径向变形的非饱和土三轴仪的照片及压力室横截面示意图。

试样表面涂抹无光白漆,或仅在试样与入射激光相对应的区域涂抹白漆,以增大试样表面的反射系数。同时标注测量点,以便在试验过程中,随着试样高度的变化,调整激光位移计的位置,使激光束垂直入射到试样表面的测量点。

(https://www.xing528.com)

(https://www.xing528.com)

图4.35 激光测量原理图

图4.36 激光测径(侧)向变形示意图

位于压力室两侧的激光位移传感器发出的入射光束穿过压力室外壁的透明有机玻璃视窗入射到试样表面的测试点,根据两侧位移传感器电流的变化就可以得知试样直径的变化。当测量的点足够多时,就可得知试样在不同横截面的直径变化量,从而实现通过激光位移传感器实时监测压力腔室内部非饱和土试样径向变形的功能。

3.数字图像量测技术测变形

将数字图像测量技术应用到土工三轴试验中的试样变形测量中,能很好地解决接触式传感器和传统变形测量方法的不足(邵龙潭等,2001)。

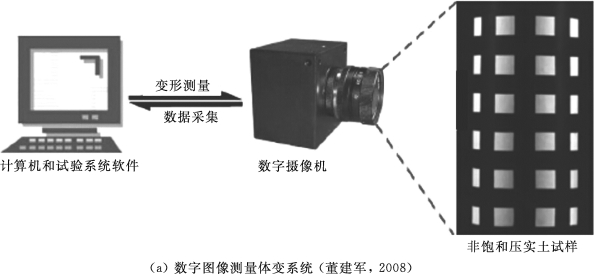

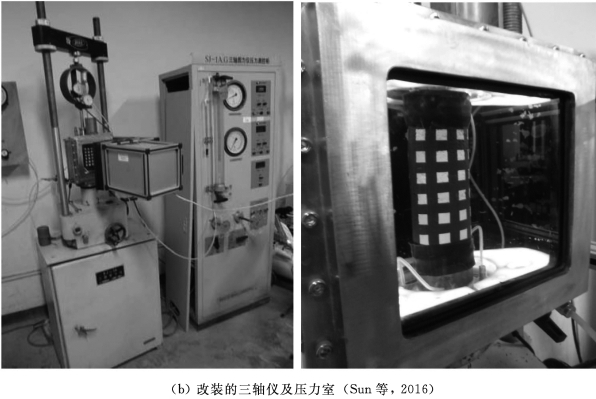

如图4.38所示为基于数字图像测量方法的饱和/非饱和土三轴试验装置(Sun等,2016),该装置是在原饱和土三轴试验仪基础上改装的,加装气压管路控制系统,在压力室底座加装500kPa进气值的陶土板,利用原饱和土三轴仪的液压加载系统对试样施加围压。试样变形测量采用了邵龙潭等(2001)开发的数字图像测量系统,该系统基于亚像素角点检测方法,由包含USB2.0数据接口的CMOS数字摄像机(1280×1024像素)、16mm定焦镜头及图像处理软件组成。其中数字摄像机型号为DH-HV03,具有高分辨率、高精度、高清晰度以及低噪声等特点。为便于试样图像采集和分析,压力室内侧喷涂黑色漆,上下端安置LED灯以及在压力室与摄像机之间加设黑色遮光罩,将用于包裹三轴试样的乳胶膜加工成黑色,并在表面印刷高弹性白色方块状标志,用以增加拍摄的对比度(董建军等,2008)。对于该测量系统的精度,分别采用了图像测量与应变片结果比较、图像测量与量水管体变结果比较两种方法,结果表明其应变测量精度可达到10-4量级(刘潇,2012)。

图4.37 激光测径向变形的非饱和土三轴仪(Romero,1999)

1—试样;2—LVDT位移计(轴向应变);3—激光位移传感器(径向应变);4—压力传感器或校准装置(等向试验);5—上部热电偶(外部温度控制);6—下部热电偶;7—LVDT位移计(测激光器上下滑动的位移);8—围压;9—竖向压力室;10—气压;11—水压(连接体积变化量测系统);12—水压(连接扩散气泡冲刷系统);13—高进气值陶土板;14—环形透水石;15—硅油;16—橡胶膜;17—有机玻璃壁;18—不锈钢壁;19—轴向位移电机;20—传感器和数据采集装置;21—连接到蠕动泵,形成循环、对流系统;22—连接至加热端的对流系统

图4.38(一) 非饱和/饱和土三轴试验装置

图4.38(二) 非饱和/饱和土三轴试验装置

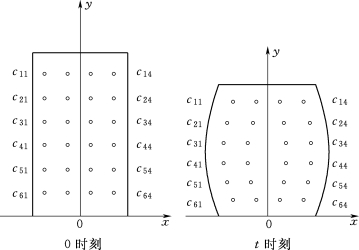

装样时须避免被乳胶膜包裹的试样发生倾斜,确保正对镜头一侧乳胶膜表面的白色方块标志位于拍摄区域中央(4列×中间6行共计24个)。利用照相装置采集非饱和/饱和试样固结及剪切过程中的图像,运用Matlab软件对图像进行处理,如图4.39所示,依次为:①裁剪确定目标区域;②二值化;③寻找质心并进行标记,标记点及其坐标表示为cij(xij,yij),其中,i=1,2,3,4,5,6;j=1,2,3,4。通过标记点位置的变化确定试验过程中试样的轴向变形和径向变形,解决非饱和土试样体变测量的问题。

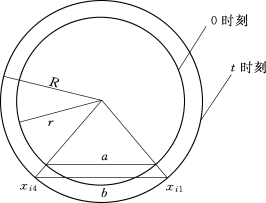

对试验过程中部分采集图片标记点的像素坐标进行整理,确定所测试样区域内的质心分布,根据试验中各个时刻质心位置的像素坐标,计算出试样的轴向应变和径向应变。试样为三维实体,采集图片反映的是三维实体的投影,经像素坐标转换后,利用三角形相似原理,如图4.40所示,可以计算得到试样的径向应变。图4.40中r为试样初始时刻横截面半径,R为剪切t时刻试样横截面半径,xi1和xi4为采集区域第一列与第四列标记点质心的横坐标。a为初始时刻第一列与第四列标记点质心间径向投影长度,b为剪切t时刻的径向投影长度,初始时刻至t时刻试样的径向应变计算转换过程可表示为

![]()

图4.39 图像处理过程

图4.40 初始时刻及t时刻试样横截面示意图

图4.41 初始时刻以及t时刻试样变形及质心位置示意图

如图4.41所示为质心位置示意图,应变计算过程如下(邵龙潭等,2001):t时刻的平均轴向应变![]() 为t时刻y方向所有同一轴线端点的2个质心的纵坐标差值相对于0时刻的变化量与0时刻的值之比求和取平均值,即

为t时刻y方向所有同一轴线端点的2个质心的纵坐标差值相对于0时刻的变化量与0时刻的值之比求和取平均值,即

式中 m——试样图像标记点列数,m=4;

y6j,y1j——采集区域第6行与第1行标记点质心的纵坐标。

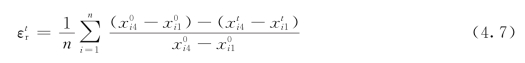

t时刻的平均径向应变![]() 为t时刻x方向所有同一轴线端点的2个质心的横坐标差值相对于0时刻的变化量与0时刻的值之比求和取平均值,即

为t时刻x方向所有同一轴线端点的2个质心的横坐标差值相对于0时刻的变化量与0时刻的值之比求和取平均值,即

式中 n——试样图像标记点行数,n=6;

xi4,xi1——分别为采集区域第4列与第1列标记点质心的横坐标。

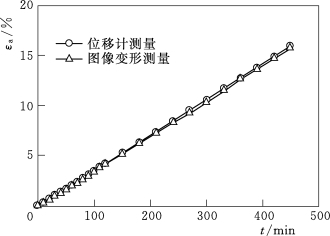

图4.42 位移计及图像变形测轴向应变结果的比较

为验证图像处理技术所得试样应变的精确度,在三轴剪切过程中,轴向位移计辅助量测竖向变形。如图4.42所示给出了用图像量测变形方法得到的轴向应变与位移计测得的轴向应变的比较结果。可以看出两者测得的轴向应变大致相同,验证了将数字图像测量技术应用到三轴试验变形测量的可行性。

Lin和Penumadu(2006)也提出了一种基于图像的土体体积分析方法,对运动中的测量点进行跟踪测试,通过数字图像分析技术,测量三轴试验中试样的体积变化。Li等(2015)研发了一种基于摄影测量法的非接触式的非饱和/饱和土体全表面及局部变形场的量测装置,并应用该装置进行了一系列的不排水三轴试验。试验结束后,构建了试样表面不同加载阶段的三维模型,计算得到试样的体变量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。