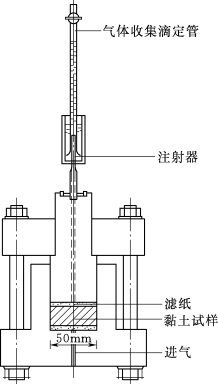

为了研究非饱和土的渗气特性,国内外学者开展了大量的试验研究。Ladd(1960)对压实土的渗气系数随土的含水率或饱和度的关系进行了研究;Matyas(1967)研制了可用于量测土样透气系数的三轴渗透仪,在小压力梯度下对压实土的渗气系数进行了测量;Barden和Pavlakis(1971)研制了可同时测量土样的透气系数与透水系数的三轴渗透仪,对压实非饱和黏土在最优含水率附近进行了气相渗透系数的测量;Pusch等(1985)研发了一套渗气试验装置测试MX-80膨润土的渗气特性。试验装置如图2.17所示,气体由底座的小孔处进入,在上端的滴定管里收集。陈正汉等(1993)利用自行研发的测试装置对非饱和黄土渗气规律进行了试验研究,证明了气相运动也可用达西定律描述;叶为民等(2009b)研发了一维气体渗透仪,采用稳态法研究了非饱和黏性土的渗气特征;王勇等(2009)设计了可量测储气砂土渗气性的试验装置,研究了杭州储气砂土的渗气特性;刘奉银等(2010)通过改进型水气运动联合测定仪进行渗气渗水试验,研究了水气运移的相互影响机制,建立了渗气系数与渗水系数比值随湿度和密度变化的函数关系;苗强强等(2010)在常规三轴仪基础上研发了三轴渗气仪,对非饱和含黏粒砂土进行了渗气试验;姚志华等(2012)对非饱和原状和重塑黄土进行了一系列考虑干密度、含水率和各向异性等因素影响的渗气试验;袁俊平等(2014)设计加工了气体渗透测试装置,研究了裂隙膨胀土的渗气规律;汪龙等(2015)对不同掺砂率、干密度和含水率的高庙子膨润土-砂混合型缓冲/回填材料的渗气规律进行了系列试验研究;Liu等(2015)研发了高精度气体渗透测试系统,采用稳态法和瞬态法研究了MX80膨润土掺砂混合物的渗气规律;彭尔兴等(2016)利用改进的柔性壁渗透仪对非饱和含砂细粒土压实样进行了气体渗透特性的研究,基于多孔介质渗流理论分析了进气压力、孔隙比和饱和度等对气相渗透系数的影响规律。许龙(2017)利用自行研制的高压气体渗透试验装置研究了水-力耦合作用下压实高庙子膨润土的气体突破特性和渗透特性,据此构建了理论模型以揭示低渗介质气体突破现象的真实触发机理。

对于气体渗透试验,一般有两种方法,一种方法是使用渗气压缩仪进行侧限条件下的土体渗气试验,另一种方法是使用三轴仪进行可以改变侧限条件的土体渗气试验。以下对两种方法分别进行叙述。

2.3.2.1 侧限条件下的渗气试验

图2.17 气体收集装置(Pusch等,1985)

图2.18 气相渗透系数量测装置示意图(Yoshimi和Osterberg,1963;Delage等,1998a)

Yoshimi和Osterberg(1963)研发了侧限条件下的渗气试验装置,如图2.18所示,它是由传统压缩仪与变气压渗透仪共同组成的。压缩仪的底端连接一大体积储气罐,此储气罐的另一端与压缩气源连接。储气罐中盛放少量水,用于增加气体湿度,避免干燥气体直接进入干化土样。测量时,首先关闭储气罐与压缩仪之间的阀门2,然后打开阀门1,由气压源供气,升高气压,所加气压可由U形管测量,其值不能超过8kPa(Delage等,1998a)。当气压低于8kPa时,气体流动呈层流状态,气体在土中的渗流量与空气密度关系不大,可使用常渗透系数的Darcy定律来描述气体的迁移状态;当气压超过8kPa,气体流动呈紊流状态,除产生黏滞阻力外,还会产生较大的惯性阻力,此时流量与压差不再呈线性关系,Darcy定律不再适用。当气压调试好后,关闭压缩气源与储气罐的阀门1,开启储气罐与压缩仪之间的阀门2,并开始计时,压缩仪中气体自下而上穿过土样,从而造成U形管内气压逐渐降低。记录不同时刻U形管右侧液面的水位,根据U形管左右两侧的水位差即可求得该时刻的气压值。

基于Darcy定律,Yoshimi和Osterberg(1963)推导证明出t时刻的气压P(t)与初始气压P(0)的比值的对数lg[P(t)/P(0)]与时间t呈线性关系,并给出了基于该直线斜率的气体有效渗透率kaeff的计算公式为

式中 kaeff——气体有效渗透率,m2;

V——储气罐体积,m3;

h——土样的高度,m;

A——土样的截面积,m2;

μa——气体的动黏滞系数,Pa·s;

pa——大气压,Pa。

Delage等(1998a)定义了气孔隙比的概念,认为气相渗透特性只与气孔隙比有关。气孔隙比的定义为

![]()

气体有效渗透率与气孔隙比之间的关系可用一个简单的指数函数来表达,即

![]()

1.试验步骤

根据目标含水率及目标干密度制成环刀样,用保鲜膜包好备用。利用压缩仪上的水准仪调平仪器,透水石洗净烘干,滤纸剪成透水石大小。将透水石嵌入压力室底座凹槽,在压力室内侧涂抹薄薄一层高真空密封性硅脂(High Vacuum Silicone Grease)。将试样从保鲜膜中取出,称重、量尺寸,并在试样的外侧壁涂抹硅脂,避免渗气试验过程中试样与压力室内壁产生漏气现象。在试样上下两面贴好滤纸,缓缓地将其推入压力室内,然后在其上放一块透水石,注意滤纸与透水石不能粘有硅脂,否则会减小透气面积。试样安装完毕,关闭压力室左侧阀门3及右侧储气罐与压缩仪之间的阀门2。在加载端放置约300g的砝码,使压力室顶帽与传力杆良好接触,以及压力室内试样与透水石及底座良好接触,同时便于调平压缩仪。准备工作完成后施加第一级竖向荷载,在该荷载下固结稳定后,打开气压源与储气罐的阀门1,向测试系统供气,完成后关闭阀门1。等U形管内水头稳定后,记录右侧管中的液面高度,打开阀门2,储气罐内气体经由压力室自下而上穿透试样。打开阀门2时开始计时,记录6s、12s、24s、48s、1min、1.5min、2min、2.5min直到10min时U形管右侧液面水位的高度。该级荷载下的渗气试验结束,关闭阀门2,施加下一级荷载,在加载前,将压缩仪上自带的支顶物旋起顶住杠杆,保持位移计不变。与变水头测水相渗透系数的方法一样,该渗气试验装置采用变化的气压来测量土体的气相渗透系数。

2.渗气试验实例

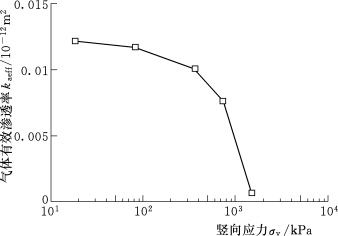

Wang等(2017)应用根据Yoshimi和Osterberg(1963)的设计原理改进的渗气压缩仪对高塑限粉土的压实试样进行了渗气试验,土颗粒的最大粒径为0.4mm。试样的初始含水率为17%,初始干密度为1.65g/cm3,直径50mm,高度20mm。试样置于压缩仪中,先施加一初始竖向应力23kPa,然后竖向应力逐级增加至42kPa、89kPa、179kPa、372kPa、750kPa、1500kPa和2730kPa,在每一级竖向力作用下试样的竖向位移达到稳定后,开始进行渗气试验,由此得到不同孔隙比下的渗气结果。试验结束后,立即测量试样的体积和质量,并用烘干法量测试样的含水率。每一级竖向应力作用下试样的孔隙比可根据土样的初始孔隙比以及每级应力下的竖向位移差计算获得。如图2.19所示为渗气试验的结果,可以看出,随着竖向应力的增大,孔隙比减小,对应的气体有效渗透率减小。

图2.19 高塑限粉土(Dmax=0.4mm)的渗气试验结果(Wang等,2017)

2.3.2.2 三轴渗气试验

图2.20 渗气三轴仪(Matyas,1967)

如图2.20所示为量测气相渗透系数的三轴仪(Matyas,1967)。稳定的气压ua从土样底部进入,流经土样进入集气管,集气管与装有轻油的带刻度的U形管相连,U形管的另一端通大气。U形管中的水位保持与土样中间高度齐平。集气管进气后,如果U形管左右液面不平,则应调整另一端使两边管中的液面齐平,使土样上表面处的孔隙气压与大气压相等。Δt时间内,流过土样(截面积为A)的气体体积ΔV可由与土样临近的U形管中液面刻度的变化得出。该仪器局限于量测在大气压力保留的空气体积变化。

土样下部通入气压设为ua,土样上部气压为0,土样高度设为d,则气压力梯度为

![]()

气体渗透速度va为

![]()

因此,气相渗透系数ka可表达为

![]() (https://www.xing528.com)

(https://www.xing528.com)

苗强强等(2010)、袁俊平等(2014)在饱和土三轴仪基础上研发了土体渗气试验装置,其构造如图2.21所示。土样上端、下端放置透水石,防止气压过大导致土粒堵塞底座排气孔。围压由三轴仪的原围压装置施加,上排水接气泵,气泵可控制压力;下排水接一个三通阀,一端与带微型压力传感器的数字应变仪表或U形测压管相连,可以准确测量土样底端的气压力;另一端与上部为空气而下部为水的密封罐连接。空气通过土样进入下排水,密封罐中水被气体挤出,集水装置用来收集排水量,由此可得到排出的气体量。由于水箱上部空气具有较大的气压力,为防止在较大气压力作用下,水箱发生体积变形,采用常规三轴中等压力室代替水箱,可以承受较大的压力变形,将压力室排气孔与排气管粘接,确保密封良好。从三轴底座到试样帽,每隔1cm处加一道O形圈,确保气体不从橡皮膜和土样边缘穿过。所施加的围压始终大于气压10kPa,确保橡皮膜紧贴试样。

图2.21 气相渗透装置图(袁俊平等,2014)

该仪器用试验过程中的出水量来替换流过土样的空气体积,从而解决了量测空气体积困难的问题,提高了量测精度。土样的上端与稳定气源相通,在土样两端形成气压差。经过一段时间后,由土样进入水箱上部空气的体积流量与从水箱下部排出水的流量达到动态平衡,使用量筒收集排出的水,同时开始计时,经过一段时间将量筒收集到的水放于精度为0.001g的天平上称质量,完成了在一个压力梯度下的气体渗透系数测试试验。

Davy等(2007)、Billiotte等(2008)研究表明用稳态法测非饱和土渗气性的试验方便且对渗透率高于10-19m2的土体测试精度较高,当渗透率低于10-19m2时,用稳态法测试试验耗时很长,需辅助脉冲测试技术(Pulse-test Technique)(Brace等,1968)。同时,在高压实、高饱和度土体中气体渗透率极低,而其干燥状态气相渗透率远远大于饱和压实土体的水相渗透率,反映了材料渗透率与测试介质有很大关系,使用固有渗透率不太合适,应采用有效渗透率kaeff。

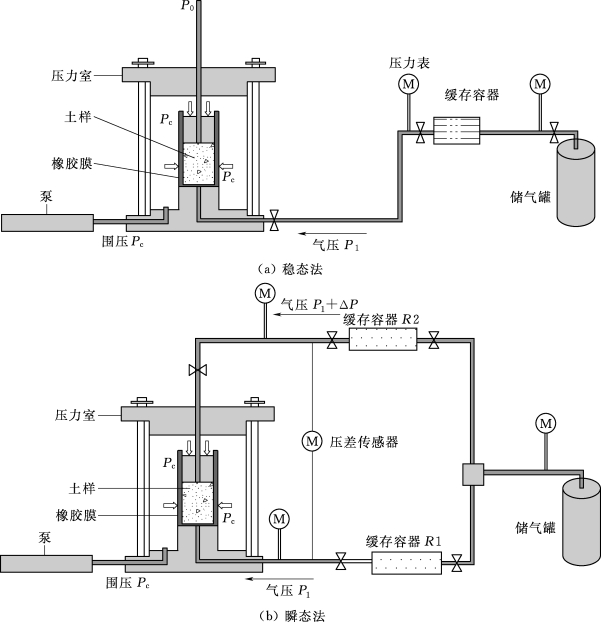

如图2.22所示为高精度气体渗透三轴测试系统示意图(Liu等,2015)。图2.22(a)为稳态法(Steady State Method)渗气测试装置,图2.22(b)为瞬态法(Transient State Method或Pulse-test Method)渗气测试装置。

图2.22 三轴渗气试验装置示意图(Liu等,2015)

在稳态法测试过程中,如图2.22(a)所示,从压力室底部注入气压P1,另一侧气压P0保持与大气压相等。氩气(Argon)在压力梯度作用下自下往上穿过土样。经过时间Δt,气体流动使得缓存容器中气压下降ΔP。因为气压降相对于注入气压P1非常小,可认为Δt时间内气体流动服从稳态流动。根据达西定律,气体的平均流动率Qmean可表示为

![]()

式中 μg——气体黏滞度系数;

A——土样截面面积;

∂P/∂y——沿试样高度方向的压力梯度。

由质量守恒法则,即从缓存容器流出的气体量等于穿过土样的气体量,得到气体平均流动率Qmean,因此有

式中 Pmean——平均气体压力,Pmean=P1-ΔP/2;

V0——缓存容器的体积。

气压变量P是土样内的气压,是时间t与距离y的函数(Dana和Skoczylas 1999),即

式中 h——土样的高度;

P(0,t)——t时刻土样底部气压,P(0,t)=Pmean;

P(h,t)——t时刻土样顶部气压,P(h,t)=P0。

由此,可得气体的有效渗透率为

![]()

在瞬态法测试过程中,如图2.22(b)所示,气压P1由两个缓存容器R 1和R 2施加于土样的两侧,然后缓存容器R 2再多施加气压增量ΔP,用以在土样的两端形成压差。在气压力梯度下气体穿过土样从缓存容器R 2流向缓存容器R 1,土样两端的气压差ΔP1,2可表达为(Dana和Skoczylas,1999)

式中 ΔP1,2——土样两端的气压差,可由差压传感器测得;

c——与容器体积、流体压缩性、土样高度和直径以及温度等因素有关的函数;

V1,V2——两个缓存容器的体积;

Pf——最终的气压值。

Pf可以由式(2.40)计算得到,即:

![]()

随后,气体有效渗透率kaeff即可求得。

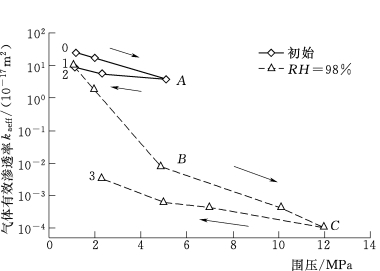

Liu等(2015)应用该三轴渗气装置对干质量比为7:3的MX-80膨润土与砂混合物进行了三轴渗气试验,用来评估非饱和高压密实膨润土与砂混合物的气密特性。试样底面直径37mm,高12.5mm,含水率为15.2%,干密度为1.77g/cm3。该渗气试验得到试样在不同有效应力条件下的气体渗透规律,每级荷载下对应的气体有效渗透率如图2.23所示,试样经历了两次加载-卸载-再加载的循环,第一次循环围压依次为1-2-5MPa加载再卸载至1MPa,即0-A-1路径,在各围压加载稳定后应用稳态法进行渗气试验。渗气试验结束后,放在98%的湿度下进行养护,达到平衡后再进行加载-卸载循环,围压依次为1-2-5-10-12MPa加载再卸载至2MPa,即2-B-C-3路径。同样,在各级围压加载稳定后再进行渗气试验。在有效渗透率大于10-19m2时,采用稳态法;当有效渗透率在10-19~10-21m2时,即围压在5-10-12-7-5-2MPa时采用瞬态法进行有效气体渗透系数kaeff的测试。

图2.23 气体有效渗透率与围压间关系(Liu等,2015)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。