1)切口水压控制

盾构切口泥水压力的设置准确与否对于盾构前方土体的稳定和地面沉降变化具有很大的影响,因此施工过程中应对切口水压做出准确的计算。

(1)切口水压上限值:

式中:P上为切口水压上限值(kPa);P1为地下水压力(kPa);P2为静止土压力(kPa);P3为变动土压力,一般取20kPa;γw为水的容重(kN/m3);h为地下水位以下的隧道埋深(算至隧道中心,m);K0为静止土压力系数;γ为土的容重(kN/m3);H为隧道埋深(算至隧道中心,m)。

(2)切口水压下限值:

式中:P下 为切口水压下限值(kPa); 为主动土压力(kPa);Ka为主动土压力系数;Cu为土的凝聚力(kPa)。

为主动土压力(kPa);Ka为主动土压力系数;Cu为土的凝聚力(kPa)。

本工程施工过程中切口压力设定值见表4-7。

表4-7 穿越区域覆土厚度及切口压力一览表

(续表)

2)盾构推进速度控制

盾构进洞段施工时,推进速度应放慢,尽量做到均衡施工,减少对周围土体的扰动,避免在途中有较长时间耽搁。如果推得过快则刀盘开口断面对地层的挤压作用相对明显,在加固区前的推进速度在20~30mm/min,进入加固区以后推进速度控制在10mm/min。

盾构掘进K6+720~750(防洪子堤)推进速度保持在15~20mm/min以内。

盾构掘进K6+750~800(加固体及风井)加固体内推进速度保持在5~10mm/min以内,地连墙及风井内回填推进速度控制在5mm/min。

盾构推进K6+800~950(地表民房)推进速度保持在15~20mm/min以内。

盾构推进速度设定时,注意以下几点:

(1)启动时,盾构司机需检查千斤顶是否顶实,开始推进和结束推进之前速度不宜过快。每环掘进开始后应逐步提高推进速度,防止启动速度过大冲击扰动地层。

(2)一环正常掘进过程中,推进速度值应尽量保持恒定,减少波动,以保证切口水压稳定和送、排泥管的畅通。在调整推进速度时应逐步调整,避免速度突变对地层造成冲击扰动和切口水压摆动过大。

(3)推进速度的快慢必须满足每环掘进注浆量的要求,保证同步注浆系统始终处于良好工作状态。

(4)推进速度选取时,必须注意与地质条件和地表建筑物条件匹配,避免速度选择不合适对盾构机刀盘、刀具造成非正常损坏和隧道周边土体扰动过大。

3)其他掘进参数控制

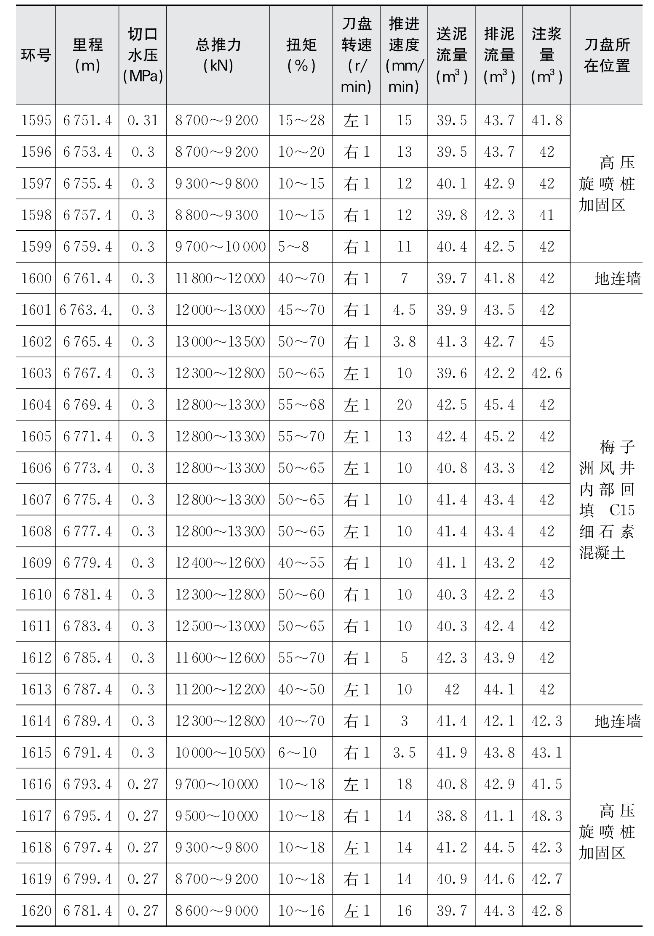

本工程盾构机穿越梅子洲风井施工过程中,盾构掘进参数见表4-8。

4)盾构纠偏量的控制

在确保盾构正面沉降控制良好的情况下,使盾构均衡匀速施工,盾构姿态变化不可过大。每环检查管片的超前量,隧道轴线和折角变化不能超过0.3%。推进时不急纠、不猛纠,多注意观察管片与盾壳的间隙,相对区域油压的变化量随出土量和千斤顶行程逐渐变化。采用稳坡法、缓坡法推进,以减少盾构施工对地面的影响。在盾构进入加固区前应根据洞门中心调整好盾构进洞位置与姿态,避免在进入加固区以后再调整盾构姿态。

方向控制及纠偏注意事项:

(1)在切换刀盘转动方向时,应保留适当的时间间隔,推进油缸油压的调整不宜过快、过大,切换速度过快可能造成管片受力状态突变,而使管片损坏。

(2)根据掌子面地层情况应及时调整掘进参数,调整掘进方向时应设置警戒值与限制值。达到警戒值时应立即实行纠偏程序。

(3)严格控制纠偏力度,防止盾构机发生卡壳现象。(https://www.xing528.com)

(4)盾构方向控制极其重要,应按照掘进的有关技术要求,做好测量定位工作。

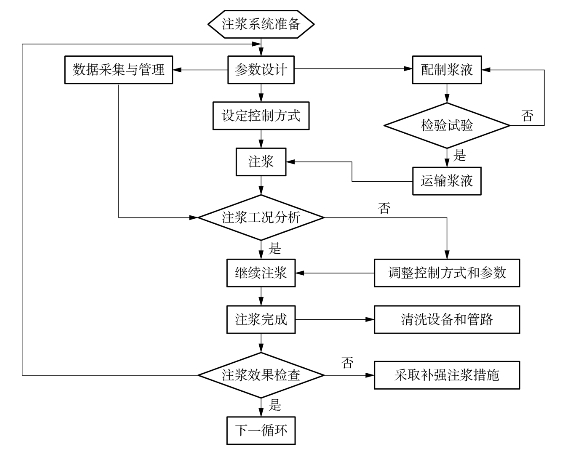

5)同步注浆量和浆液质量控制

同步注浆在盾构向前推进盾尾空隙形成的同时进行,通过同步注浆系统及盾尾的内置注浆管(图4-26)。壁后注浆装置由注浆泵、清洗泵、储浆槽、管路、阀件等组成,安装在拖车上。当盾构掘进时,注浆泵将储浆槽中的浆液泵出,通过盾尾壳体内的12根同步注浆管,对管片外表面的环形空隙中进行同步注浆。

表4-8 盾构掘进梅子洲风井相关掘进参数

图4-26 注浆工艺流程

对同步注浆量和浆液质量的控制,务必做到三点:

(1)保证每环注浆总量。

(2)保证每环推进时均匀合理地压注。

(3)浆液的配比和稠度必须符合质量标准。

通过同步注浆及时充填建筑空隙,减少施工过程中的土体变形。

盾构机穿越后考虑到环境保护和隧道稳定因素,如发现同步注浆有不足的地方,通过管片的预留注浆孔进行二次补强注浆,补充同步注浆未填充部分和体积减少部分,从而减少盾构机通过后土体的后期沉降,减轻隧道的防水压力,提高止水效果。

根据穿越长江北岸大堤、保健村民房等施工经验,注浆量取环形间隙理论体积的1.4~2.0倍,其中K6+720~750(防洪子堤)段每环注浆量应约38m3。加固体内注浆量约35m3,风井内回填掘进注浆量控制在32m3,切口压力一般控制在+(0.6~1.0)MPa,目前注浆时注浆泵口压力控制在18MPa以内,出口压力控制在1MPa以内。目前注浆压力控制在当浆液压力高于盾尾密封的压力时,就会击穿盾尾密封而造成窜浆,因此在施工中必须严格控制浆液的配比,加大现场试验频率,浆液稠度控制在8~12cm,在注浆压力剧增时应立即停止注浆,查明原因或者更换孔位后再进行注浆。同时调整同步注浆的浆液配比,增加浆液中的水泥用量,以便增强同步注浆的强度。

本工程盾构机穿越梅子洲风井施工过程中,同步注浆各项参数见表4-9。

表4-9 穿越梅子洲风井注浆配合比及试验记录

6)盾尾油脂的压注

在同步注浆量充足的前提下,盾构机的盾尾密封功能就显得特别重要。为了顺利、安全地进洞,必须切实地做好盾尾油脂的压注工作。每班上班时检查并保证储桶内有充足的油脂。推进时油脂开关用自动挡根据压力情况自动补压(同时配备专人观察,需要时人工压注),杜绝因人为欠压造成的漏浆、漏水现象。盾尾油脂压注施工工艺流程如图4-27所示。

图4-27 盾尾油脂压注施工工艺流程

7)二次注浆施工控制

为了保证盾构掘进后,确保后续洞门环梁施工不致产生渗漏,故对风井前后采用全环二次注浆加固止水,加固范围在进入风井前40~前20环,掘进至风井后的20~40环。盾构掘进后、口型构件安装前,把每环管片三个位于口字件和两侧混凝土回填下方的二次注浆孔全部压注完成,方可安装口型构件及施作两侧回填。其余注浆孔在盾构后续车架行驶过后再进行压注。

采用双液浆,注浆材料为PO42.5普通硅酸盐水泥和水玻璃(浓度46Be)根据现场搅拌罐体积,其施工材料配合比见表4-10。

表4-10 双液注浆材料配合比表

双液浆注入方式及工艺流程:利用管片预留的二次注浆孔作为注浆孔位,安装上注浆单向逆止阀后,用电锤钻穿二次注浆孔保护层,接上三通及水泥浆管和水玻璃管。注双液浆时,先注纯水泥浆1min后,打开水玻璃阀进行混合注入,终孔时应加大水玻璃的浓度。

在一个孔注浆完结后应等待5~10min后将该注浆头打开疏通查看注入效果,如有水流出,应二次注浆压力控制在3.5~4MPa,超过4MPa,停止注浆。每块管片注浆之前,在其后面一环管片临近的注浆孔上开一个观测孔,若双液浆从观测孔流出,则停止注浆。再次注入至无水流出时可终孔,并进行下一孔位注浆。

二次注浆双液浆流程如图4-28所示。

图4-28 二次注浆双液浆流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。