通过预顶升施工方法为墩顶负弯矩区的桥面板施加预压应力,以提高其抗裂性能,是提高钢-混叠合梁桥承载能力的有效方法之一。钢梁预顶升施工过程中,中墩和次中墩墩顶处的钢箱梁在千斤顶提供的顶升力作用下发生了强制位移,同时,为避免负反力的出现造成失稳、落梁等破坏,往往设有临时锁紧装置。伴随着桥面板的安装,钢梁在顶升与回落过程中的受力情况较为复杂,施工风险发生概率较高。钢梁预顶升施工阶段的主要风险源有锁紧装置失效、千斤顶失效、千斤顶弹出、钢梁局部失稳和局部混凝土压碎。

古城特大桥设计为无预应力体系钢-混叠合连续梁,混凝土桥面板内不设置预应力钢束,而是通过施工过程中钢梁的顶升、回落为墩顶负弯矩区的桥面板施加预压应力。钢梁的顶升与回落主要通过各墩墩顶设置的千斤顶实现,并由临时锁紧装置避免负反力导致钢梁脱空。考虑施工现场的临时荷载和施工环境等因素,钢梁在预顶升施工过程中,主要的风险源有锁紧装置失效、千斤顶失效、千斤顶弹出、钢梁局部失稳和局部混凝土压碎等。

1.锁紧装置失效

在钢箱梁预顶升施工过程中,随着强制位移的产生和桥面板的安装,各墩墩顶有可能出现负反力。为避免负反力的出现造成钢箱梁的失稳、落梁等破坏,可在各墩墩顶设置临时锁紧装置。

在钢梁持荷阶段,若临时锁紧装置承载能力不足或出现损坏而失效,将造成钢梁强制位移的回弹,引起钢梁整体受力情况的改变,甚至可能造成钢梁整体失稳,从而导致整个结构的垮塌,严重影响施工现场人员和设备的安全。

古城特大桥在边墩与次中墩墩顶采用临时锁紧装置避免发生钢梁在预顶升施工过程中发生脱空、落梁等事故。锁紧装置由精轧螺纹钢和梁底锁紧盒两部分组成,只允许钢梁顺线路方向伸缩,如图6-5所示。精轧螺纹钢自墩身内伸入梁底锁紧盒中,梁底锁紧盒上方与钢梁底板焊接。

锁紧装置失效的原因可能为精轧螺纹钢强度不足或锚固长度不足、梁底锁紧盒焊接质量存在问题等。根据施工前期对结构的计算分析,各墩墩顶的负反力主要出现在顶升结束与中墩回落之后,此时钢梁在各墩墩顶的千斤顶作用下,产生了较大的强制位移。此时,若锁紧装置失效,将会导致钢梁发生脱空或钢梁变形增大,严重时导致钢梁变形失控,威胁结构安全性和稳定性。

图6-5 锁紧装置细部构造

在设计与制定施工方案过程中,通过对结构施工过程的计算与分析确定了精轧螺纹钢的材质、规格和相应锚具的规格,并对锁紧装置承载能力进行了计算。计算结果表明,边墩墩顶的锁紧装置安全系数为6.79,次中墩墩顶的锁紧装置安全系数为3.37,均能满足施工要求,且有一定的安全储备。同时,施工过程中,锁紧装置的变形情况也是施工监控中随时关注的内容之一,一旦发现问题应立即停止施工并组织相关人员撤离。施工现场应制订完善的安全应急预案,并配备足够的安全救灾物资。

2.千斤顶失效

2017年,某铁路段架梁发生意外垮塌,造成2 名现场工人受伤,其中一人手部脱臼,另外一人轻微刮擦。经初步分析,事故原因可能是施工所用的千斤顶生锈失效,导致架梁出现意外,如图6-6所示。

图6-6 铁路架梁事故现场

在钢-混叠合梁的预顶升施工过程中,钢梁的强制变形是通过千斤顶提供的顶升力产生。在钢梁的顶升过程中,一旦千斤顶失效而无法提供足够的顶升力,将会使钢梁的受力和变形与预期状态发生较大偏差,引起钢梁的失稳或者落梁破坏,也可能会导致墩顶处反力重新分配,使其他千斤顶的顶升力不足或临时锁紧装置的承载能力不足,引起后果严重的连锁反应。如果在钢梁的落梁过程中发生千斤顶的失效,则可能导致钢梁的回落高度过大、速度过快,对结构的受力造成不利影响,甚至引起结构破坏。

古城特大桥在预顶升施工过程中,钢梁的强制位移较大,尤其是中墩墩顶处的钢梁顶升高度达到了70cm,需要千斤顶提供的反力很大,且如果始终使千斤顶保持较高的持荷水平,待对应位置的混凝土桥面板施工完成后,再进行千斤顶的卸载和钢梁的回落,将对千斤顶在持荷阶段的性能提出了很高的要求,难以控制结构的稳定性。

千斤顶失效时,有可能造成钢梁顶升高度不满足设计要求或提前回落,致使墩顶负弯矩区桥面板的有效预压应力不足,降低截面的承载能力。如千斤顶在顶升力较大时突然失效,则有可能使钢梁的受力和变形突然发生变化而失去控制,严重时会造成钢梁的失稳、倒塌,造成人员伤亡。钢梁回落阶段千斤顶的失效,可能会导致钢梁的回落高度过大、回落速度过快,引起构件应力的快速变化,可能会对结构的受力产生不利影响。

古城特大桥采用带精密油压表的千斤顶顶升系统,能够及时掌握实际的顶升力及其与理论顶升力的偏差情况。

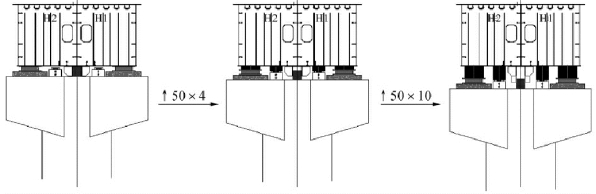

此外,由于钢箱梁的顶升高度较大,实际施工过程中采用分级顶升、分级回落的方式,每级顶升与回落高度控制为5cm,并通过带有精密油压表示数的千斤顶系统逐级控制顶升力。每级顶升与回落施工前,使各墩墩顶的液压油缸初步带压,带压5min后未发生漏油、油压表示数下降等情况时,可进行顶升与回落施工。每级顶升施工结束后,在支座上抄垫5块1cm 厚的垫板,然后千斤顶卸载、回落,千斤顶不持荷,由支座通过垫板为上部结构提供稳定的反力。每级回落施工开始前,先通过千斤顶将钢梁稍顶起,撤出支座上抄垫的5块1cm 厚的垫板,后将千斤顶卸载使钢梁回落至支座上的垫板上,千斤顶卸载、回落,千斤顶不持荷,由支座通过垫板为上部结构提供稳定的反力,以防止千斤顶突然失效导致钢梁回落,避免事故的发生,如图6-7所示。(https://www.xing528.com)

3.千斤顶弹出

在钢梁的预顶升施工过程中,千斤顶通过顶升力使钢梁发生强制变形,同时千斤顶自身则会受到钢梁产生的较大竖向压力作用。在该压力作用下,千斤顶有可能发生滑动,甚至侧向弹出。千斤顶一旦弹出,不仅会引起结构的破坏,还可能对施工现场的人员造成伤害。

图6-7 中墩分级顶升过程示意图(单位:mm)

在预顶升施工过程中,千斤顶由于为钢梁提供了顶升力,其自身会受到钢梁产生的挤压作用。在古城特大桥中墩顶升结束时,由于此时钢梁最大的强制位移达到了70cm,将会需要较大的顶升力,则千斤顶自身受到的挤压作用也较大。这种挤压作用会对千斤顶的稳定性产生影响,千斤顶有可能发生滑动甚至弹出。这种事故一旦发生,往往具有突发性,会使结构突然失去控制,最终可能导致结构的严重破坏、倒塌和惨重的人员伤亡。因此,千斤顶在墩顶的固定必须稳定、可靠。

在现场施工过程中,千斤顶严格按照设计位置进行安装、固定,并严格按照操作规定使用千斤顶及其防护设施。在钢箱梁的顶升与回落过程中,随时对千斤顶及其防护措施的位置、变形等进行监控,一旦发现异常,立刻停止作业。

4.钢梁局部失稳

钢梁在施工过程中的局部受压失稳往往需要及时采取调整措施,否则可能会造成严重的后果。

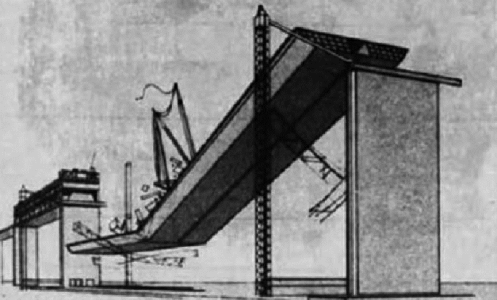

澳大利亚墨尔本西门大桥是一座采用稀索体系的钢箱梁斜拉桥,主跨336m,最终建成于1978年11月15日。西门桥施工开始两年后,在进行10号墩和11号墩之间两半钢箱梁的合龙时,发现两端在跨中处高度相差11.4cm,施工方对较高的一端进行压重以试图合龙,布设了10个8t重的混凝土块。混凝土块的重量使钢箱梁上翼缘横向接缝处发生了屈曲,施工方无视该危险信号继续进行合龙。当合龙完成一半时,施工方得到了必须消除屈曲变形的命令,让工人们将锚固螺栓全部拧开。在这个过程中,钢箱梁的屈曲变形突然扩大,112m 长的钢箱梁整体坍塌并砸向了临时驻地,导致在梁内施工和驻地内就餐的35名工人身亡。在1971年,经过近一年的详细调查,英国皇家专门调查委员会将事故原因归结为结构设计和施工架设方法的失误。时至今日,该事故仍是澳大利亚最为严重的工业事故之一,如图6-8所示。

图6-8 西门大桥事故示意图

对于采用预顶升施工的钢-混叠合梁桥来说,钢箱梁在与顶升过程中可能会发生局部受压失稳。局部失稳一旦发生,需及时采取措施解决局部失稳问题,避免局部失稳现象的进一步发展,否则很可能会造成严重的人员伤亡和巨大的经济损失,产生恶劣的社会影响,因此必须对这一风险加以防范。

钢箱梁在预顶升施工过程中,由于在千斤顶和临时锁紧装置的作用下产生了强制位移,可能会出现应力集中而导致钢梁局部失稳。钢梁发生局部失稳后,如及时采取措施进行调整,虽能避免事故的发生,但会造成工程成本的提高,影响工期,并可能影响工程质量。如不能及时采取措施解决钢梁局部失稳问题,很可能重复澳大利亚墨尔本西门大桥的惨剧。

古城特大桥钢-混叠合梁在设计过程中,针对钢结构普遍存在的局部失稳问题,进行了构造上的设计。钢箱梁部分采用单箱双室截面,底板厚20~32mm,腹板厚16~20mm,顶板设有连续纵向U 形肋,底板设有连续纵向板肋,腹板设有竖向加劲肋和水平加劲肋,其中竖向加劲肋腹板宽240 mm,厚12 mm,翼板宽120mm,厚12mm,水平加劲肋宽200 mm,厚16 mm。钢箱梁每4 m 左右设一道横隔板,板厚16 mm;横隔板之间设置一道底板T 形横肋,腹板宽450mm,厚16mm,翼板宽140mm,厚12mm。此外,通过施工过程中对钢梁线形、应力的监控,也能够及时发现钢梁是否发生局部失稳问题。

5.局部混凝土压碎

在我国桥梁施工中,由于局部混凝土压碎而产生的事故时有发生。某大桥主桥为带协作跨体系的独塔双索面不对称预应力混凝土斜拉桥,该桥在悬浇主跨梁体23号块混凝土时,主梁16号块底板、斜腹板及直腹板发生了混凝土局部压溃破坏。经事后调查分析,事故的主要原因是主梁结构设计单薄,尤其是底板厚度过薄,有效截面较小,导致受压区实际应力偏大。

对于钢-混叠合梁桥来说,采用预顶升施工方法的目的在于对墩顶负弯矩区的混凝土桥面板施加预压应力,如果不能准确控制预压应力的大小,会存在预压应力过大使局部混凝土压碎的风险。

预顶升施工方法的目的在于通过钢梁的顶升、回落,为墩顶负弯矩区的混凝土桥面板施加预压应力,以改善其抗裂性能。但由于实际施工过程往往与理论计算情况存在一定偏差,很可能会导致混凝土桥面板预压应力过大而被压碎,虽可能不至于影响结构整体在施工阶段的安全性,但会延误工期,带来经济损失,并可能会对结构在运营阶段的承载能力与安全性造成不利影响。

古城特大桥在施工方案的制定过程中,对钢箱梁的顶升与回落的高度、顺序进行了探讨,得到了最优的施工方案。而在施工过程中,混凝土桥面板的预应力度是施工监控的重点内容之一,一旦发现混凝土有被压碎的风险,可立即采取措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。