1.钢梁临时支架安装

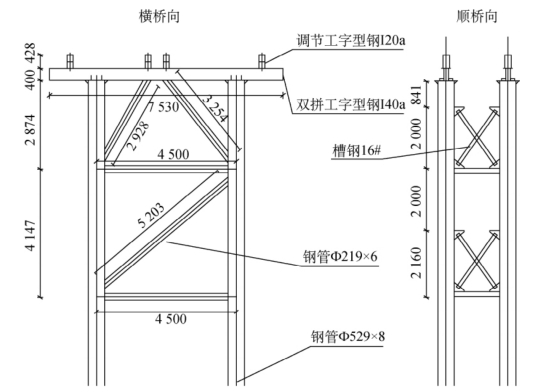

临时支架由两组支撑系组成,每组支撑系由4根 529mm×8mm 的钢管组成;采用DZ90锤将钢管柱锤击插入土体,插入深度满足设计验算。钢管柱横向间距为4 500mm,中间采用

529mm×8mm 的钢管组成;采用DZ90锤将钢管柱锤击插入土体,插入深度满足设计验算。钢管柱横向间距为4 500mm,中间采用 219 mm×6 mm 钢管连接成整体。纵向钢管柱间距为2 000mm,中间采用槽钢 16#连接成整体。钢管柱上方搭设双拼工字型钢I40a作为横梁,横梁上设置I20a调节工字型钢,并采用不同厚度的钢垫板来控制好梁底标高。全桥共计25组临时支架。

219 mm×6 mm 钢管连接成整体。纵向钢管柱间距为2 000mm,中间采用槽钢 16#连接成整体。钢管柱上方搭设双拼工字型钢I40a作为横梁,横梁上设置I20a调节工字型钢,并采用不同厚度的钢垫板来控制好梁底标高。全桥共计25组临时支架。

图3-65 临时支架示意图(单位:mm)

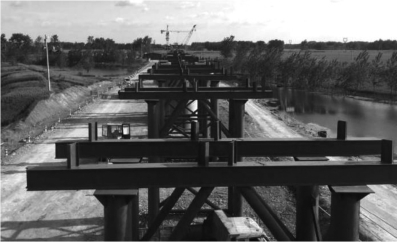

图3-66 临时支架施工

临时支架施工完成后进行预压,预压配重按最重梁段的1.2倍进行。分三级(60%,100%,120%)加载,每隔4h进行测量,连续两次测量沉降量趋于稳定后方可进行下级加载。

临时支架施工全部完成后进行涂装防锈蚀处理,如图3-67所示。

图3-67 临时支架防锈蚀涂装

2.钢梁主体施工

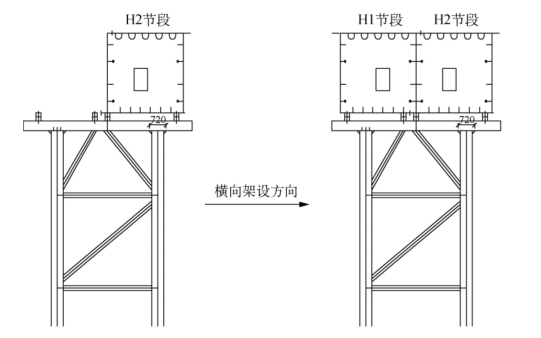

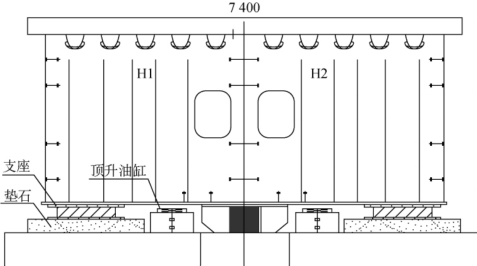

钢梁总长为253.5m,顶面宽7.4m,高为3.585m。为满足钢梁运输、吊装的需要,将钢梁纵向分解为26个节段,横向分解为左右两幅,总计为52个梁段。梁段进行现场吊装,全焊接方式连接,如图3-68、图3-69所示。

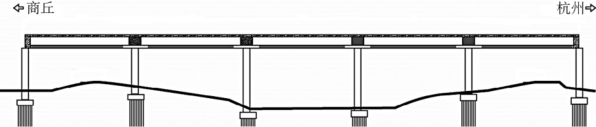

图3-68 钢梁吊装架设示意图

图3-69 钢梁吊装架设

钢梁节段首先通过支架上的定位角钢进行粗定位,然后通过全站仪放样进行精确定位调整。调整至设计位置后进行定位码板焊接,纵横向主焊缝采用二氧化碳气体保护焊进行全熔透焊接,焊接质量达到一级焊缝要求。为保证焊接质量,在二氧化碳气体保护焊施焊部位设置挡风设施,如图3-70所示。

图3-70 钢梁现场焊接

底板、中腹板对接焊及部分顶板U 形肋、底腹板水平加劲肋顶需要在箱内焊接,由于顶板、边腹板、底板等已焊接完成,箱内形成一密闭空间,焊接作业难度大、风险高。为改善施工作业环境、降低施工风险,经与相关单位协商,决定进行设计优化,在钢梁顶面开设通风作业孔,如图3-71、图3-72所示。

图3-71 钢梁工艺开孔

图3-72 钢梁通风设备

3.顶梁施工

1)顶梁准备工作

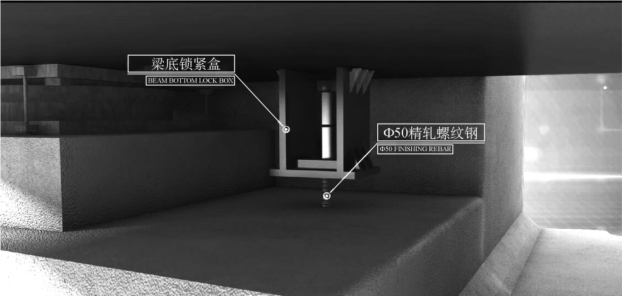

(1)安装锁紧装置。锁紧装置采用 50精轧螺纹钢预埋在墩身内,长度为1.5m,确保锚固安全;锁紧盒下方穿入精轧螺纹钢处开椭圆孔,内垫板粘贴聚四氟乙烯板,允许钢梁顺线路方向伸缩,锁紧盒上方开坡口,与钢梁底板熔透焊接,如图3-73所示。

50精轧螺纹钢预埋在墩身内,长度为1.5m,确保锚固安全;锁紧盒下方穿入精轧螺纹钢处开椭圆孔,内垫板粘贴聚四氟乙烯板,允许钢梁顺线路方向伸缩,锁紧盒上方开坡口,与钢梁底板熔透焊接,如图3-73所示。

图3-73 锁紧装置

(2)拆除临时支架。顶梁作业前,先割掉临时支架上的调节工钢,使钢梁与临时支架完全分离、钢梁处于多跨连续梁受力状态。

2)中墩、次中墩顶梁20cm

顶梁前边墩锁紧装置锁定完成,中墩、次中墩4个墩同步顶升,每个墩上配置4个千斤顶,4个千斤顶由1台泵站控制,4个泵站串联布置,由1台主泵站同步控制,确保同步顶升,如图3-74—图3-77所示。

图3-74 千斤顶布置立面图

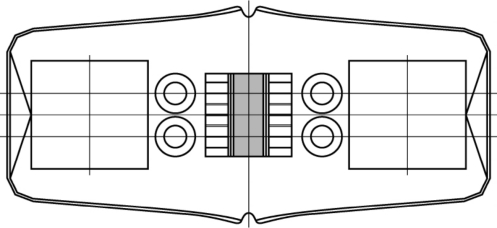

图3-75 千斤顶布置平面图

图3-76 千斤顶布置

图3-77 泵站布置

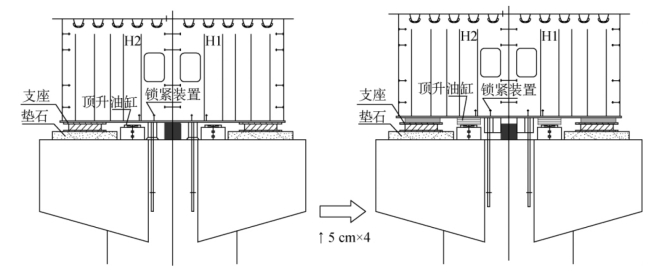

整体的顶梁步骤为:分四次顶升,每次顶升高度为5cm。

(1)操作各墩顶液压油缸,使每个油缸都初步带压。

(2)带压5分钟,各墩人员检查液压系统和油缸,是否有漏油、压力表压力下降等情况。有问题应及时汇报,一切正常后四个桥墩同时起顶,一次起顶高度为60mm。达到60mm 后停止起顶,将油缸保险捆向上拧,在支座上放置5×10mm 厚垫板,实现第一次50mm 的顶升。

(3)将油缸保险扣向下拧,油缸同步下落,在油缸顶抄垫5×10 mm 厚垫板,千斤顶第二次向上顶梁60mm,再向支座上抄垫5×10mm 垫板,实现第二次50mm 的顶升。

(4)重复此步骤,平稳、安全地实现4次顶梁过程。

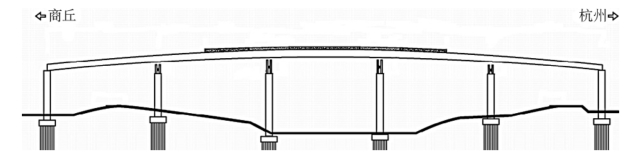

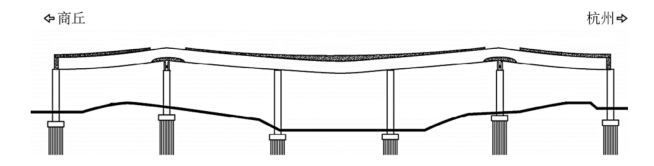

顶梁20cm 示意如图3-78所示。

图3-78 顶梁20cm 示意

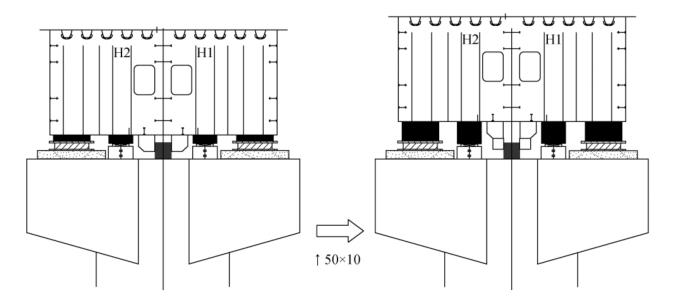

3)中墩继续顶升50cm

顶梁前次中墩锁紧装置锁定完成,每个次中墩钢梁顶面配置两块预制板作为压重,采取拉压结合方式确保次中墩处的反拉力,以免发生梁底脱空。

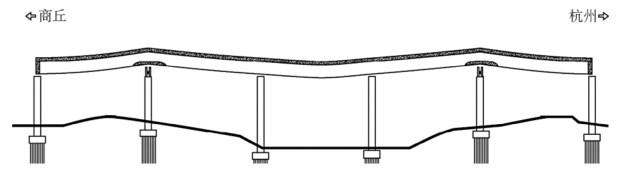

中墩继续顶梁50cm,分十次顶升,每次顶升5cm,操作过程与第一节段顶梁一致,如图3-79所示。

顶梁过程中注意事项:细化节点,分阶段施工,加强过程控制,节点校核,发现偏差及时分析原因,采取调整措施,避免出现累计偏差而超出设计允许范围。

应力扩散装置:为扩散应力,避免出现应力集中破坏,分别在千斤顶上、下方各配置一块直径80cm、厚2cm 的垫板。上垫板与钢梁进行围焊连接,下垫板放置与墩顶上,墩顶与下垫板接触范围内打磨平整,如图3-80所示。

图3-79 中墩继续顶梁50cm

图3-80 顶落梁垫板

顶落梁位移控制:顶升过程中,采取交替在千斤顶顶部与支座下方抄垫垫板的方式进行。配置2cm,1cm,5mm,3mm 等不同厚度的抄垫板,保证抄垫标高误差控制在3mm 以内,如图3-81所示。

图3-81 顶梁完成后梁体姿态

4.安装预制桥面板

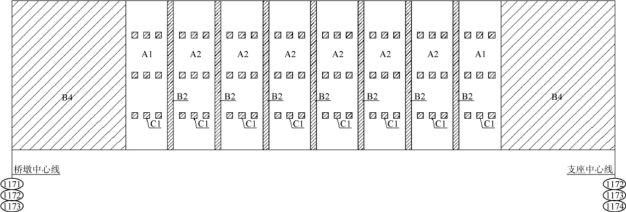

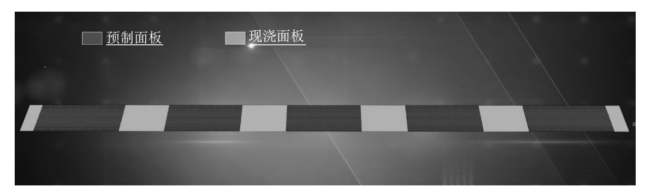

钢-混结合梁桥面板分为预制桥面板和现浇桥面板,在墩顶负弯矩区设置为现浇桥面板,现浇桥面板通过钢梁顶面焊接剪力钉连接;跨中设置为预制桥面板,预制板通过环氧树脂砂浆与钢梁连接,如图3-82所示。

图3-82 桥面板布置示意图(https://www.xing528.com)

钢梁顶升至设计标高后,开始分段施工桥面板。首先安装中跨跨中8块和两个次中跨各4块预制桥面板,如图3-83所示。

图3-83 中跨及次中跨预制桥面板安装施工布置图

5.湿接缝施工

相邻两块预制桥面板之间为50cm 宽的湿接缝,预制桥面板安装完成后,调整预制板伸入湿接缝内的钢筋并进行搭接焊,焊接长度不少于30cm。焊接湿接缝剪力钉、安装湿接缝钢筋,然后浇筑预制板预留槽口及湿接缝混凝土,如图3-84—图3-86所示。

图3-84 湿接缝钢筋调整

图3-85 湿接缝钢筋焊接

图3-86 湿接缝剪力钉焊接

6.墩顶现浇桥面板施工

结合连续梁在墩顶处桥面板受负弯矩,采用支点位移法对墩顶现浇混凝土施加预压应力。待上一步预留槽口及湿接缝混凝土龄期满7天,达到设计强度及弹模后,浇筑中墩墩顶现浇桥面板,如图3-87所示。

图3-87 中墩现浇桥面板施工布置图

钢梁顶板上焊接剪力钉以加强现浇混凝土桥面板与钢梁连接。采用RSN-2500型焊机将剪力钉焊接于钢梁顶面,在焊接前根据设计图放样剪力钉位置,并进行打磨除锈处理,确保剪力钉焊接质量,如图3-88—图3-90所示。

图3-88 剪力钉焊接施工

图3-89 现浇段钢筋施工

图3-90 现浇段混凝土施工

7.压重混凝土施工

待上一步中墩现浇桥面板混凝土龄期满7天,达到设计强度及弹模后,浇筑边墩隔舱压重混凝土及次中墩支点对应位置钢箱梁内底板压重混凝土,如图3-91所示。

图3-91 边墩隔舱、次中墩底板压重混凝土施工布置图

8.落梁施工

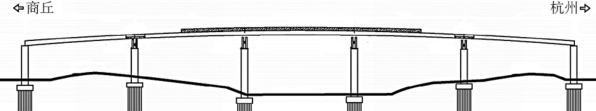

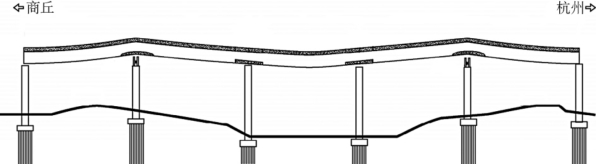

待上一步混凝土龄期满7天、达到设计强度及弹性模量后,进行中墩落梁施工,落梁高度70cm,如图3-92、图3-93所示。

图3-92 落梁前梁体姿态

图3-93 落梁到位后梁体姿态

9.安装边跨预制桥面板及现浇边支点桥面板

中墩落梁70cm 后,安装两侧边跨各5块预制桥面板。具体施工过程与第一次安装的16块预制桥面板一致,然后浇筑预制板预留槽口、湿接缝及边墩支点桥面板混凝土,其施工布置如图3-94所示。

图3-94 边支点预制桥面板及现浇桥面板施工布置图

10.安装次中墩两侧预制桥面板

待上一步边支点现浇桥面板混凝土龄期满7天、达到设计强度及弹性模量后,安装次中墩两侧4段共计16块预制桥面板,然后浇筑预制板预留槽口及湿接缝混凝土,其施工布置如图3-95所示。

图3-95 次中墩两侧预制桥面板安装施工布置图

11.浇筑次中墩墩顶桥面板

待上一步预制板预留槽口及湿接缝混凝土龄期满7天、达到设计强度及弹性模量后,浇筑次中墩墩顶桥面板混凝土,具体施工过程与中墩墩顶桥面板施工过程一致,其施工布置如图3-96所示。

图3-96 次中墩墩顶现浇桥面板施工布置图

12.浇筑中墩支点底板压重混凝土

待上一步次中墩墩顶桥面板混凝土龄期满7天、达到设计强度及弹性模量后,浇筑中墩支点底板压重混凝土,其施工布置如图3-97所示。

图3-97 中墩支点底板压重混凝土施工布置图

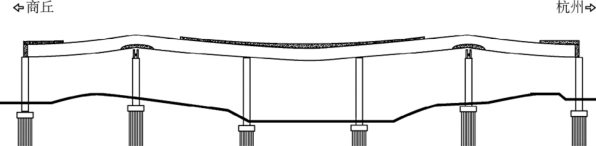

13.次中墩落梁20cm

(1)待上一步中墩支点底板压重混凝土龄期满7天、达到设计强度及弹性模量后,进行次中墩落梁施工,落梁高度20cm。

(2)落梁时应注意事项:

①落梁前检查支座锚栓与垫石预留孔位置,确保落梁过程中支座锚栓可以顺利进入垫石预留孔内。

②落梁前拆除托架及模板,保证梁体在下落过程中不受约束。并对现场同条件养护试件进行检测,保证龄期不少于7天,达到设计强度及弹性模量。

如图3-98—图3-100所示。

图3-98 桥面板施工完成

图3-99 落梁前梁体姿态

图3-100 落梁完成后成桥姿态

14.浇筑钢梁内其余隔舱及底板压重混凝土

落梁完成后,浇筑钢梁内其余隔舱及底板压重混凝土,其施工布置如图3-101所示。

图3-101 其余隔舱及底板压重混凝土施工布置图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。