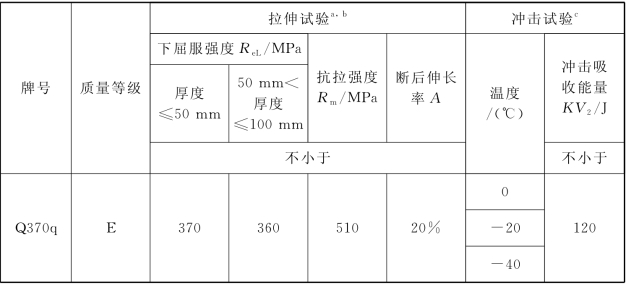

钢主梁设计上主要使用的材质为Q370qE 钢,钢梁制造必须使用符合设计要求与《桥梁用结构钢》(GB/T 714—2015)等国家现行有关标准规定的钢材,钢材的力学性能必须有材料质量证明且必须进行复验。复验时,钢材应按同一生产厂家、同一炉批、材质、板厚等进行分类,每10个炉号抽验一组试件,抽验项目主要包括拉伸性能、冲击性能、Z向性能(若有)及化学性能(碳、硫、磷含量)等。焊接与涂装材料也必须按有关规定进行抽样复验,复验合格后方可使用。

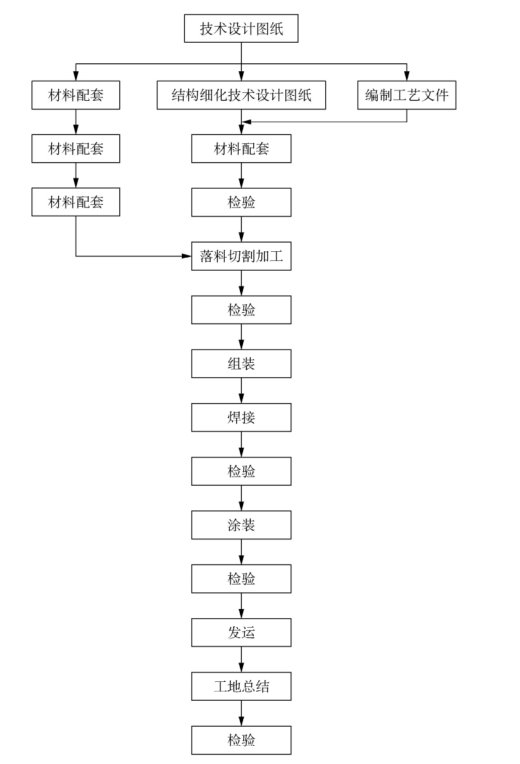

图3-1 钢箱梁的厂内制造工艺流程

表3-1 《桥梁用结构钢》(GB/T 714—2015)中Q370qE的力学性能要求

a当屈服不明显时,可测量Rp0.2 代替下屈服强度;

b拉伸实验取横向试样;

c冲击试验取纵向试样。

钢板的预处理主要包括钢板矫平、表面缺陷修补与喷涂底漆等。钢板矫平后,表面平整度偏差每米在1 mm 范围之内,无褶皱、翘曲等影响质量的现象。对于钢板的表面缺陷,根据《铁路钢桥制造规范》(Q/CR 9211—2015)的有关规定进行修补和处理。最后将钢板喷砂至Sa3.0 级,并喷涂一道底漆。

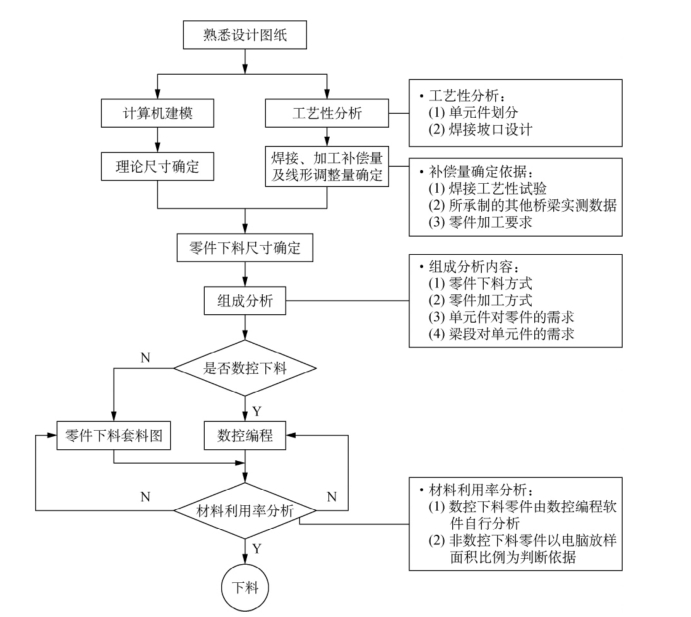

采用计算机辅助设计(CAD)软件对钢箱梁的各构件进行精确放样,部分复杂的构造结合立体图进行放样,绘制各结构零件详图,作为绘制下料套图及数控编程的依据。放样时,根据建造需求预留构件制作、安装时所需的焊接收缩补偿量、加工余量与线形调整量。具体的放样流程如图3-2所示。

钢板下料时,不得有裂纹、破损等缺陷。板件平直,磨去边缘的飞刺、挂渣,使断面光滑匀顺。坡口均采用半自动切割,严禁手工切割,坡口尺寸及允许偏差由焊接工艺规程确定。

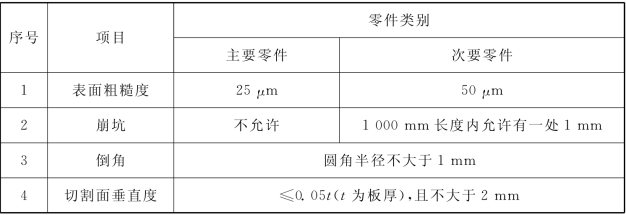

古城特大桥原则上对钢板进行数控切割,较为规则的薄板次要零件采用剪切下料,较薄的主要零件则采用等离子切割。精密切割的零件,在火焰切割起始侧设置倒角,倒角半径为0.5~2.0 mm。切割面的硬度不超过HV350,超过时则进行刨边处理。切割面质量的技术要求如表3-2所示。(https://www.xing528.com)

图3-2 放样流程

表3-2 切割面质量的技术要求

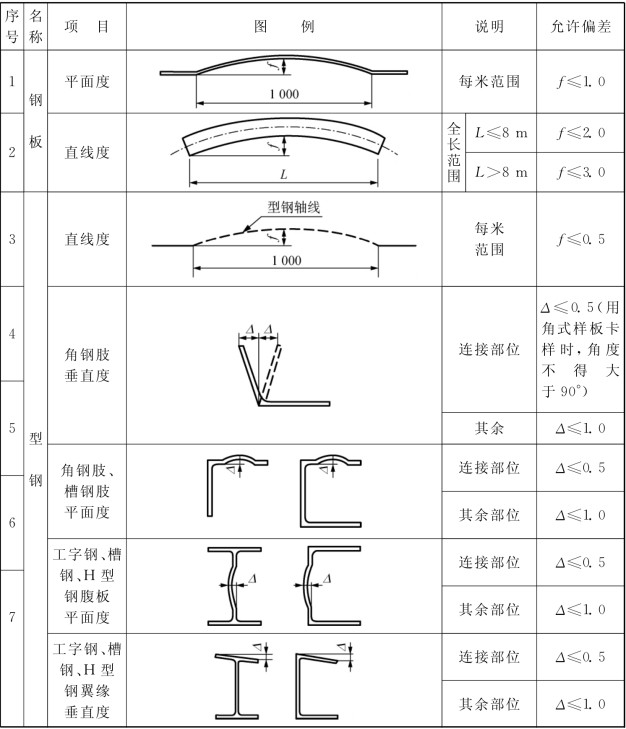

零件矫正宜采用冷矫,矫正后零件表面不得出现明显的凹痕或损伤。若采用热矫,温度应控制在600~800 ℃,且温度降至室温前不得锤击钢材。主要零件冷作弯曲时环境温度不低于-5 ℃;内侧弯曲半径不小于板厚的15倍,若小于则必须热煨,热煨温度控制在900~1 000 ℃;弯曲后零件不得产生裂纹。零件矫正的允许偏差如表3-3所示。

表3-3 零件矫正的允许偏差 单位:mm

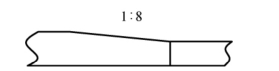

钢箱梁主要板件的对接均严格按照焊接工艺执行。其中,不等厚钢板对接时,采用如图3-3所示的对接过渡坡口。

图3-3 不等厚对接过渡坡口示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。