4.5.6.1 概述

尼德芬诺(Niederfinow)垂直升船机位于柏林东北约50km的哈佛尔—奥德运河上,用于克服埃伯斯瓦尔德附近的盖斯特吕克与奥德洼地之间的水位落差。经过多年规划设计及对多种升船机方案型式的比较,采用钢丝绳悬吊、齿轮齿条爬升式全平衡垂直升船机。升船机提升高度36m,过船规模为1000t级,船厢有效尺寸85m×12m×2.5m(长×宽×水深),承船厢带水体总重4290t,正常升降速度0.12m/s。该升船机的主要特点是承船厢由齿轮—齿梯系统驱动,安全保证机构采用旋转螺杆—长螺母柱方案,承重结构采用钢结构排架。

尼德芬诺升船机于1934年3月建成,为当时世界上规模最大、技术最先进的升船机,代表了当时德国的工程技术水平。

1984~1985年,尼德芬诺升船机进行了一次大修,主要检修项目有更换钢丝绳、滑轮支承、电气设备、机械磨损件以及进行防腐处理等。升船机投运以来,运行情况一直良好。

4.5.6.2 总体布置

升船机由上游引航道、上闸首、船厢室段、下闸首和下游引航道等部分组成。上闸首及上游航道与船厢室之间由钢渡槽连接,渡槽长157m、宽34m,渡槽的下游端部布置有提升式平板工作门,工作门前设事故检修门;下闸首布置一道挡水工作门;升船机船厢室段位于上、下闸首之间,主要由承重结构、承船厢、平衡重系统、驱动机构、安全机构、平衡滑轮组及电气设备等组成;船厢与闸首之间的对接拉紧机构、密封机构及间隙充、泄水系统均布置在闸首上。

升船机的承重结构位于船厢室两侧,根据工程的地质条件,为尽量减小升船机承重结构的自重载荷,采用了钢结构排架。排架顶部为机房,布置平衡滑轮,并由钢结构连接成一体,机房的上、下游设有上、下闸首工作门的启闭机房,排架的外侧,各有两个斜向支撑,用以承受横向风载,加强排架的稳定性。

承船厢由256 根φ52mm的钢丝绳悬吊,钢丝绳在船厢两侧沿长度方向均匀分布,绕过排架顶部的双槽滑轮后与平衡重联结。在船厢两侧分别设置了两条平衡链,以平衡因船厢升降时造成的滑轮两侧钢丝绳的不平衡重量。

4.5.6.3 承船厢及其设备

(1)承船厢结构。承船厢主要有盛水结构和承载结构两部分组成。盛水结构内侧有效宽12m,干舷高0.8m,纵梁顶部设1.25m宽的人行道。承船厢盛水结构的底铺板、纵梁及横梁结构,限于当时焊接技术尚不成熟,且成本相对较高的原因,全部采用铆接。

承载结构由桥架式主梁及下部的横梁连接而成,包括中部锁定载荷的主框架和端部承载船厢门及对接面板的端部框架等。承船厢盛水结构支撑在横梁上,承载结构在承船厢水面4.5m以上连接成整体,顶部布置有机房,承载结构总长87.94m。

(2)承船厢驱动装置。承船厢由4套齿轮—齿梯机构驱动,齿梯固定在升船机承重钢结构排架上,齿轮驱动系统布置在船厢上层的机房内,4套驱动机构之间由封闭式机械轴联结,构成刚性机械同步系统。每套驱动机构通过机械轴与相邻安全机构的旋转螺杆相连,保证齿轮的爬升速度与螺杆的旋升速度相同。

齿轮节圆直径1158.6mm、节距280mm、齿数13,籍一套在齿梯的3 个侧面导向的导承车,保证在各种工况下都能与齿梯之间正确啮合。齿轮安装在带有弹簧箱的杠杆机构上,当齿轮齿压超过300kN(相当于船厢超载±15cm)时,弹簧被压缩产生变形,使齿轮产生相对于船厢的垂直位移,安全机构的螺杆与螺母之间的间隙随之消失,从而将船厢锁定在螺母柱上。安全机构发生作用时,每个齿轮上的齿压达到520kN,齿轮的垂直位移量为30mm。

驱动机构还包括电动机、齿轮传动系统、制动器等设备。主拖动电机为直流电机,额定功率4×55kW,转速700rpm,电机与第一根传动轴之间通过摩擦联轴器连接。齿轮传动系统采用开式传动方案,系3 级直齿正齿轮传动。在第一根传动轴上,设有瓦块式工作制动器,用于驱动机构的正常停机制动,另外设有一套与工作制动器型式不同的安全制动器,用于驱动机构的紧急制动。

齿梯由两侧钢板及圆柱销构成,圆柱销在与齿轮啮合的牙齿两端通过螺纹与钢板联结,圆柱销直径135mm,间距280mm。齿梯分节制造,每节长10m,在工地通过配合螺栓与钢排架联结。

(3)安全机构。安全机构共4 套,分别与一套驱动机构相连,在船厢平衡受到破坏时,藉以将船厢的不平衡载荷传递给钢排架。安全机构主要由旋转螺杆、摆动支杆、传动轴及螺母柱等组成。螺杆竖向布置在螺母柱内,上、下两端通过摆动支杆支承在船厢结构上,并通过传动轴与驱动机构的齿轮轴联结。齿轮爬升时,螺杆在螺母柱内空转,螺纹副两侧均预留有30mm的间隙,使螺杆不与螺母接触。

摆动支杆通过十字头和万向接头与螺杆连接,使摆杆可在水平面内偏摆,同时还可在垂直方向移动,以适应船厢与钢排架之间的变位。螺杆四周由导承车导向,确保螺杆始终位于螺母柱的中心。

螺母柱系瓦片式结构,每根螺母柱均由两片构成,两片之间没有任何连接。4 根螺母柱高约40m,螺母柱内有与螺杆相适应的螺纹,螺纹直径700mm,二者螺牙的厚度方向有30mm、深度方向有10mm的间隙。螺母柱采用铸钢分节制造,每节长约6m,通过抗剪螺栓紧固在带有齿梯的钢排架上,抗剪螺栓装在偏心锥形套筒内,通过套筒的转动,可精确对准钢排架和螺母柱上的螺栓孔位置,而不用另行扩孔,减少了安装工作量。

4.5.6.4 平衡重系统

平衡重系统包括平衡重组、钢丝绳、平衡链及平衡滑轮组等设备。256 根钢丝绳中有192根用来悬吊平衡重块,每块平衡重约20t;其余64根用来悬吊平衡重组的导承架,每根钢丝绳承载约4t。平衡重块采用高容重的铁屑混凝土制造,容重3t/m3,为防止因空气湿度的变化而造成平衡重块重量发生改变,在平衡重块的外表面涂装了不透水的油漆。平衡重块在高度方向分成3 节,由长螺杆串成整体。为便于承船厢的安装检修,3 节平衡重块的重量分别与空船厢、1.25m水深重、2.5m水深重相对应。

平衡重块不直接与钢丝绳连接,而是通过每两块一组悬挂在小横梁下,小横梁再与钢丝绳连接。6 块平衡重块为一组用单式框架,或12 块平衡重块为一组用双式框架,作为平衡重组的导承结构。钢丝绳与横梁之间通过调节螺杆连接,以精确调整平衡重块的位置。每两根钢丝绳为一组绕过双槽滑轮后与平衡重块或导承架连接,其中一根左旋,一根右旋。钢丝绳直径52mm,由222 根钢丝捻制,系特制钢丝绳。为尽量减小钢丝绳的僵硬阻力,提高使用寿命,设计期间专门对不同结构型式的钢丝绳进行了试验,最后确定采用圆形股、顺绕、麻芯结构。为减小钢丝绳的结构性伸长,对每根钢丝绳都进行了预拉伸处理。滑轮直径3.5m,采用灰口铸铁铸造,每片滑轮上有两个绳槽,采用滚动轴承支承。由于轴承具有载荷大、转速低、数量多、要求动静摩阻力变化小的特点,专门对不同型式的轴承进行了试验,以确定合适的轴承结构。

平衡链用于平衡钢丝绳的重量变化,共4条,其一端悬吊在船厢底部,另一端悬挂在平衡重组底部,4条平衡链的单位长度重量与256 根钢丝绳的单位长度重量相等。平衡链在船厢室底部转向处由张紧架支撑,以避免运行中平衡链的晃动。平衡链由铸铁板铸造,型式与普通链条相同。

4.5.6.5 承船厢与闸首对接设备

(1)承船厢与闸首对接锁定。承船厢与上、下闸首对接时,由锁定装置将承船厢沿纵向锁定,以承受间隙充水后作用于承船厢上的纵向水压力,以及密封框对承船厢的推力。锁定装置布置在承船厢两侧的钢排架上,由杠杆机构、电动机及机械传动装置等组成。当承船厢停位后,电动机驱动杠杆机构,使杠杆压向承船厢两侧的止挡块,紧密接触后电动机停止运转,承船厢纵向载荷可通过杠杆机构传递至钢排架。

(2)密封机构。承船厢与上、下闸首之间留有一定的间隙,以便于承船厢的升降运行,承船厢停位并沿纵向锁定后,该间隙首先由密封机构封闭,然后通过充水系统充水,直至间隙内的水位与承船厢水位齐平,方可开启承船厢门和闸首门。密封机构由U形框架、驱动装置及止水橡皮等组成。

椭圆形止水橡皮镶嵌在U形框架的端面的3 条边上,在U形框架与闸首结构之间通过橡胶膜板密封。U形框架的3 边支承在滚柱上面,由14 套带有弹簧的螺旋压机驱动,全部压机之间通过机械同步轴连接,以确保密封框能均匀移动。

(3)间隙充泄水系统。承船厢门与闸首门之间的间隙被密封机构封闭后,由布置在闸首上的充泄水系统充水,船只进出厢完毕,在承船厢启动前,再由该系统将间隙水泄掉。充泄水系统主要由充水管、泄水管、电动阀门等组成。

两条充水管将水自航道引入分水管,再由分水管通过若干连接管供给整个间隙以均匀的水流,同时分水管还与泄水管连接。充水管与泄水管通、断由电动闸阀控制,充水管与泄水管的电动闸阀相互联锁。

上闸首的间隙水通过泄水管泄至下游航道,下闸首的间隙水则先引入集水坑,再利用水泵抽至下游航道。上闸首不能通过泄水管完全泄掉的间隙水,在密封框退回时流入接水槽,再引入排水管;下闸首的剩余水则直接落入集水坑。

4.5.6.6 电气设备

升船机的所有机械设备均由电气传动、控制,除承船厢驱动电机采用电动发电机组外,其他部分的传动则采用交流电。

(1)电源。升船机电源取自于马克特维兹发电厂供应的10kV、50Hz 三相交流电,在升船机旁设置了专用变电站,将电压降至380/220V。另外在升船机建设期间,还建设了一个柴油发电厂,与变电站连接,作为临时发电厂用,在马克特维兹发电厂发生故障时,即作为升船机的传动电源。(https://www.xing528.com)

(2)通过主开关板将电流分配到各处用电设备。承船厢供电是先经过一条电缆至中央塔架,再利用滑线经过集电器通至承船厢,此外,还有一条活动电缆通至承船厢上面,另有一条辅助电缆由排架出发与承船厢相连。上闸首用电由一根电缆输送,电缆一直接到一块开关板上。下闸首情况相同,只是开关板与主开关板合在一起。

由于承船厢驱动电机的功率很大,若采用电缆供电,将需要很大的电缆截面,因此,采用了4根铜制的滑线。滑线挂在排架上面,用绝缘子支撑。另外,在承船厢上、下终点位置,另各设有16 根短滑线。集电器小车设在承船厢上,上面带有40 个集电滑块。4 条主滑线的电流很大,为保证工作可靠,各配备2个并联的集电器。为适应承船厢与排架之间的纵向相对位移,集电器小车可以在承船厢上移动。

承船厢上的辅助设备由一条30m的活动电缆供电,电缆的一端固定在排架腰部,另一端固定在承船厢上,电缆绕在一个直径1m的导轮上。

(3)承船厢设备的控制。承船厢电气设备主要用于主驱动电机的控制,承船厢门的控制在闸首上进行。滑线将驱动承船厢所需的电流传送给装在船厢内的变流机组,变流机组再传送给驱动电机,通过控制发电机磁场相应励磁的方法,调整电动机的转速,改变船厢升降速度。变流机组由1 台双鼠笼3 相交流异步电动机、1 台控制发电机和1 台励磁机组组成。

升船机由3 相交流电动机用接触器控制不带电阻的星形——三角形接线起动,起动用按钮控制。在承船厢停止运行后,变流机组停车避免空转,根据需要可随时开车。

升船机的4台功率55kW 驱动电机,采用直流并激电动机,负荷持续率25%,变流机组线路可以在60~700rpm之间调整,电动机通过机械轴联结,在电枢电路中采用串接低值电阻,达到负荷均衡。电机的转速通过电动调整器调整,调整器可以根据所需速度来调整控制电机磁场的激磁,调整器由一个多级的并激调整器组成,其接触电刷经过带有连杆的凸轮以电机带动。

驱动机构的制动器由直流电磁制动器的释放器松闸,释放器由控制发电机供电。制动器装有自耦接线,制动器松闸时,自耦接线电压降低到所需值,避免制动器的磁铁温度过高,并保证在停机时能迅速安全地制动。

行驶控制器用于调整电动机的加速度。在承船厢起动、达到正常运行速度后,行驶调整器的电动机自动停车,在到达终点前减速开关开始动作,行驶调整器的电动机重新启动工作,直至承船厢速度减到0.01m/s,承船厢将以该速度继续运行,直至按停车按钮或通过光电管的作用承船厢停止运行。如果承船厢的运行超过了正确的终点位置,限位开关将自动停止承船厢的运行。万一限位开关也发生故障,则当承船厢到达极限位置之前,一个直接断开全部激磁电流的紧急限位开关将起作用。

在承船厢两端各装设一个相同的控制板,每个控制板上装有变流机和承船厢运行相关的按钮开关、信号灯、电流表、高压电压表、水位指示器及联锁开关等。

承船厢设备众多,发生故障的几率较大,要找出偶然发生的故障比较困难,为此,在承船厢上安装了故障信号设备。故障信号设备是一块发光信号板,装在开关间内,由25块小板指示出故障地点。在指示出事故的同时,安全电路同时被切断,承船厢停止运行。

(4)闸首设备的控制。上、下闸首的承船厢锁定机构分别由2 台4.4kW 双鼠笼转子电动机驱动,密封机构各由1 台21kW 绕线转子电动机驱动,充、泄水系统各由1 台4.4kW双鼠笼转子电动机驱动,承船厢门、闸首工作门及上闸首辅助门均由1 台21kW绕线转子电动机驱动。

在上、下闸首紧靠工作门的地方,分别装设有控制板,通过控制板上的按钮来控制上、下闸首设备的运行。控制板的样式与船厢上的控制板相同,每个控制板上均有联锁开关及紧急按钮。

(5)升船机运行程序。承船厢位于下游、未与下闸首对接:首先接上变压器和开关,用插入式钥匙结合下闸首控制板的联锁开关,控制板开始工作。依次按下“承船厢锁定”、“密封框推出”、“间隙充水”、“闸门提升”按钮。每次新的动作只有在相应的信号灯指出前一动作已经终止后才可开始。然后,船只进出承船厢,完毕后,依次按下“闸门关闭”、“间隙泄水”、“密封框退回”、“承船厢锁定解除”按钮,解除承船厢与闸首对接,拔除钥匙,闸首控制板停止工作。

用钥匙结合船厢下游控制板的联锁开关,用第二把钥匙打开变流机组,按“上升”按钮,承船厢向上运行。在承船厢上行到上游停车位后,光电管将自动停止承船厢的运行,否则,须按动停车按钮使承船厢停止运行。然后,关断变流机组,并结合联锁开关以操作上闸首设备。

通过上闸首控制板,完成承船厢闭锁、密封框推出、间隙充水、闸门开启,船只即可进出承船厢。一艘船的平均过闸时间约20min。

4.5.6.7 运行经验

(1)设备防冻问题。由于尼德芬诺升船机所处地理位置的结冰期较长,最低气温达-20℃,尽管在升船机建造过程中,对设备的防冻问题已有所考虑,在关键部位设置了电热装置和火炉,但升船机运行初期还是出现了一系列的冰冻事故。

密封框外部结冰很厚,每次对接时均需要木捶敲落;承船厢侧壁及底部的结冰影响承船厢的结构应力;承船厢门漏水而结冰,需木捶敲落;船厢门被冻结在门槽内不能正常开启;间隙水被冰冻;充、泄水管道内结冰,需汽油喷灯加热;闸首门及门槽止水座板结冰严重,导致密封失效,漏水结冰;冰雪影响船厢供电滑线工作;油管内润滑油因低温而影响设备正常运行;闸门上的冰块脱落,影响船只运行;电梯钢丝绳被冻结在滑轮上,造成脱槽事故。

为彻底解决冰冻问题,根据升船机在低温下的实际运行情况,在有冰冻的相关部位增设了若干电加热装置和温测点,再附以人工手段,基本解决了结冰对设备的影响。

(2)钢丝绳的磨损。双槽结构的平衡滑轮,由于同一滑轮上有的两根钢丝绳分别联结平衡重块和联结框架,两根钢丝绳的载荷相差较大,载荷轻的钢丝绳会在滑轮绳槽上滑动,从而导致钢丝绳快速磨损,以致影响钢丝绳寿命。

(3)安全机构的噪声。螺杆机构在运行初期曾出现显著的噪声,后在螺杆与摆动支座之间加以润滑,噪声消失。

(4)闸首门启闭机钢丝绳断裂。下闸首闸门启闭机的钢丝绳曾发生断裂事故,原因是由于钢丝绳在索结附近的活动性太小,造成该处钢丝绳受扭和折弯。

(5)承船厢的倾斜。1944年1月,尼德芬诺升船机运行中发生了一次重大事故。当承船厢载船下行至距下游对接位约3m高度时,突然自动停机,承船厢倾斜,厢内水体剧烈晃动并有部分溢出。经检测,承船厢纵向高差300mm,横向高差30mm,4套安全机构中有1 套的螺杆已坐在螺母柱上,驱动机构的弹簧严重变形,另3 套安全机构则未作用。事故发生后,脱开发生作用的安全机构与驱动机构之间的联结,将螺母柱调整到正常位置,重新启动驱动系统,使承船厢继续下行到停靠位,让被困船只驶出承船厢。

通过进一步检查,发现事故原因是同步轴系统的锥形齿轮产生了松动,进而产生同步误差,最后造成一套驱动机构超载。事后对损坏的部件进行了修复或更换,升船机恢复了正常运行。

(6)火灾。1938年12月,升船机上闸首钢渡槽底部发生了一次火灾,烧毁了部分绝缘材料、铺板及电缆等,损失不大。据事后分析,起火原因可能是由于加热电缆引燃了绝缘软木造成。

(7)承船厢漏水。1994年夏天,升船机在脱离下游对接、向上游运行过程中,发生承船厢漏水事故,水深下降了0.7m,相当于7000kN的不平衡载荷,结果安全装置将承船厢锁定在螺母柱上。经检查,事故原因是承船厢闸门底坎有异物,造成闸门不能完全关闭导致漏水。

(8)其他设计、运行经验。根据尼德芬诺升船机多年的运行经验,升船机的运行必须严格按照操作规程进行。应对设备认真维护,经常检查设备机件,特别要检查螺栓的紧固程度,避免在各部分连接处产生滑动、超载及断裂等事故,制动器需经常检查,活动部位需及时润滑。电器设备要注意接线是否牢固,开关触头必须保持清洁,不常用的开关要经常试用。电气设备尽量安装在干燥的地方,避免潮湿和水淹,否则应装设通风和加热设备。电线、电缆的规格尽可能选大些,因为有些用电的地方设计时是考虑不到的。

尼德芬诺升船机的全部机械部件的规格都较大,这是由于设计时选取的安全系数较高的缘故。如果钢结构采用焊接,重量将会大幅度减轻。

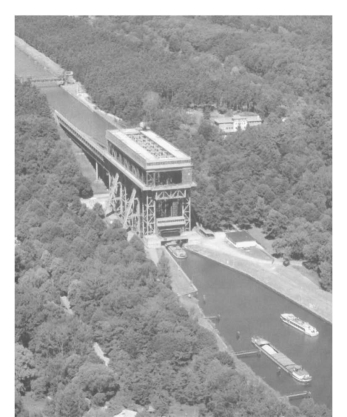

图4-55 为德国尼德芬诺升船机鸟瞰图。

图4-55 德国尼德芬诺升船机鸟瞰图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。