4.5.1.1 概述

三峡升船机为三峡水利枢纽通航建筑物的组成部分,用于克服三峡水利枢纽上、下游113m水位落差,作为客货轮和专业船舶过坝的快速通道,升船机按计划在三峡工程运行后期投入运行,上、下游最高最低通航水位与船闸后期的通航水位相同。其作用主要是配合双线五级船闸,客轮及其他专用船舶实现快速过坝并使船闸通过货运船舶的能力得以更充分的发挥。

升船机规模,与下游葛洲坝3 号船闸相对应。按照目前沪渝间航行的3000t级大型客轮或单个3000t货驳过坝的要求,最大提升高度113m,上游通航水位变幅30m,下游通航水位变幅11.8m。承船厢与厢内水体总重约16000t,正常升降速度0.2m/s。

三峡升船机的型式,在不同设计阶段,先后比较研究了多种型式。初步设计阶段,审定采用一级钢丝绳卷扬平衡重式垂直升船机。单项技术设计阶段,经对该种型式升船机重新与齿轮、齿条爬升平衡重式垂直升船机进行比选,最后审定三峡升船机采用齿轮、齿条爬升平衡重式垂直升船机。

升船机布置在河床左岸,距其左侧的双线五级船闸约1km。升船机由上、下闸首和船厢室,上、下游引航道,上、下游导航和靠船建筑物等主要建筑物组成。升船机的上、下游引航道大部分与永久船闸共用,线路总长约6000m。

升船机主要特点是升程高、提升重量大、上游水位变幅大、下游水位变率大,承船厢由齿轮—齿条爬升系统驱动、安全机构采用旋转螺杆—长螺母柱方案、主要承重结构采用钢筋混凝土筒体结构。该升船机是目前世界上规模最大、技术最复杂的升船机。

升船机运行间隔时间:单向为25min,迎向为47min。

三峡升船机由长江设计院与德国“Li—K&K”联营体联合设计。其中,总体设计和船厢室土建工程设计,由长江设计院负责;船厢室的金属结构和机电设备,由德国的“Li—K&K”联营体负责设计,长江设计院进行复核和安全审查。

三峡升船机自20世纪50年代开始研究,目前升船机上闸首土建工程已经完成,其他部分的设计工作正在进行,预计2007年进一步开始未完工程的续建,计划在2013年前后建成。

4.5.1.2 总体布置

升船机布置在枢纽左岸,7 号、8 号非溢流坝段之间,距左侧的双线五级船闸约1km,右侧紧邻临时船闸坝段。升船机由上游引航道及靠船建筑物、上闸首、船厢室段、下闸首、下游引航道及靠船建筑物等部分组成,全线总长约6000m。

上闸首位于大坝的非溢流坝段,既是大坝挡水前沿的一部分,又是船舶进出升船机的上游口门。在正常运行工况下,能适应库水位145.0~175.0m的水位变幅。上闸首顶高程185.0m与坝顶齐平,顺水流方向长125m,垂直水流方向宽62m,航槽净宽18m。为适应通航及防洪挡水的需要,在闸首上布置有活动公路桥、闸首检修门槽、泄水系统、辅助门、工作门和闸门启闭机等设备。

船厢室段位于上、下闸首之间,是升船机的主体部分,由承船厢、承重结构、平衡重系统、机房结构及电气设备等组成。船厢室段长119m、宽57.8m,其中船厢室宽25.8m。在船厢室的两侧对称布置两个钢筋混凝土承重结构,每个承重结构长119m、宽16m,由两个封闭的混凝土塔柱和3 堵承重墙组成,承重墙与塔柱之间在不同高程通过联梁连接。承重结构建基面高程48.0m,底板高程50.0m,顶高程196.0m。每侧承重结构的顶部布置一个长119m、宽20m的机房,机房内布置有平衡滑轮和检修桥机等设备。左右承重结构在高程196.0m通过中制室、参观平台和横梁实现横向连接,升船机的监控设备布置在中控室内。在每个塔柱的船厢室侧设有容纳船厢驱动系统和安全机构的凹槽,塔柱结构的内部沿程均设有供平衡重组上下运行的轨道、疏散楼梯和电梯等设施。

装载船只过坝的承船厢布置在船厢室内,船厢外形长132m,两端分别伸进上、下闸首6.0m,船厢标准横断面外形宽23m、高10m,船厢结构、设备及厢内水体总重约16000t,由相同重量的平衡重完全平衡。船厢结构采用盛水结构与承载结构焊接为一个整体的自承载式。船厢驱动系统和事故安全机构对称布置在船厢两侧的4个侧翼结构上,侧翼结构伸入4个塔柱的凹槽内。4套驱动机构通过机械轴联结,形成机械同步系统。安全机构的旋转螺杆通过机械传动轴与相邻的驱动系统联结,二者同步运行。驱动系统的齿条和安全机构的螺母柱通过二期埋件安装在塔柱凹槽的混凝土墙壁上。

船厢两端设下沉式弧形闸门,由两台液压油缸启闭。紧邻船厢门的内侧设有钢丝绳防撞装置,两根钢丝绳间距120m,工作时钢丝绳横拦在闸门前,过船时钢丝绳由吊杆提起。船厢两端分别布置一套间隙密封机构,船厢与闸首对接时,U 形密封框从U 形槽推出,形成密封区域。在船厢两侧的主纵梁内反对称布置两套水深调节系统,二者同时运行并互为备用。4套对接锁定装置布置在安全机构的上方,在船厢与闸首对接时利用可张合的旋转螺杆将船厢沿竖向锁定,船厢升降过程中,旋转螺杆与安全机构的螺杆在螺母柱内同步空转。

船厢上还设有4套横导向装置和2套纵导向装置。横向导向装置布置在每套驱动机构的下方,除正常导向功能外,还用于承载横向地震耦合力。纵导向装置位于船厢的横向中心线上,除用于船厢的纵向导向外,还用于对接期间的顶紧以及承担船厢的纵向地震载荷。

在船厢两端的机舱内分别布置一套液压泵站,用于操作布置在船厢两端的间隙密封机构、防撞装置、船厢门启闭机及其锁定以及船厢横导向装置的液压油缸,另外,在每个船厢驱动室内还分别布置一台液压泵站,用于驱动机构的液气弹簧以及船厢纵导向装置的操作。

船厢上设有10个电气设备室,用于布置变压器、控制柜、开关站等电气设备。驱动系统电机电压等级为400V,供电电压等级采用10kV,由4 回独立的馈电电缆向船厢供电,供电电缆及控制信号电缆均悬挂在每个塔柱凹槽墙壁上的电缆槽内,10 kV/400V干型变压器设在船厢底部的变压器室内。

船厢由256 根φ76mm的钢丝绳悬吊,钢丝绳分成16 组对称布置在船厢两侧,钢丝绳的一端与船厢主纵梁外腹板上方的吊耳分连接,另一端绕过塔住顶部机房内的平衡滑轮后,与平衡重块连接,平衡重总重量与船厢总重相等约为16000t。因钢丝绳长度变化造成的不平衡载荷通过悬挂在平衡重组下的平衡链予以补偿,平衡链的另一端绕过船厢室底部的导向装置后与承船厢连接。16 组平衡滑轮组对称布置在两侧机房内,每组包括8 片双槽滑轮,每片滑轮独立支承,滑轮直径5.0m。

在两个承重结构外侧的185.0m高程设有交通引桥,在196.0m高程设有观光平台,二者通过塔柱内的楼梯连通。在升船机两侧84.0m高程分别设一条对外通道,左侧通道与公路连接,右侧通道与中隔墩连接,经横跨于冲砂闸室的专用桥至下游引航道右岸公路。

紧邻上闸首的两个平衡重井在185.0m高程设平台,承重墙上开设可通过汽车的大门,维修车辆可自185.0m坝顶经大门至平衡重井内的185.0m平台,平台上方的机房地板开设相应的吊物孔,用于机房设备的检修维护。

当船厢中的船只发生火灾或其他事故时,旅客可在任意提升位置通过船厢走道板至驱动室顶部,再沿疏散路径进入塔柱上的楼梯,然后到达185.0m坝顶或84.0m平台离开升船机。

下闸首是升船机的下游挡水建筑物,在正常运行条件下,能适应下游62.0~73.8m的通航水位变幅,在汛期可承挡下游80.9m的最高洪水位。按照初步设计结果,下闸首段顺水流方向长32.5m,垂直水流方向宽57.8m,闸顶高程84.0m,航槽宽18.0m。下闸首布置有工作大门、检修叠梁门及工作门启闭机等设备。

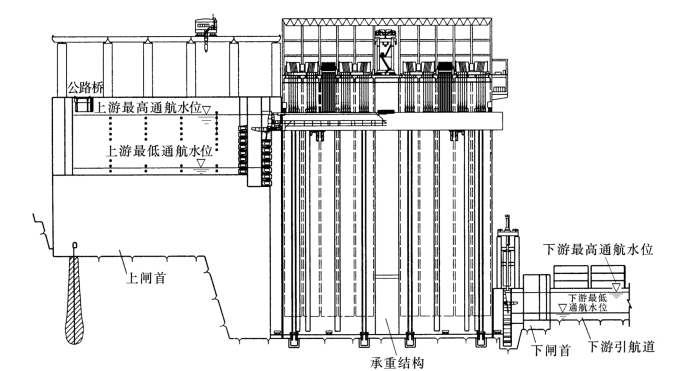

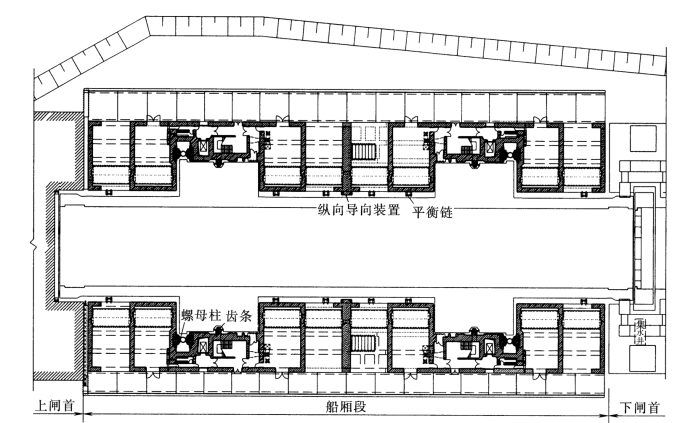

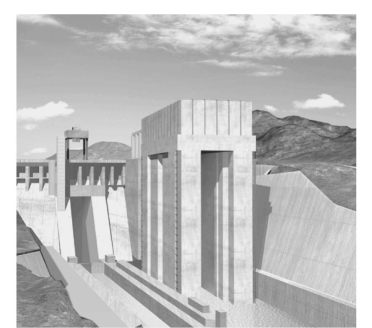

三峡升船机总体布置,见图4-41、图4-42。图4-43 为三峡升船机鸟瞰图。

图4-41 三峡升船机纵剖面图

图4-42 三峡升船机承船厢室段平剖面图

图4-43 三峡升船机鸟瞰图

4.5.1.3 上闸首

上闸首布置有工作门、辅助门、闸门启闭机、泄水系统、活动公路桥等设备。

工作门布置在上闸首的下游端,是升船机正常通航时的上游挡水设备,由7节工作叠梁和1 扇带有卧倒小门的平板工作大门组成。工作大门高17m,每节叠梁门高3.75m,支承跨度27m。平时卧倒门呈关闭状态,船厢与闸首对接后卧倒门可以开启,形成过船通道。当上游水位的变化超过卧倒小门的适应能力时,通过增加或减少一节工作叠梁调整工作大门的位置。工作大门和工作叠梁的调整均在无水条件下进行。大门采用U 形双主梁结构,上部U 形槽净宽18.0m,止水面板设在上游,并在下游设与船厢对接的不锈钢止水座板,采用钢滑块支承。卧倒小门底部通过两个支铰支承在大门U形结构上,由双吊点液压启闭机操作,关闭时卧倒门呈竖直状态,向上游卧倒后开启。在大门U 形结构两侧上方,分别布置一套卧倒门液压锁定装置,用于在无水状态下或闸门检修时,将卧倒门锁定在关闭位置。液压启闭机和锁定油缸由2套液压泵站控制,二者同时运行并互为备用,2套液压泵站分别布置在大门U形结构的两侧空腔内。大门U形结构两侧空腔内还布置有电气控制柜、船厢停位检测装置、除湿设备等。卧倒小门采用平板门结构,门槛以上高度9.15m,外形宽18.4m,侧止水间距18.2m。大门机电设备采用滑线供电,滑线布置在右侧门槽内。

辅助门布置在工作门的上游,两门槽间距8m,其主要作用是根据上游水位的变化,辅助工作门在无水状态下调整门位,并兼作事故检修门与防洪挡水门,最高挡水水位180.4m。辅助门由上层的1 扇平板门和下层叠梁组成。辅助大门分成上下两节,两节之间通过铰轴连接,总高12.5m;采用板梁结构,钢滑块支承,支承跨度19.8m,闸门面板及止水均布置在下游面。辅助叠梁共8 节,每节高3.5m,总高28m,采用板梁结构,滑块支承。辅助门通过2×1500kN单向桥机操作,叠梁静水启闭,平板门可动水下落,并节间充水。

2×2500kN 单向桥机和2×1500kN 单向桥机均布置在排架顶部的钢结构轨道梁上,通过相应的液压自动挂脱梁操作。桥机沿顺水流方向运行,两桥机共用轨道。桥机轨道梁分5 跨架设在混凝土排架立柱上。

升船机运行时,未参与挡水的叠梁门堆放在航槽上方平台的预定位置,叠梁门的最低高度不影响船只的通航净空。另外,在上闸首中部还设有闸门检修平台。

在两道闸门之间布置有泄水系统,用于在工作门调整门位时泄掉两道闸门之间适量的水体,使欲调整的工作门处于无水状态。泄水系统由钢管、检修阀门及消能式工作阀门等组成。在闸首的上游端还设置有一道检修门槽,用于上闸首土建工程检修时挡水,挡水设备则借用辅助门。另外,在闸首上游右侧的迎水面设置有升船机上游浮堤,作为升船机的防浪导航设施。

在上闸首的上游端布置有一座单臂仰开式活动公路桥,用于连接航槽两岸的坝顶交通。升船机在高水位通航时,活动桥处于开启状态;低水位或升船机停航期间,活动桥处于关闭状态。

上闸首基础为闪云斜长花岗岩,夹有岩脉,有坝区规模最大的断层F23和坝区最差的断层F215在坝轴线附近通过,并有多组节理裂隙。上闸首采用整体式结构,基础长度125.0m,上部结构包括在上游前挑5m 在内的长度为130m,宽度62.0m,顶高程185.0m,建基面高程,上游大部分为95.0m,下游以1∶0.3 的坡度下降至48.0m。闸首中间航槽宽18.0m,航槽底槛高程141.0m。闸首底板为预应力钢筋混凝土结构。

4.5.1.4 船厢室段

(1)承重结构。承重结构对称布置在船厢两侧,上、下游端分别距上、下闸首1.0m,从上游到下游依次布置1m厚的墙、塔柱、2m厚的墙、塔柱、1m厚的墙,墙与塔柱之间在不同高程通过联梁连接。塔柱与墙体的净距离为8.6m。承重结构与船厢室建基面高程48.0m,船厢室底板厚2.0m。两侧承重结构在高程196.0m通过中制室、参观平台和横梁实现横向连接。

塔柱从船厢室底板到顶部的机房、中控室、观光平台和各主要高程均设有通道。同时,升船机上的人员塔柱在紧急疏散时可利用塔柱到达到下游84.0m 高程和上闸首185.0m高程的撤离通道。塔柱内还设置有采暖、通风、通讯以及消防和安装所需的垂直与水平通道。

每个塔柱高146.0m,长40.3m,宽16.0m,墙的基本厚度为1.0m。每个塔柱由2个平衡竖井和中间的交通竖井组成,交通竖井靠塔柱外侧边,内侧是船厢驱动系统和安全机构升降运行的凹槽,凹槽顺水流方向长19.1m、垂直水流方向宽7.0m,安全机构的螺母柱和驱动系统的齿条安装在凹槽的墙壁上,螺母柱、齿条部位局部区域的墙厚1.5~1.8m。

为满足平衡重安装和结构稳定的要求,平衡重竖井内间隔一定的高程设有平台,平衡重导向轨道安装在竖井内的墙壁上。交通竖井由1 个楼梯、1 个电梯井和1 个电缆竖井组成。

上、下游端和中部的墙是支撑顶部机房及其设备的承重结构,同时也是平衡重导轨的支承结构。墙底部固定于基础底板高程50.0m,顶部与高程196.0m 滑轮室的底板相连接。

上、下游端的承重墙厚1.0m、宽16m,中部墙宽9.0m、厚2.0m。墙与塔柱之间分别在高程112.0m、140.0m、168.0m由1.0m厚的联梁连接,除中部的联梁高3.5m外,上、下游端的联梁高为7.0m。

在承重结构的开敞部位,高程60.0m以下的左右侧外边设置厚1.0m墙,与基础底板相连接。另外,在船厢室底板上还设有排水管、集水坑和船厢的支撑点。

(2)船厢结构。升船机承船厢为一槽形钢结构,主材采用Q345,有效尺寸120m×18m×3.5m,外形尺寸132.0m×23m×10m(长×宽×高),水上干舷高0.8m,船厢两侧壁各装有三道护弦,护弦高200mm,两主梁之间净宽18.4m,船厢结构、设备加水体总重约16000t。船厢由256 根钢丝绳分成16 组悬吊,船厢由256 根钢丝绳悬吊,悬吊点设在主纵梁的外腹板上。船厢主纵梁采用箱形结构,外形尺寸为132m×2.3m×10m(长×宽×高),由2根安全机构(螺母柱)处横梁、2根驱动机构(齿轮)处横梁及27 根普通横梁连接。在正对每根横梁腹板处设横隔板,内外两腹板上各设数根纵向T型肋。厚20mm的底铺板铺于横梁上与纵向箱梁焊接成整体。底铺板下设16 根T 型次纵梁,间距1.08m。

主纵梁的横截面尺寸有3 种规格,其中,跨中截面的上、下翼缘厚60mm,两腹板厚30mm;两端截面的上、下翼缘厚30mm,两腹板厚20mm,中间截面的上、下翼缘厚40mm,两腹板厚20mm。为通风、排水及减小浮力的需要,两箱形主纵梁的外侧腹板及下翼开有若干孔口。

螺母柱与齿轮处的横梁均为箱形梁。螺母柱处横梁长44m、宽1.7m、侧翼处高11.5m(厢底段梁高7.2m),翼缘最大厚度120mm,腹板最大厚度60mm;齿轮处横梁长约37m、宽1.1m、高5.7m。普通横梁为工字梁,高3.25m,横梁间距约4m左右。

在侧翼结构对应于船厢底铺板高程上设有驱动机室,为便于安装或检修,机房屋顶制造成活动可拆卸的。

在船厢底板以下共设了10个电器设备间,各驱动室下设2个,两端厢头各设1 个。

(3)驱动系统。驱动系统包括驱动机构、同步轴系统、齿条及其埋件等设备。4 套驱动机构对称布置在船厢两侧,由小齿轮托架机构、可伸缩万向联轴器、机械传动单元,以及向安全驱动机构传递动力的锥齿轮箱和传动轴等组成。每套驱动机构的小齿轮由两组机械传动单元驱动,每组机械传动单元包括1 台交流变频电机、1 台平行轴减速器、1 套工作制动器、1 套安全制动器及相关的联轴器等设备。

减速器的低速轴与小齿轮轴联结,次低速轴与相邻的安全机构联结,高速轴与电动机联结。其中,位于内侧的减速器高速轴与同步轴系统联结。工作制动器和安全制动器分别布置在减速器高速轴的两端。

同步轴系统布置在船厢底部,采用H 形结构,两根纵向轴段由位于船厢中部的短横轴连接,使得当1 个驱动单元的电机失效时,其余3 个驱动单元的电机能以相近的距离向失效的单元提供驱动力矩,从而使正常运行的电机出力均衡。

小齿轮托架机构由小齿轮、可旋转保持架、支架、前后摆杆、环形轴承及其轴承座、底横梁和液气弹簧等组成,具有传力、适应塔柱和船厢之间的相对变位及监测和限制齿轮载荷等功能。开式齿轮连同可旋转保持架及竖向轴支承在支架上,可旋转保持架可绕竖向轴相对于支架旋转;支架尾端的钢管通过环形轴承支承在前、后摆杆上,支架可绕横向水平轴相对前后摆杆转动;前摆杆下端与船厢铰接,后摆杆下端与底横梁铰接,前后摆杆的上端通过环形轴承与钢管铰接。从而使小齿轮可适应塔柱相对于船厢的横向相对变位和齿条的各种位置误差。船厢和塔柱之间的纵向相对变位则通过加大齿条的齿宽适应。小齿轮由导向架沿横向导向,并承受轮齿受到的横向水平载荷。(https://www.xing528.com)

液气弹簧的液压缸采用双活塞杆型式,缸体通过万向支铰支承在船厢结构上,两个活塞杆由张拉螺栓连成一体,并与底横梁铰接。油缸的油腔与液气弹簧的蓄能器连通,液气弹簧预紧力通过蓄能器的油压确定,并可根据需要调整。当齿轮载荷小于由蓄能器油压确定的弹簧变形初始载荷时,两活塞被油压力顶靠在油缸两端,液气弹簧保持初始位置;当齿轮负荷超过弹簧变形初始载荷时,油压升高,其中受压活塞将产生位移,使蓄能器的气囊缩小,进而呈现弹簧的特性。当齿轮的啮合力恢复至设定载荷后,弹性位移消失,油缸恢复原位。液气弹簧机构上设有载荷检测装置,当作用于齿轮上的载荷达到停机载荷时,驱动机构停机,制动器上闸。

(4)安全机构。安全锁定机构采用“长螺母—短螺杆”式,系统考虑了船厢内的水全部漏空、船厢内充满水、船厢与闸首对接期间发生沉船事故、船厢室进水和平衡重井进水,以及船厢无水检修等事故和检修工况。

事故安全系统防事故能力,按照“船厢室进水”工况下船厢重量减轻的115000kN,以及“平衡重井进水”工况下平衡重重量减轻的32000kN进行设计。

安全机构共4套,分别与一套驱动机构相连,当承船厢的平衡受到破坏时,安全机构将不平衡载荷传递给承重结构。安全机构由螺母柱、旋转短螺杆、导向小车、支撑杆、转向角齿轮箱和传动轴等组成。短螺杆装设在船厢上,与驱动机构相邻布置,螺杆与驱动机构的齿轮之间通过机械轴联结。

长螺母柱为一中空开槽结构,每节长约4.75m,通过钢结构调整梁安装在塔柱上,螺杆通过撑杆安装在船厢上,并通过传动轴与驱动机构相连。

螺杆与螺母柱的螺纹副上、下均预留有60mm的间隙。升船机调试期间。安全机构最大可以适应纵、横两个方向的综合变位,均不小于±115mm。

安全机构的螺杆竖向布置在螺母柱内,下两端通过撑杆支承在船厢结构上,通过开式齿轮副与驱动机构的齿轮轴联结。齿轮爬升时,螺杆在螺母柱内空转,螺纹副两侧均预留有60mm的间隙,使螺杆不与螺母接触。驱动机构的齿轮安装在带有液气弹簧油港的杠杆机构上,当承船厢超载±10cm水深时,弹簧被压缩产生变形,安全机构的螺杆停止转动,齿轮产生相对于承船厢的垂直位移,安全机构的螺杆与螺母之间的间隙随之消失,从而将承船厢锁定在螺母柱上。

撑杆通过球面轴承与螺杆连接,使摆杆可在水平面内偏摆,以适应船厢与承重结构之间的变位。螺杆四周由导承车导向,确保螺杆始终位于螺母柱的中心。

螺母柱系瓦片式结构,每根螺母柱均由两片构成,两片之间没有任何连接。每根螺母柱总高度约114m,分节制造,每节长约4.75m,通过高强螺栓固定在带有凸齿的钢结构埋件上。

(5)对接锁定装置。对接锁定装置的作用是在船厢与闸首对接期间将船厢沿垂直方向锁定。

锁定装置布置在安全机构螺杆的上方,由可分、合的旋转螺杆、导向小车、连接轴和固定心轴等组成。锁定螺杆与安全机构螺杆之间通过机械连接,在螺母柱空腔内同步旋转。船厢升降过程中,两段锁定螺杆在弹簧力的作用下闭合为一个整体,与螺母柱的螺纹面之间保持±60mm的间隙,当船厢与闸首对接时,两段螺杆在液压力的作用下张开,使间隙消失,船厢的附加载荷可通过螺纹副传递到塔柱的混凝土结构上,从而将船厢沿竖向锁定。每套锁定装置的设计载荷为3700kN,对应于船厢内0.6m水深的重量。旋转螺杆尺寸与安全机构螺杆尺寸相同。

(6)船厢导向及顶紧机构。

1)船厢横向导向装置。4 套横向导向装置布置在驱动机构的下方,以齿条作导轨,主要作用是承受船厢的横向载荷(包括横向地震载荷),并引导船厢使之保持在左右两侧轨道的正中位置。

每套导向装置分别由一只双活塞杆导向油缸和一个导向架组成。液压缸通过万向机架安装在驱动机构主横梁的端部,活塞杆吊头则通过关节轴承与导向架连接。在导向架的上、下游侧设有纵向导轮,用于保持导向架与齿条的纵向相对位置不变,导向架的重量由两根安装在齿轮横梁方的吊杆承担。

每个导向架内设有8 组正、反向导向轮和4 组正、反向滑块,均以齿条两侧底板的正、反面作为轨道踏面。导轮起缓冲和承受横向风力作用,导轮直径440mm,通过一组予紧的碟簧支承,每根滑块通过10组预紧的碟形弹簧支承。船厢正常升降时,通过予紧的正、反向导轮导向,并承受船厢上的横向载荷。遇超过导轮弹簧预紧力的地震载荷后,导轮弹簧被压缩,间隙消失后滑块与轨面接触,滑块碟簧受压缩,地震载荷通过油缸传递至导向架,最后经齿条传递至混凝土结构。

2)船厢纵向导向及顶紧机构。纵导向系统布置在船厢中部,由1 根“弯曲梁”及2套双向“导向—顶紧装置”组成,弯曲梁安装在船厢底铺板结构下方,2 套“导向—顶紧装置”分别装设在弯曲梁的两端。弯曲梁采用箱形结构,梁高2m、宽4m、长约23m。

相应地,在两个承重结构的中部承重墙上布置2条双向导轨,导轨通过二期埋件安装在一期混凝土结构上。

在水平面内,弯曲梁的中部通过弹性支座支承在船厢底部结构上,水平支座将承受作用于弯曲梁的正常运行纵向载荷、对接顶紧载荷及地震载荷,梁在水平方向具有合适的刚度,可满足地震对纵向支承刚度的要求;在横向垂直面内,梁的两端分别支承在位于船厢主纵梁内侧腹板的弹性支座上,支座仅承受纵导向装置的重力及导轮摩擦力。

“导向—顶紧装置”由弹性导轮、顶紧机构和箱体结构等组成。导轮及顶紧机构装设在箱体内,箱体通过螺栓与弯曲梁的端部联结。该装置集3 种功能于一体:正常运行时的纵向导向;与闸首对接时的顶紧;地震时传递耦合力。每套装置内包括2套由予紧弹簧支承的导向轮和2套顶紧机构,顶紧机构由“顶紧板”、偏心轴和驱动油缸等构成。船厢正常升降时,导轮通过弹簧压紧在轨道上,“顶紧板”的端面与轨道踏面之间有2mm间隙,不与轨道接触;船厢与闸首对接时,“顶紧板”由油缸驱动,在偏心轴作用下,与轨道踏面贴紧,即可传递顶紧载荷。

(7)船厢门及其启闭机。船厢门采用下沉式弧形门方案,船厢门系统由门体结构、支臂、支铰、驱动臂、液压启闭机油缸及闸门锁定装置等组成。弧门宽18.88mm、高4.525m、半径3.1m。弧门的两个支臂与支承在船厢主纵梁腹板上的铰轴连接,铰轴的另一端与驱动臂连接,液压油缸缸体中部支承,活塞杆吊头与驱动臂铰接。

闸门侧止水橡皮安装在弧形面板的两侧,采用双P型结构,可对闸门进行双向止水,弧形止水座板装设在船厢头部的门槽结构上;底止水橡皮安装在闸门底缘,采用双Ω型结构,止水座板装设在门槽底部。在门体两端装设横导向塑料滑块,门槽两侧则装设不锈钢轨道。

闸门的支臂设计成“弱扭力型”,即有较小的横向刚度,用于适应门体结构和船厢结构的变形。门体结构内设封闭腔,用于减小正常启闭力。支铰采用自润滑滑动轴承,装设有封水的密封圈。

闸门由2台液压缸操作,启闭机容量2×1500kN。闸门可以翻转到船厢上方进行检修。检修前,需将油缸的吊点自驱动臂的正常工作位改到检修位,闸门翻转到检修位需要通过两只油缸驱动。

在每侧的主纵梁内分别布置一套液压插销式锁定装置和一套手动锁定装置,液压插销式用于闸门正常开、关位置的锁定,手动式用于闸门检修位置的锁定。

(8)防撞装置。防撞装置布置在船厢门的前方,用于阻挡失速的船只,避免船只撞损闸门造成事故。防撞装置采用带液压缓冲的悬挂钢丝绳式,主要由钢丝绳、缓冲油缸、导向滑轮、锁闩、带有人行过道的钢桁架及其起升油缸等组成。

正常工作时,张紧的钢丝绳横越船厢,一端由锁闩固定在船厢的一侧,另一端经过转向滑轮后与缓冲油缸的活塞杆相连。钢丝绳受到船只撞击后,将造成缓冲油缸的压力升高,压力达到液压控制系统溢流阀的设定压力后,溢流阀开启溢流,将船只动能转化为热能。受到船只撞击后,松弛的钢丝绳将由控制系统重新张紧。

过船时钢丝绳需让开通道,提升钢丝绳的工作由钢桁架完成。钢桁架的一端铰支在船厢主纵梁上,可绕支铰在竖直平面内转动90°,钢桁架的另一端装设有液压操作的钢丝绳夹头,用于将钢丝绳从锁闩上解脱或固定。钢桁架结构上铺设走道,作为船厢两侧的交通通道。钢桁架的驱动油缸布置在船厢主纵梁的外侧,与缓冲油缸一道由布置在船厢头机舱内的液压泵站操作。

钢丝绳直径64mm,按照最大张力计算,安全系数为2.25。挡船状态钢丝绳位于船厢正常水面以上550mm。按船只名义能量1600 kNm设计时,最大制动距离为3.50m。

(9)间隙密封机构。间隙密封机构布置在船厢两端,用于连通航道与船厢水域,主要由U形密封板及其导向支承滑块、驱动油缸、弹簧箱及止水橡皮等组成。

密封板由80mm厚的钢板弯制成U 形,U 形钢板的端部装设P 形止水及塑料垫块,外侧与船厢结构之间由夹布橡胶板密封,间隙充水后作用在橡胶板上的水压力将U形板进一步压向闸首,增加了密封的可靠性。

U形板的底部通过多个青铜滑块支承在船厢结构上,两侧边分别设2组共4只驱动油缸,底边中部设1 组2只驱动油缸,油缸的活塞杆经过弹簧箱与U形板连接,油缸的作用除驱动U形板运行外,还用于向U形板施加压力,使之产生与闸首门相协调的弹性变形。密封板对接期间,油缸由蓄能器保压,以保证U形板的变形随着闸首门变化后U形板压向闸门的压力基本保持不变。弹簧箱的主要作用是地震条件下船厢产生纵向位移时,U形板能始终压紧闸首门,确保密封不受破坏。

在船厢U形槽口的端部设有拦污栅,以防止漂浮物进入水深调节系统。

在油缸上装有限压阀块,以防过载。同时,利用位置传感器判断闸首间隙是否被密封,确定机构推出到位,而不是被异物阻挡。在间隙泄水后,间隙密封机构将回程,位置编码器对回程实施监控。

(10)间隙充、泄水及水深调节系统。该系统由船厢水深调节/间隙充水系统和间隙泄水系统两部分组成。

2套水深调节系统分别布置在船厢两端的底部及两侧的主纵梁内,系统由管道、电动阀门、水泵等组成,管道通向闸首间隙的2个出口设在U形槽内,通向船厢内的11 个出口设在门龛端面,水泵电机组则呈反对称布置在船厢的两根主纵梁内,2 套系统通向闸首间隙的管道由一根贯穿船厢全长的管道连通,两套系统同时运行,也可互为备用,水泵型式为单向潜水型,流量2m3/s,电机功率55kW,两套同时运行可在5min内调节0.5m船厢水深,系统主管道直径800~1000mm。

开启两套水深调节系统的相关阀门,船厢水不经过水泵直接通过管道以自流的方式灌入闸首间隙,充水时间约80s。

另在船厢底部设一套间隙泄水系统,该系统以一根贯穿船厢全长、直径1m的管道为主,并包括2套小流量的水泵电机组和相应的电动阀门、补气阀门等设备。该系统的管道主要用于储存间隙水,有效容积约101m3,与水深调节系统之间没有联系,管道的两个出口分别与船厢两端的U形槽连通,水泵电机组布置在管道的中段,出水口与船厢内水体连通。开启管道的阀门,间隙水自流进入储水管,约需110s可将间隙水泄空,在船厢升降运行期间通过水泵将管道内的间隙水重新抽回船厢,两套水泵同时运行抽水时间约需9min。

(11)平衡重系统。平衡重系统包括平衡重组、滑轮组、钢丝绳和平衡链等设备。平衡重总重量与船厢总重相等,约为16000t。

平衡重组共16 组,布置在塔柱结构的平衡重井内。平衡重组分成两种不同的构造形式,一种有4组,不设吊篮,布置在与对接锁定埋件相邻的4个封闭式平衡重井内;另一种有12组,悬挂平衡链并设钢结构吊篮,布置在其余平衡重井内。

平衡重块采用特制的高容重混凝土材料,容重3.4t/m3,外形尺寸为12.35m×3.8m×0.43m(高×宽×厚)。其中,每组平衡重组内还有两块钢平衡重块,布置在每组的两侧,钢平衡重块厚0.19m;吊篮外形尺寸为12.35m×3.8m×0.92m。调整重块总重量按照船厢总重的10%配置。

每个平衡重组由钢结构框架框成一体,框架上设有导向轮,并作为断绳安全保护结构嵌在平衡重块两侧的凹槽内,可将破断钢丝绳所悬吊的平衡重块的重量分摊到其他钢丝绳,框架强度按照单根钢丝绳破断的事故工况确定。

平衡链采用链板形式,12条平衡链的单位长度重量与256 根钢丝绳的单位长度重量相等,平衡链的两侧设塑料托辊,在船厢室底部和塔柱与承重墙之间的联系梁上设有平衡链导向装置。

钢丝绳直径76mm,钢丝强度1960MPa。采用含塑料垫层、镀锌、交互捻抗旋转钢丝绳。钢丝绳通过喷油润滑系统润滑。

16 组平衡重滑轮组对称布置在两侧机房内,每组包括8 片双槽滑轮,每片滑轮独立支承,滑轮直径5.0m。

(12)电气设备。升船机的所有机械设备的传动,均采用交流电。升船机总用电负荷约2000kW,为降低电压损失、减小供电难度,采用10kV高压供电。选用两台干式变压器和12个开关柜。此外,升船机还有检测、监视、通航指挥和调度以及照明、通风和采暖等的电气设备,

承船厢由3 条独立的10kV供电线路供电,在船厢对应于4套驱动机构,设置4根馈电线,每一套驱动机构分别由一根馈电电缆供电,驱动电机电压等级采用400V,10kV/400V干式变压器布置在船厢上。

在控制室设有PLC控制器,通过高度动态的总线系统与变频器连接,所有驱动命令及变频器的反馈信息,将通过此总线传送到反馈系统。

行驶控制器用于调整电动机的加速度。在承船厢起动、达到正常运行速度后,行驶调整器的电动机自动停车,在到达终点前减速开关开始动作,行驶调整器的电动机重新启动工作,直至承船厢速度减到0.01m/s,承船厢将以该速度继续运行,直至按停车按钮或通过光电管的作用承船厢停止运行。如果承船厢的运行超过了正确的终点位置,限位开关将自动停止承船厢的运行。万一限位开关也发生故障,则当承船厢到达极限位置之前,一个直接断开全部激磁电流的紧急限位开关将起作用。

在承船厢两端各装设一个相同的控制板,每个控制板上装有变流机和承船厢运行相关的按钮开关、信号灯、电流表、高压电压表、水位指示器及联锁开关等。

承船厢设备众多,发生偶然故障的几率相对较大,要找出偶然发生的故障比较困难,为此,在承船厢上安装了故障信号设备。故障信号设备是一块发光信号板,装在开关间内,在指示出事故的同时,安全电路同时被切断,船厢停止运行。

4.5.1.5 下闸首

下闸首结构长度37.15m。闸首结构总宽度62.9m,航槽宽度18.0m,右侧边墩宽25m,左侧边墩宽19.9m,顶部高程84m,建基面高程48~50m。上闸首布置有工作大门、检修叠梁门、工作门启闭机、检修门启闭机等设备。

下闸首工作大门采用带卧倒小门的下沉式平板门,由大门适应下游11.8m的通航水位变幅,卧倒小门形成过船通道,并适应2m的水位变化。工作大门高19.9m,支承跨度27m,由2台7000kN液压启闭机操作。闸门采用双面板,挡水面板设在迎水面,背水面设与船厢密封框对接的不锈钢止水座板。大门采用台车支承,有压操作,支承跨度27.0m,侧止水间距19.0m。大门采用两道止水,内侧为常规止水,外侧采用活动止水,正常挡水时两道止水同时工作,调整门位时活动止水退出工作,以确保止水效果并减小磨损。大门两侧设液压锁定装置,通航时大门锁定在门槽内,调整门位时锁定退出。卧倒小门通过双支铰支承在大门结构上,由2台液压启闭机操作,大门两侧边柱内设小门锁定装置,大门在无水状态下提出门槽检修时,卧倒小门由锁定装置锁定。大门上的所有液压设备均由2台液压泵站操作,液压泵站及电气控制柜均布置在大门的结构空腔内。大门需提出门槽检修时,由设在门槽两侧的锁定梁锁定。另外,大门上还布置船厢停位检测装置、启闭机行程检测装置、供电装置等设备。

工作大门液压启闭机启闭力2×7000kN,工作行程11.5m,安装在门槽两侧的混凝土排架上,采用中部支承、单作用活塞杆式。每台启闭机各由1 套液压泵站操作,泵站机房设在两侧闸墩的顶部,两套泵站的液压回路之间通过管路连通。

检修门由7节叠梁门组成,最高设计挡水位80.9m,校核挡水位82m,门槽底坎高程58.0m,门槽顶高程84.0m,支承跨度18.6m,侧止水中心距18.4m。检修叠梁门采用板梁结构,分成7节,每节门高3.5m,由一台2×800kN双向桥机通过液压抓梁操作。

下闸首基础与上闸首相同,为闪云斜长花岗岩,采用整体式结构。图4-43 为三峡升船机鸟瞰图。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。