4.4.3.1 电气传动的基本要求

单坡道的斜面升船机的承船厢,只沿着一侧斜坡轨道运行,而双坡道的斜面升船机,则还需越过驼峰,在另一侧斜坡轨道上运行,对驱动承船厢运行的电气传动系统,有更为苛刻的要求。综合起来斜面升船机对电气传动系统的要求,主要有以下几点:

(1)承船厢在斜坡道上运行必需十分平稳,速度不能突变。电气传动系统,应具有平缓的变加减速度的起制动过程,需采用S型速度曲线起制动;正常运行的最大加减速度为:α=0.006~0.01m/s2;加减速度变化率为:α′=0.01m/s3;跟踪响应给定速度图信号应无超调;应能快速响应负载扰动,动态速降应尽可能小(≤10%);恢复时间应尽可能短(≤10ms)。

(2)承船厢更不能因突然断电而紧急刹车,中断运行,否则厢内水体将会发生激烈的振荡,危及船舶安全。主要的解决措施如下。

1)确保供电的可靠性,采用两个完全独立的电源供电;

2)在电源突然中断时,应适当延缓实施制动:重载下坡或轻载上坡时,应设法使电动机作发电回馈或能耗制动运行,再缓慢减速停车;重载上坡和轻载下坡时,应待其惯性能量耗尽后再上闸,由于此时电动机以电动方式运行,在不平衡力的作用下,断电减速会比较急骤,应加以避免。

推荐采用的措施是:对单侧斜坡的带有平衡重的斜面升船机,下坡时在允许误载水量的范围内,适当多装水(比标准水深多一点),上坡时则适当少装水(比标准水深少一点),使承船厢无论上坡还是下坡运行,电动机都工作在发电制动状态,并配置专门用于减速制动的能耗电阻,控制反馈能量在适当的时间内消耗在电阻上。采用这种方法,单侧斜坡的斜面升船机,可以完全避免电源中断时导致的急骤停车,双侧斜坡的斜面升船机,断电时也可以减少一半过度急骤停车的几率。

(3)停位应准确,水面误差不大于±3cm;闸首停位误差不大于±5cm。

(4)采用双机或多机驱动时,应具有多电机均衡出力的功能,电机间的实时负载差,应小于当前平均负载的±10%。

(5)对采用摩擦驱动越过驼峰的双侧坡式斜面升船机,接力驱动应平缓过渡,速度不能突变;对于采用惯性过峰的斜面升船机,应无过大的冲击。

双侧坡式斜面升船机设有轨道分水岭,斜架车需要依靠主卷扬机与安装于峰顶上的摩擦(或链式)驱动装置的接力驱动,才能从一侧斜坡道越过主卷扬的中心(分水岭——主卷扬的曳引死点)线,驶向另一侧斜坡道。在过峰过程中,据分析运行轨迹可知:①当斜架车由主卷扬机曳引驶近驼峰时,虽然主卷扬的速度不变,而其运行速度是逐渐加快的,且越接近峰顶中心,速度越快;主卷扬机应在斜架车到达驼峰中心前的适当位置上主动减速,使钢丝绳松弛,以便由摩擦驱动轮驱动斜架车越过卷扬死点;②摩擦驱动轮应提前一段时间启动到给定速度(与主卷扬牵引上坡的额定运行速度相等的线速度),并在斜架车自然增速前与摩擦轨道接触;③在摩擦轮驱动下,斜架车越过驼峰中心的过程中,主卷扬机应完成减速和反向加速过程;④当斜架车刚要进入另一侧斜坡道时,主卷扬速度应已达到额定运行速度,且钢丝绳正好张紧;⑤斜架车驶进另一侧斜坡道后,摩擦轮与轨道脱离接触,并停止运转。此后,斜架车继续由主卷扬曳引下水。

由上可知,要达到平稳过峰的目的,接力驱动应做到:

①主卷扬机的减速点,应设在斜架车的自然增速段之前,减速点行程开关安装位置应可调。②主卷扬机的减速和反向加速过程应按直线进行。正、反向额定运行速度应相等,以使减速阶段的松弛绳长![]() 与反向加速时少放绳长

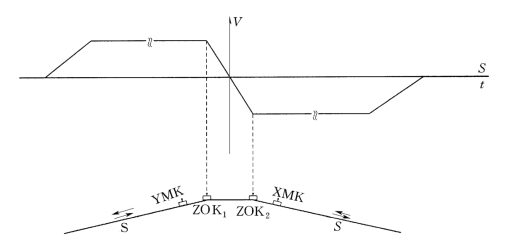

与反向加速时少放绳长![]() 相等,或这两部分绳长之和,与斜架车在峰顶平段上在2t 时间内的行程相等,曳引钢丝绳正好能在主卷扬机反向加速后的运行速度,与摩擦轮线速度相等时张紧,如图4-37 所示。

相等,或这两部分绳长之和,与斜架车在峰顶平段上在2t 时间内的行程相等,曳引钢丝绳正好能在主卷扬机反向加速后的运行速度,与摩擦轮线速度相等时张紧,如图4-37 所示。

图4-37 斜面升船机斜架车过峰运行速度图

③摩擦驱动轮的线速度,应恒定并等于斜架车的额定运行速度,为此,摩擦装置的电气传动系统亦应是稳速系统,不受负荷变化的影响,即具有硬特性;当轮与轨接触后,摩擦轮的平衡重块,应与其缓冲弹簧完全脱离,以使摩擦轮对轨道的正压力维持恒定;摩擦驱动轮与轨道应保持清洁干燥,不应有油污,以防打滑和速度不稳定。

④峰顶应有足够长的水平段,且与斜坡道之间,应设置平缓的、坡比渐变的过渡段。水平段的长度应大于式(3-32)计算的结果值:

![]()

式中 V——斜架车的额定运行速度;

β——峰顶段主卷扬机的加减速度。

如丹江口斜面升船机

⑤带平衡重的斜面升船机,由于承船厢入水受到浮力作用及水体失重的影响,力的平衡受到破坏,入水越深,不平衡力越大,当厢内、外水面齐平时,不平衡力达到峰值,但时间很短。与下水式垂直升船机相似,亦可以采用恒转矩与恒功率相结合的电气传动系统,以节减驱动电机的容量。

4.4.3.2 电气传动系统的选择

斜面升船机的电气传动系统,有数字控制的直流调速系统和交流变频调速系统两种。数控直流调速系统经各类生产机械多年应用证明,调速性能优良、动静态品质优越、调速范围宽、弱磁调速范围可达2~4倍。以往建成的大多数大型升船机,均采用直流调速系统,其中,数字控制系统的运行品质,要较模拟控制系统的好。直流传动系统的缺点,是直流电动机的换向整流子易产生火花烧损,炭刷的磨损量大,日常维护工作量大,升船机采用多电动机传动,因而更加重了日常维护工作。

目前,各种类型的交流调速装置,已大量应用于各类生产过程中,其性能已完全可与直流系统媲美,采用变频调速系统,可以实现恒转矩和恒功率调速。因此,新建斜面升船机的电气传动系统,应首选交流变频调速传动系统。

除了可调速的电气传动系统外,还可以采用电液控制的可调速液压传动系统,由可调速的液压马达驱动承船厢运行。

4.4.3.3 工程应用实例(https://www.xing528.com)

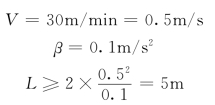

(1)比利时隆库尔斜面升船机。该升船机建成于1967年,位于布鲁塞尔的沙勒河上,采用摩擦卷筒卷扬提升,系单侧斜坡道的双线纵向船厢平衡重式,船厢加水共重5200~4500t,上、下游布置有闸首,与承船厢的上、下游端连接,船厢不下水。采用直流调速系统,每线由6 台125kW的直流电动机(D)驱动,每台电动机分别由一台容量相当的直流发电机(F)供电,形成由6 套F—D组成的具有公共速度调节器的自动调速系统。6台电动机中,每3 台驱动一个卷筒,通过传动机械刚性连接,各组F—D分别有独立的电流调节器,根据公共速度调节器的输出给定电流信号和各自的电枢电流反馈,调节各自的输出转矩,达到6 套F—D系统均衡出力,如图4-38所示。

(a)控制电源图中:

G—交流发电机,DTA—测速发电机,AM1—磁放大器,AM2—稳压器,TRT—电压调节插件,PP—偏压电路板,PM—测量电路板,GAL—电源板。

(b)给定值整定和监控图中:

DTM—测量测速发电机,TGR—积分器插件,TRV——速度调节器,TCO—监测插件,TVD—增速插件,PM、PC、TT—速度指示器。

(c)主供电电源图中:

M—卷扬直流电动机,G—电动发电机组发电机,DTM—测量测速发电机,TRC—电流调节器,AMD—磁放大器,PP—偏压电路板,TD—传感器,PM—电流测量电路板。直流电动机的励磁绕组,另由6 台励磁发电机组供电。为了防止遇断电故障突然停车,主供电发电机组和励磁发电机组,均带有储能飞轮。当一旦出现电网电源断电时,储能飞轮将使发电机继续运转一段时间,使拖动系统以允许的减速度平缓地制动停车。

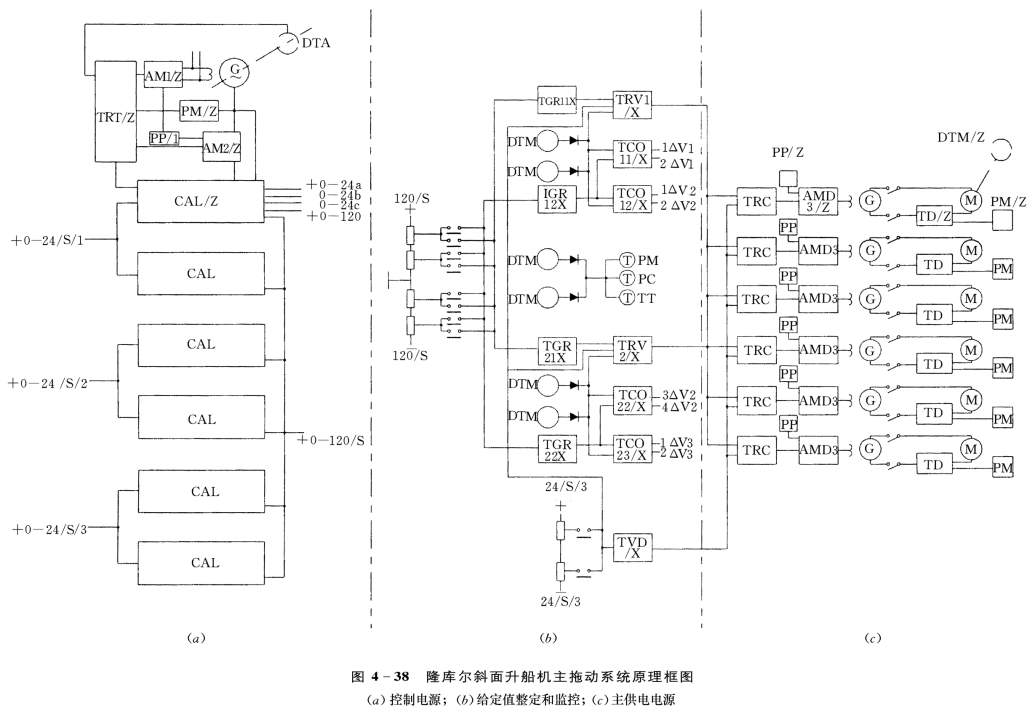

为了使承船厢以规定的加、减速度起动加速和制动减速停车,专门设计了速度图信号发生器,其产生的速度信号曲线如图4-39 所示。

速度图为3 阶段,没有低速爬行段。

其加速度变化率为0.03cm/(s2·s),加速度为0.01m/s2,运行速度为1.2m/s。

该升船机由于采用十分可靠的双电源供电系统,运行多年没有发生断电事故,其储能飞轮发生过断裂飞逸事故,为保证安全,拆除了各组发电机的储能飞轮。

(2)克拉斯诺雅尔斯克自行式斜面升船机。该升船机建成于1967年,位于原苏联的叶尼塞河,是带转盘的双侧斜面升船机,由多台液压马达驱动齿轮,沿斜坡道上的齿条爬升,其液压站的总功率为12800kW,由两回独立的高压回路供电,确保其供电的可靠性。

图4-39 隆库尔斜面升船机运行速度图

(3)丹江口双向下水式斜面升船机。该升船机建成于1973年9月,系中国湖北省丹江口水利枢纽两级升船机的下游级。上游级为垂直升船机,在两级升船机之间设有中间渠道。升船机为双侧坡不带平衡重的卷扬下水式,卷扬机通过钢丝绳牵引斜架车,由一侧斜坡道提升越过带有平段的驼峰,驶向另一侧斜坡道。斜架车(其上设有盛水载船的承船厢)依靠装设于峰顶平段上的摩擦驱动装置,驱动其越过卷扬中点(死点)。当斜架车进入另一侧斜坡道时,再由卷扬钢丝绳牵引下行入水。由于斜架车过峰顶时,是由主卷扬机和摩擦驱动轮接力驱动运行的,主卷扬机要作制动减速和反向加速运转。两驱动装置的交接必须维持速度不变,而且主卷扬减速和反向加速所放出的钢绳长度,应满足斜架车进入另一侧斜坡道时,正好张紧钢丝绳的要求。因而,主卷扬机的主拖动系统在峰顶平段的减、加速度应严格按直线规律进行,而且要在适当的位置上进行交接。

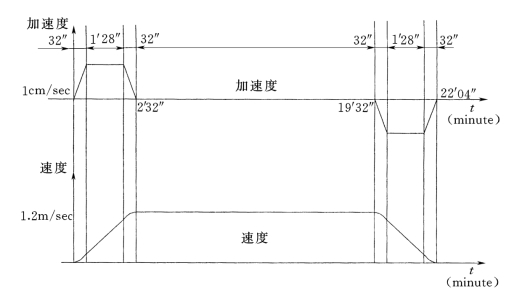

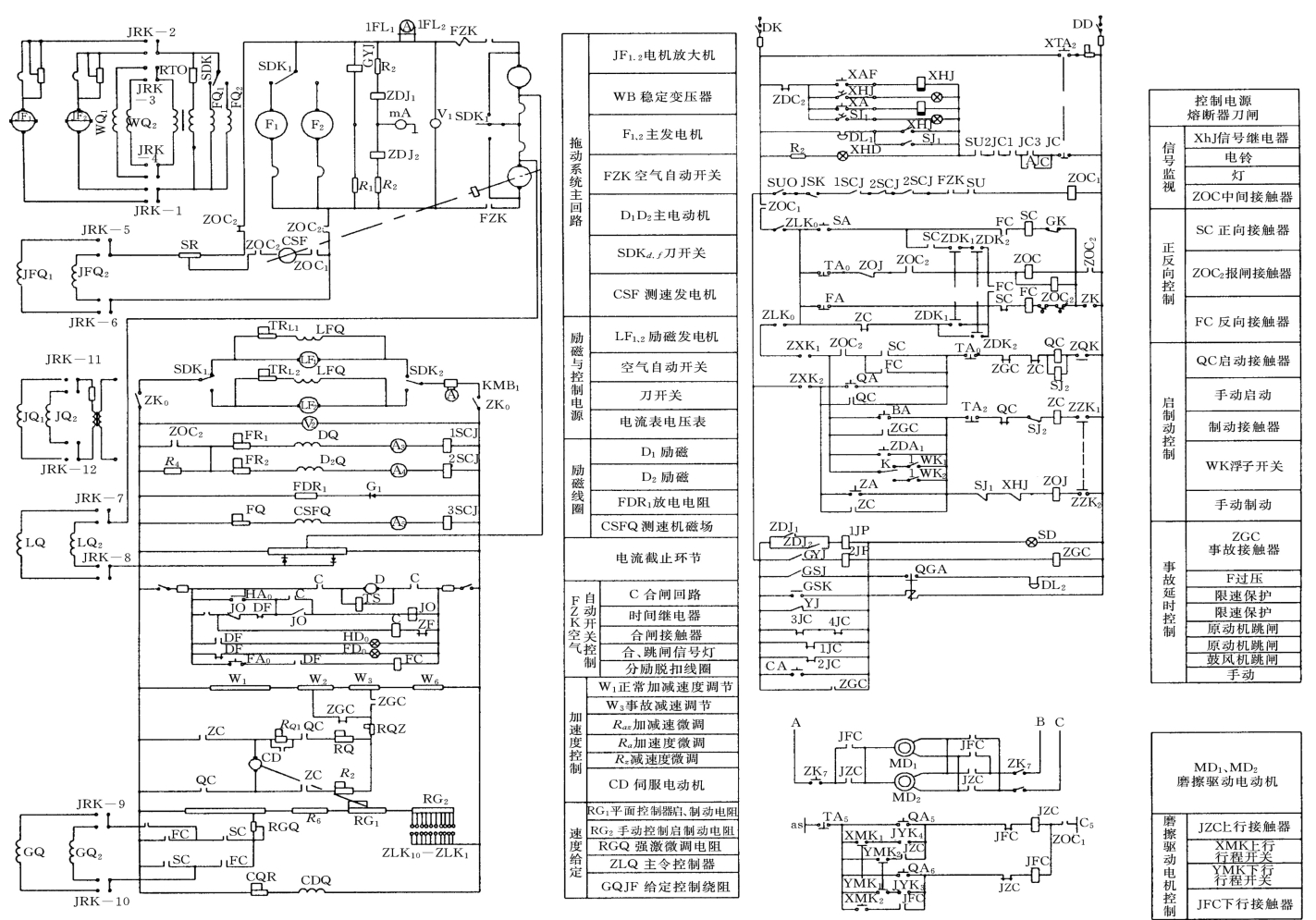

主拖动系统采用了当时流行的直流电气传动系统。其主结构为:JF—F—2D,如图4-40所示。

图4-40 丹江口双向下水式斜面升船机电气传动与控制系统图

卷扬机由两台直流电动机刚性连接驱动,电动机的励磁由励磁发电机供给恒定电压、产生恒定磁场。电动机的电枢回路则由两台互为备用的主发电机(F)供给可调电压、实现电动机的调压调速。主发电机的励磁绕组则由旋转式交磁放大机(JF)供给可调电压,放大机具有速度给定、速度反馈、稳定、截止反馈等多个控制绕组。速度给定由平面控制器给出加减速控制信号,并由速度反馈、电压软反馈(稳定变压器)等构成自动调速系统。由于限于当时的技术水平,该系统系一个模拟量控制系统,且各环节的电磁时间常数、机械时间常数均很大,是一个大惯性的调速系统,很难由速度图给定信号来实现过峰顶时实现主卷扬机的减、加速度的严格的线性过程控制。

该系统的电动机容量为2×200kW,发电机容量为470kW,交磁放大机容量为19kW。

为实现接力驱动的平稳过渡,在峰顶平段上设置了两组行程开关:一组行程开关(XMK、YMK)专门用来控制摩擦驱动装置的启停。当斜架车由下游向上游方向行驶时,XMK为启动开关,YMK为停机开关;当斜架车由上游向下游方向行驶时,两行程开关的作用正好相反,YMK为启动开关,XMK为停机开关。另一组行程开关(ZOK1、2)是控制主卷扬机减速制动并反向加速运转的。两组行程开关由装于斜架车行走轮架上形状不同的尺杆操动。

为了使摩擦驱动速度基本保持恒定,选用的摩擦电机的容量有一定的富余量,并利用电机特性较硬的特点,使运转速度基本上不受承船厢荷载大小变化的影响。

为了使主卷扬机在斜架车过驼峰时,其减速反向运转按线性进行,在操动尺杆碰触行程开关ZOK1(由上游至下游行驶时)或ZOK2(由下游向上游行驶时)时,主拖动系统的速度给定信号不再经由“平面控制器”,而是直接由正向给定,阶跃地变为反向给定,即用阶跃式的突变信号强迫具有较大惯性的主拖动系统实现线性反向过程。

此外,控制电路还可实现自动和手动两种操作方式。在自动操作时,承船厢上的值班员发出上坡信号后,控制台操作员揿提升按钮SA,系统就自动投入运行,起动阶段由平面控制器的伺服电机移动横梁逐级切除(短接)起动电阻使给定控制(电流)信号逐级增加,系统加速至额定速度运行。当斜架车行驶至峰顶时,由上述两组行程开关(XMK,YMK和ZOK1、2)控制完成过峰过程。当船厢入水后,再由装于承船厢上的浮子开关控制主卷扬机减速停车,最终使承船厢停止行驶后,厢内水深满足进出船只的要求(0.9m)。

当需要检修调试、平面控制器发生故障或出现其他异常情况时,可由操作员操作主令控制器ZLK来代替平面控制器对系统作启、制动控制,以任何允许的减速度,使系统减速制动停车。必要时,还可使用事故按钮,以事故减速度制动停车。

目前,该升船机正在进行增容改建,由于过船吨位由150t增加至300t级,其主拖动电动机的功率也相应增加,电气传动系统重新设计配置,将改用交流变频调速出力均衡系统,摩擦驱动装置也将改由变频调速装置驱动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。