1.盾构机改造原因

原Φ6 150型盾构机为上条线路隧道施工机型,适用于设计管片外径6 000 mm隧道施工。5号线工程大学南路站—嵩山南路站—工人路站—桐淮站左线盾构隧道设计管片外径6 200 mm,内径5 500 mm,环宽1 500 mm,管片厚度350 mm。原Φ6 150型盾构机无法满足本区间工程设计要求,需在原Φ6 150型设备参数基础上进行改造设计和优化,改造后盾构机的直径为Φ6 460,既要保证各项性能及参数均能满足施工需要,同时又要考虑郑州地质情况及以后施工遇到的地质情况。

2.盾构机改造思路

(1)新制刀盘盘体:施工管片外径由原来的Φ6 000 mm改为本次的Φ6 200 mm,为适应管片拼装需要,刀盘盘体由原来的Φ6 150 mm改为本次的Φ6 460 mm,刀盘开口率基本不变,仍为六辐条结构,刀盘开挖直径为Φ6 490 mm。

(2)强化耐磨处理:刀盘辐条表面、辐条间进土槽、刀盘支撑环进行强化耐磨处理,在刀盘外圈焊有高性能耐磨钢板,保证盾构机具有较强的耐磨性能。

(3)新制盾体H梁:为适应管片外径的变化,新制前盾、中盾、中折盾、尾盾。前盾外径由Φ6 160 mm改为Φ6 470 mm。中盾外径由Φ6 155 mm改为Φ6 465 mm。中折盾外径由(Φ6 005~6 150 mm)改为(Φ6 215~6 465 mm),盾尾直径由Φ6 150 mm改为Φ6 460 mm,新制H梁。相应更换新的铰接密封。

(4)加强盾尾密封性能,尾盾前部长度由2 735 mm更改为2 710 mm。尾盾后部长度由825 mm更改为1 198 mm,双液注浆枪设置于盾尾内部。

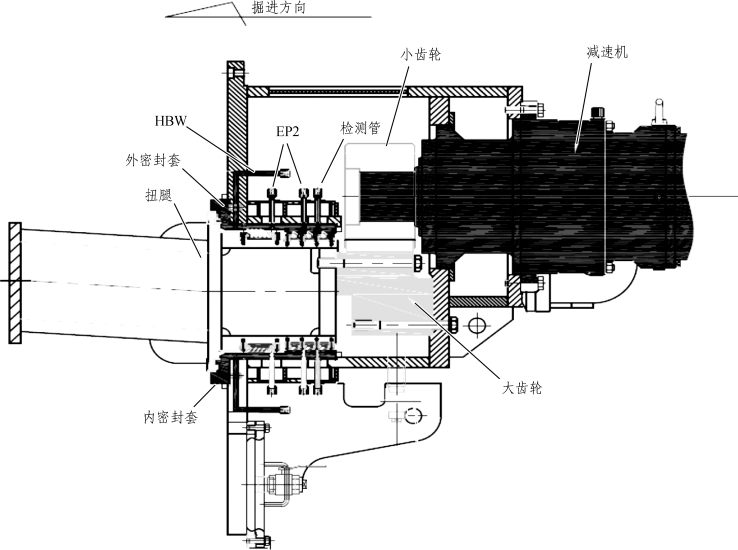

(5)加强主驱密封性能:主驱动土砂、VD密封更换为新件。在不改变原有主驱动密封结构的基础上,内外密封套表面淬火硬化处理,表面硬度可达HRC50以上,密封套可长距离掘进而不出现磨损沟槽,配合多点压力和流量控制的油脂注入,可阻止土砂进入密封圈工作区域。另外在主驱动土砂密封前端额外增设HBW注入点,并增设机械迷宫密封,VD密封腔中注入EP2油脂,并增设压力检测点,时时监测密封腔压力,油脂对土砂的阻挡作用更加直接可靠,延长主驱动检修周期。

(6)加强刀盘扭矩:鉴于开挖直径变大,埋深达40 m,在原有8组主驱电机、减速机基础上增加2组,并配套变频器、动力电缆等,刀盘扭矩可提升25%。

3.盾构机改造方案

1)新制刀盘

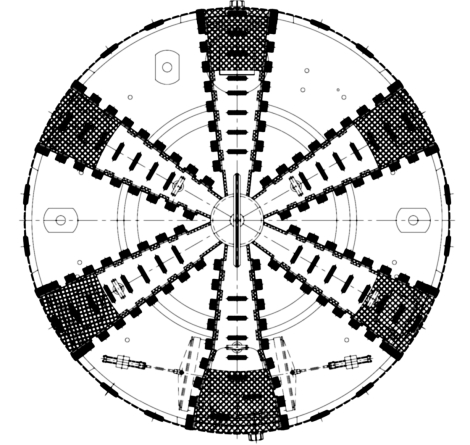

为满足外直径的要求,新制刀盘盘体外径为Φ6 460 mm。新制刀盘与原刀盘结构一致,仍为双环六辐条结构,开口率约为48%。刀盘直径变大,刀具轨迹按照原刀盘布置,新增6把刮刀,2把先行刀。刮刀背后设置保护刀并焊接耐磨层,仍设有2把仿形刀,6个泥材注入口。结构上,刀盘与主驱扭腿连接的法兰分布圆直径变大,相应的刀盘内环直径也变大。新制刀盘方案如图5.2.1所示。

图5.2.1 新制刀盘结构示意图

2)新制前盾

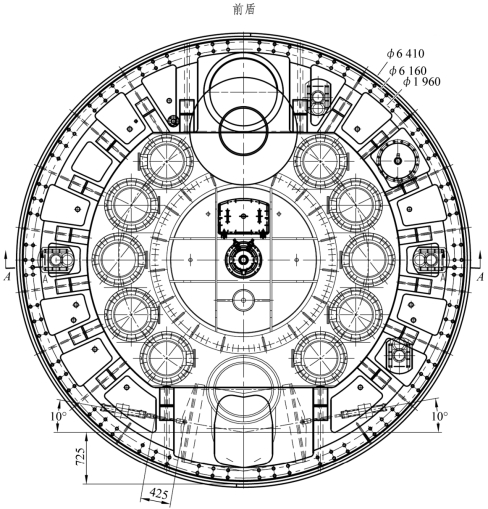

前盾盾体直径加大为Φ6 470 mm,外周注入管由10组变为6组。除了结构尺寸的变更,其他如包括盾体长度、板厚、人孔盖装配、土压计装配、人闸仓装配等均未变化,元器件也可以直接使用原件,空间布置更加宽松。新制前盾结构如图5.2.2所示。

图5.2.2 新制前盾结构示意图(https://www.xing528.com)

3)新制中盾

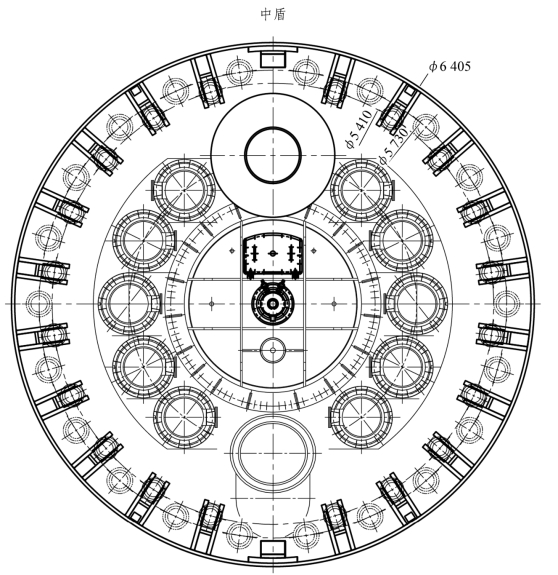

中盾和中折盾直径由Φ6 155 mm改为Φ6 465 mm,H梁相应变更,铰接密封尺寸也需变大。盾体壁厚无变化,推进油缸、铰接油缸及行程传感器使用原件。推进油缸分布圆重新设计,以适应Φ6 200 mm的管片。铰接油缸分布圆则维持原设计,铰接的电气控制无须改变。新制中盾结构如图5.2.3所示。

图5.2.3 新制中盾结构示意图

4)新制盾尾

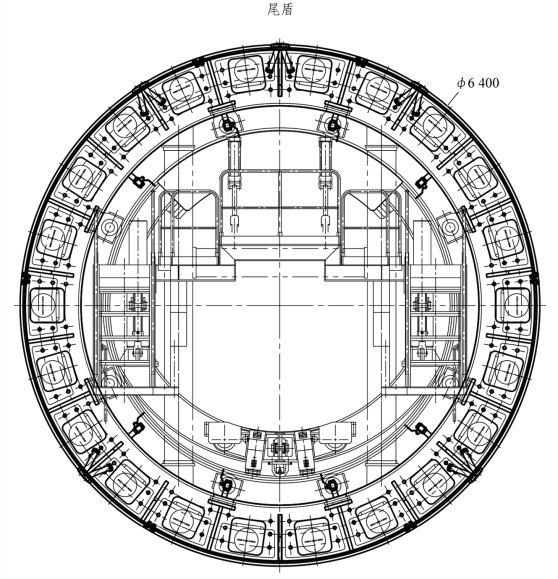

盾尾直径由Φ6 150增大至Φ6 460,盾尾内径与管片外径间隙为30 mm,双液注浆枪采用内置式。考虑到埋深较深,土压高,盾尾配置4道钢丝刷,18个油脂注入点,提高盾尾密封性能,并增设止浆板。新制盾尾结构如图5.2.4所示。

图5.2.4 新制盾尾示意图

5)主驱动系统改造、维修

根据以往的施工经验,原有主驱动内外密封套为普通Q345B材质,经过一段时间的磨损,密封套会出现沟槽,严重影响密封性能,甚至有可能导致土砂进入到密封圈的唇口处,从而引起更大的磨损,所以1.5~2 km掘进后需对主驱动进行拆开检修。新方案建议将密封套材质更换为42CrMo,表面淬火,硬度达到HRC50以上,耐磨性得到极大提升。

在主驱动土砂密封前部靠近土仓的部分,额外增设HBW油脂注入点,以便更直接地阻挡土砂进入驱动部,为使HBW起到更好的密封效果,增设HBW密封脂出口迷宫密封。在HBW注入过程中,可时时检测HBW的注入流量和压力,根据检测数据可调整HBW的注入量,避免了HBW注入量不足、过量注入等情况。HBW气动注脂泵放置于2号台车右侧,在电源控制盘柜增加各泵的控制;泵的信号可接入机内控制盘内;新增油脂压力控制盒,安装在驱动部。

主驱密封由原来的集中润滑系统中独立出来,单独增设EP2电动注脂泵,专为主驱VD密封腔注入EP2油脂。在EP2油脂的注入过程中,可时时检测密封腔中油脂压力。此注脂泵放置于工作平台,EP2气动补脂泵放置于2号台车右侧。在电源控制盘柜增加各泵的控制;电动泵的信号可接入机内控制盘内;新增油脂压力控制盒,安装在驱动部。主驱动系统改造如图5.2.5所示。

图5.2.5 主驱动系统改造示意图

本次改造将主驱动内外圈土砂及VD密封全部更换为新件。

6)加强主驱动力

新增加两组电机、减速机、小齿轮。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。