就车身钣金修理工艺来说,针对受撞车辆安排的修理工艺流程如下:

1.对受撞车辆进行观察与分析

1)了解受撞车辆被撞部位和撞击力的大小,了解受撞车辆跑合状况、车速、碰撞物,分析受撞车辆的受力方向,是擦碰、顶碰、正碰还是偏碰,以及撞击力在车身框架上的波及范围。

2)分析车身整体框架的变形程度,对于修复部位的价值判断,以及拆卸更换部位的可能性分析。

3)了解更换部位的配件情况,是否有配件还是需要自制配件,以及配件自制方案的确定等。

2.内部装饰件与需要更换部件的拆卸

拆卸内部装饰件和需要更换的部件,以及在修理车身过程中有妨碍的所有装配件。

1)确定测量基准和测量工具,并粗略测量车身框架变形程度。

2)确定校正车身框架的方案,撑压校正部位,拉拔校正的切入点。

3)确定测量校正框架正确率的测量方法。

3.框架的校正与修复

1)将车身固定在车身校正样架上,确定车身上测量基准以及测量基准相对于校正样架的位置,并将校正测量点、线、面确定好。

2)实施撑压,拉拔校正,并不时地检查撑压拉拔校正过程中出现的框架变形情况,随时调整撑压面和拉拔切入点,保证校正方向和着力点的准确性。同时还要注意的是,在进行撑和拉拔校正受产生的塑性变形时,不能将框架的其他部位,在受到校正力影响下产生不必要的塑性变形。

3)测量校正后框架的整体修复情况,调整校正力,使框架在校正力绷紧的情况,为考虑校正力拆除后的回弹量,测量数据应取回弹量的正值。

4)消除框架矫正的残余应力,采用锤击振动法,对各受力节点,以及承受扭矩和弯矩作用的部位进行振动锤击;对内应力较大的部位,在不影响整体结构和外表面的情况下,采用氧乙炔加热消除残余应力。

5)在测量得到校正后的正确框架值后,拆除撑压和拉拔作用力,再进行复核测量,如回弹量过大,要进行反回弹量矫正,直至完全合格。

6)检查与分析车身框架在经过撞击变形和矫正复位的两次较大的塑性变形过程后,框架的钢材在强度和刚度受到的影响,以及车身在使用过程中可能出现的受力现象,针对薄弱环节进行补强。补强的原则是:同材质,同厚度,同强度;不能与装配件互相干涉;不能减少内部空间;不能影响整车外观。

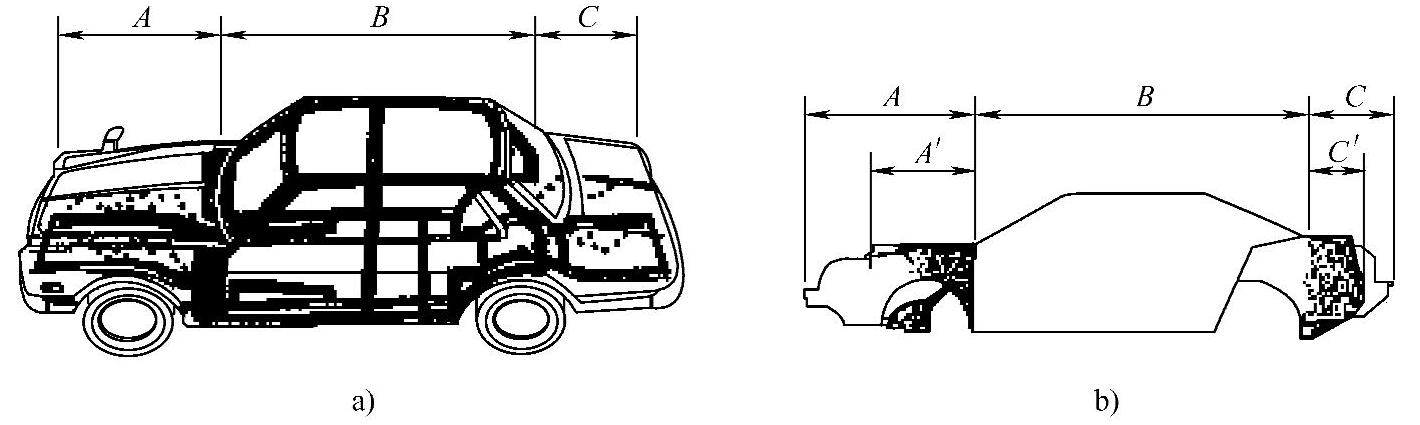

对车身进行整体矫正时,应该根据控制点的分布将车身分为前、中、后三部分,如图7-2所示。这种划分方法主要基于车身壳体的刚度等级来区别损伤修复的强度。

车身壳体刚度分级的概念是,同一车身划分成不等的壳体刚度。其中乘客室尽可能具有最大的刚度;而相对于乘客室的前、后悬部位(发动机室、行李箱),则应具有较大的韧性和能量吸收能力。如图7-2所示,分别在前、后两处设置可以吸收冲击能量的安全结构。当汽车发生正面碰撞或追尾等事故时,所产生的冲击能量可以在车身前部A段或后部C段得以迅速吸收,以前车身或后车身局部首先变形成A′或C′,来保证中部乘客室B段具有足够的活动范围与安全空间。

图7-2 车身壳体刚度等级区别

a)车身壳体的强度等级 b)车身受冲击时的变形状况

由图7-2中不难看出,这种有意预留在车身前、后部的“薄弱环节”,起着良好的吸收冲击能量的作用。而车身中部的乘客室及其周围,一般要比前、后车身坚固且有良好的整体性。这样,当冲撞事故发生时,预计的局部变形反倒能为乘员留有一定的生存空间。

基于上述理由,维修作业中应当绝对避免对类似于图7-2中A、C段看似强度不足之处擅自施行加固作业,否则会由于原有技术方案被破坏而留下潜在危害。

4.各部位更换件与修复件的修配

1)对各部位的更换件与修复件进行焊配,保证整体功能不缺损。

2)对各装配件与修复件的点、线、面进行测量,进行修复性调整,要确保各装配件与修复件的装配位置精确度和使用功能的可靠性。

5.车身外表面损伤的修复

1)对车身外蒙皮的皱折部分进行展开修整。

2)对长出的失稳部分进行板料修整。

3)对筋线部分进行对齐修整。

修复后的表面,要平滑圆顺,筋线分明,位置准确,薄板材料的内应力基本平衡,无应力集中现象,对低拱曲的部分要有绷紧力。

6.车门的修复与调整

1)修复损伤车门(包括发动机盖、后行李箱门等),保证原有各项功能不缺损,外蒙皮与车身外表面、筋线、曲率保持一致。

2)装配调整车门,保证机构完好,密封良好。

7.修复后车身外表面的精平修整、打磨与抛光

精平修整是对修复后的车身外表面进行涂装处理前的平整,光滑程度的修整。

1)先使用可调车身锉修平表面微凸部分,再找出微凹部分进行修整,最后用车身锉完全修平。

2)打磨与抛光。用砂轮进行打磨的主要目的是,磨平焊疤,焊瘤,磨掉毛刺以及多余的部分等。一般在制造厂商制定的生产工艺中,将车身的打磨与抛光的标准按区域分为:A、B、C三个等级。

①A面:是车身的直视外观表面,要求平整,光滑程度较高;对打磨下来的划痕,也要用抛光工艺进行消除。抛光的目的就是消除表面毛糙和粗糙划痕。

②B面:一般指非外表面的暴露面,如门框、车门内板的暴露面,以及车身内部装饰遮盖不了的内表面,由于它们也是可见外观面,因此要求平整,无凸凹缺陷,光滑圆顺,打磨后也要进行抛光处理。

③C面:是由内部装饰遮盖的部分,对这一区域的要求是打磨焊接缺陷和去毛刺。

8.车身外表面修复后的检验

对整车车身的外形尺寸进行测量与检验;对整车车身的支承平衡度进行测量与检验;对整车车身曲面曲率的一致性、光滑圆顺性、对称性,进行测量与检验。

对装配件位置的准确率、功能实用性、安全装置的可靠性,进行测量与检验。

对各车门开关灵活性、各功能的实用性、密封性、门缝的协调一致性、外观的平整性和筋线对齐率,进行测量与检验。

对车身修复后的各部位及需要进行防腐处理的部位进行防腐处理。

受撞车身钣金修理工艺规程应用实例如下:

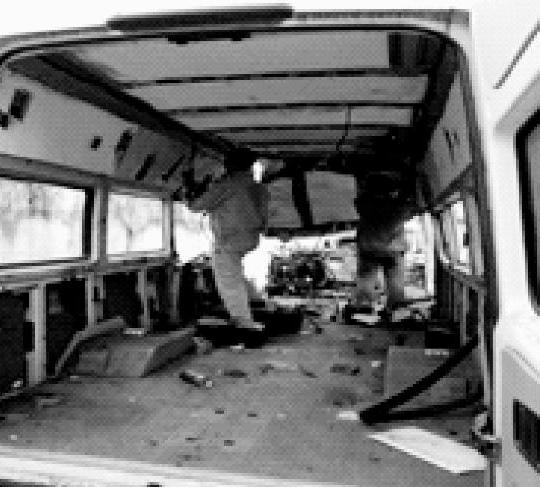

图7-3所示为一台严重碰撞受损的中型客车,结合受撞车身钣金修理工艺规程,对这台严重碰撞损坏的车身进行修复处理。

图7-3 严重碰撞受损的中型客车

9.对受撞车辆进行观察与分析(https://www.xing528.com)

该车左侧前部中端以上的部位是碰撞中心部位。由于碰撞过程很剧烈,导致该车身出现严重变形损坏。具体分析如下:

1)左侧前侧外板、前侧内板、左侧前门A柱B柱、左侧前门、左侧门框及门框上外板、内板前风窗上框、下框、左框、驾驶室右前下护板、左前门踏脚板、前顶盖、车身第一横梁等,均损坏严重,无修复价值,需要更换。

2)左侧猛烈的碰撞导致右侧受到牵拉,向左侧偏弯变形,以及猛烈的碰撞导致整体车身应力失散变形等,需要进行全面测量与检验,并进行修复整理。

3)测量校验的标准是调取一台型号相同的整车,获取标准数据,对受损进行修复检验。

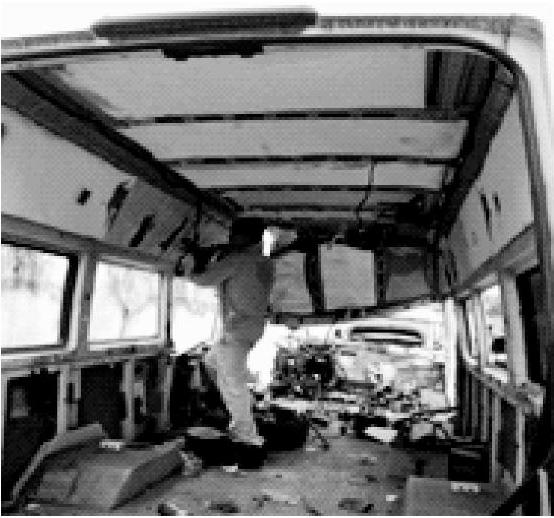

10.内部装饰件与需要更换部件的拆卸

1)拆除妨碍修复操作的所有部件,对可以重复利用的部件要进行可利用拆除,并做好重复利用拼装的尺寸标记。

2)拆除左侧前侧外板、前侧内板、左侧前门A柱B柱、左侧前门、左侧门框及门框上外板、内板前风窗上框、下框、左框、驾驶室右前下护板、左前门踏脚板、前顶盖、车身第一横梁等所有无法修复的需要更换的部位,如图7-4~图7-7所示。

图7-4 拆除需要更换的部位(1)

图7-5 拆除需要更换的部位(2)

图7-6 拆除需要更换的部位(3)

图7-7 拆除需要更换的部位(4)

11.框架的校正与修复

1)针对损坏车身底部的纵梁进行矫正。

2)装配前桥及汽车发动机装配支架,并检验纵梁矫正的尺寸准确与否,如图7-8所示。

图7-8 纵梁矫正及尺寸校验

12.各部位更换件与修复件的修配

1)修配更换件驾驶室底板及前围总成。按照调取相同型号整车量取的标准数据进行测量定位,并和右侧原有的门框进行匹配,用以检验驾驶室底板定位拼装尺寸的准确程度,如图7-9所示。

图7-9 修配更换件及定位拼装尺寸校验

2)拼装左侧外板、左前门框、左踏脚板等。按照调取相同型号整车量取的标准数据进行测量定位。特别注意外观表面的平整、各条筋线对齐以及前门框与踏脚板、驾驶室底板等定位拼装的尺寸精确程度,还有整体车身框架结构的精确调整与整修等,如图7-10所示。

图7-10 拼装左侧外板、左前门框及左踏脚板

3)进行驾驶室顶盖拼装。进行驾驶室顶盖拼装时要特别注意前风窗框的尺寸精度要求,与左右侧进行拼缝的对称度,以及整体拼装焊接连接的密封可靠性等,如图7-11所示。

4)拼装焊接连接所有内骨架、内护板。确保整体车身框架结构应力体系完整。确保所有车身原有功能完整。在进行内骨架、内护板焊接拼装连接的过程中还要进行整体框架结构的受力分析,针对受损后应力能力缺失的部位进行加强处理,如图7-12所示。

图7-11 驾驶室顶盖拼装

图7-12 内骨架拼装及加强处理

13.车身外表面损伤的修复

针对整个车身的外表面进行损伤修复,如图7-13所示。

图7-13 车身外表面损伤的修复

14.车门的修复与调整

车门的修复与调整包括发动机盖、后行李箱门等,如图7-14所示。

图7-14 车门的修复与调整

15.修复后车身外表面的精平修整、打磨与抛光

精平修整、打磨与抛光过程如图7-15所示。

图7-15 车身外表面的精平修整、打磨与抛光

16.车身外表面修复后的检验

对整车车身的外形尺寸进行测量与检验;对整车车身的支承平衡度进行测量与检验;对整车车身曲面曲率的一致性、光滑圆顺性、对称性,进行测量与检验。

对装配件位置的准确率、功能实用性、安全装置的可靠性,以及对各车门开关灵活性、各功能的实用性、密封性、外观的平整性和筋线对齐率进行测量与检验,如图7-16所示。

图7-16 车身外表面修复后的检验

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。