车身维修中对变形的测量,主要表现为尺寸数值与形状对比两方面,实际上就是对车身及其构件相互配合的尺寸与形状位置误差进行检测。而选择测量基准又是对车身及其构件相互配合的尺寸与形状位置误差的检测基础条件。

1.车身测量基准的基本要素

车身检测与测量基准的基本要素,就是建立车身在X、Y、Z三个坐标方向的测量起始点、线、面。这是高质量完成车身测量任务的关键。我们知道,在损坏车身的修理过程中,因为各台损坏的车身损坏部位不可能是一样的,因此进行损坏测量就不一定是同样的模式,比如:前部受撞的车身和尾部受伤的车身,测量的模式就不可能统一起来。

2.车身测量基准的选择方法

在选定零位点、线、面时,根据测量数据值的大小要求,以及修复车身时的具体情况,可以采用各种方式进行选取:

(1)根据控制点原则进行选取 控制点原则是选择车身的某一位置的孔、筋、边等,作为零位点、线、面进行测量的方法。车身在制造的过程中,设定有各方位的拼装连接工艺定位的孔、面、筋线等。利用车身制造过程中的控制点技术要求进行测量检验车身损伤与变形的程度。测量车身上各个控制点之间的相对尺寸。如果误差超过规定的极限范围时,就应设法修复使之达到技术标准规定的范围。

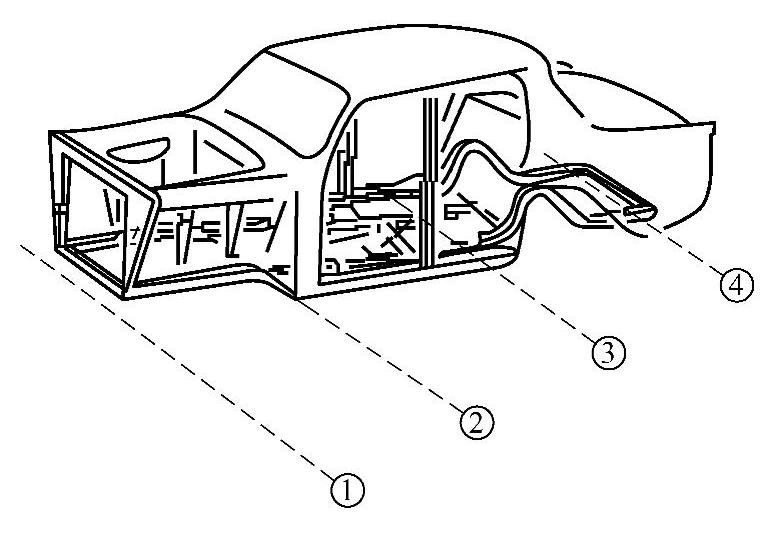

图7-1 车身控制点的基本位置

车身上的控制点一般都是有规律可循的。例如:承载式车身的控制点如图7-1所示,第一个控制点通常在前保险杠或前车身水箱支撑部位①。第二个控制点在发动机室的中部,相当于前横梁或前悬架支撑点②。第三个控制点为中间车身相当于后门框部位③。第四个控制点在后车身后横梁或后悬架支撑点④。

由于车身在设计和制造时,都是以若干个控制点作为组焊与加工的定位基准的。这些由生产工艺上留下来的基准,同样可以作为车身整体修复时测量检验的定位基准。除此之外,车身制造时,汽车各主要总成在车身上的装配位置,也是必须作为控制点来对待的。这类装配支架和装配孔之间的相对位置,都有非常严格规定和尺寸要求,因为各主要总成在车身上的装配位置精度,对汽车的技术性能有着十分重要的影响。如:汽车前悬架支撑点与车身其他控制点的相对位置正确与否,会直接影响前轮定位角和汽车的轴距误差;发动机支撑点与车身控制点的相对位置偏差,则会影响到传动系统的正确装配,造成异响甚至损坏发动机或传动系统中的零件。因此,利用车身制造时各主要总成在车身上的装配控制点,作为车身整体修复的测量基准起始点,车身整体变形的修复就具有比较可靠的检验和修复标准。

实际上,对控制点的测量就是对关键参数的检查与控制,并且这些参数又是有据可查的,一些车身测量设备就是根据控制点原则研制而成的,这也是目前车身维修中比较实用和流行的测量原则。

(2)根据基准面原则进行选取 车身设计时,首先确定一根基准线,将该基准线沿水平或垂直方向平移取一平面。在车身上各个形体部位的点、线或面相对于这个平面基准就形成了一定的空间几何关系。

基准面原则就是采用沿水平或垂直方向上的平面基准,作为测量的起始基准,用以检验车身损伤部分与基准平面间的距离。既然车身设计与制造是以这些平面为基准的,车身损伤测量与维修同样可以用这些平面基准来控制其误差的大小。

在实际测量中,基准面的建立往往显得非常困难和不方便,我们可以根据上述基准面原则调整车身沿水平或垂直方向的基准建立方位,来确定损伤车身的检测基准。如果遇到实际测量部位不便于直接使用量具时,可以根据数据传递方法将基准面上移或下移,这样不仅有利于测量仪器使用,而且也可以获得比较精确的测量结果。

车身的大多数构件都是沿着Y轴向零平面左右对称设计的。但也要注意非对称部位的存在及其检测要求。检测时应注意先消除因非对称零件而造成的数据差别,不便于消除非对称部位的数据差时,必须采取相应措施避免因此带来的测量麻烦。(https://www.xing528.com)

(3)根据参数法原则进行选取 所谓参数,就是在设计车身的坐标系中,确定的各个部位的制造标准尺寸。在进行车身全方位框架校正时,采用车身坐标系中各部位制造标准尺寸来确定损伤车身的测量起始点基准,采用标准数据来检验损伤车身修复的程度,就是参数法原则。

参数法以车身设计图样或技术文件中规定的标准数值来体现测量基准和检测标准的。汽车车身设计图样或技术文件中,一般都注明了车身上特定的测量点以及各个部位之间的标准数值。以此为基准对车身的定位尺寸进行测量,可以准确地评估变形及其损伤的程度,这也是一种比较可靠和较为流行的方法。

无论是承载式车身还是非承载式车身,其定位基准和测量参数存在着密切的关联性。这种数据链关系一方面说明,车身定位参数的变化“牵一发而动全身”,在一定程度上增加了矫正与测量的复杂性;另一方面,还说明即使较为严重的机械损伤,也可以利用标准参数来实现对车身、车架的矫正与修复。按照车身定位尺寸图体现的基准目标,既可以满足设计要求,又可以保证测量结果的可靠性、复现性。

(4)采用对比法进行选取 对比法是以相同汽车车身的位置参数作为基准目标。当然,所选择的车身应完全符合技术文件规定要求的状况,必要时还可以通过增选台数来提高目标基准的精确性。运用对比法确定测量基准时,应注意以下两个问题:

1)数据的选取。由于对比法需要操作者根据实际情况量取有关数据,选择哪些测量点和数据链作为车身定位参数的基准目标,也是一个值得研究的问题。对此,应遵循以下原则:

①利用车身壳体或车架上已有的基准孔,找出所需的定位参数值。

②以基础零件和主要总成在车身上的正确装配位置为依据。

③比照其他同类型车身图中的标示方法,来确定基准参数的量取方案。

2)误差的控制。与参数法相比,对比法测量的可靠性较差。这就要求应尽可能将测量误差限制在最小,以防止因累计误差的增加而影响质量,其应对措施如下:

①选择便于使用的测量器具(如测距尺)。

②不能以损伤的基准孔作为测量依据。

③同一参数值应尽量避免接续,最好是经过一次性测量即可获得。

如果没有可供选择的车身作为对比条件,也可利用车身构件对称性原则,进行对角线比较法和长度比较法测量,但这种方法仅适于程度不大的变形,并要求将两者结合起来进行综合评价才能判明损伤。在车身修理过程中,往往会碰到局部受损。比如:车门受损而门框未受伤。在修理车门时,我们就可以以门洞的大小来作为车门边框的修理测量依据,用门洞边框的曲线来确定为车门外蒙皮大面的曲率和弧度的测量依据等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。