合适的焊接参数是实现优质焊接的重要条件。点焊参数的选择主要取决于金属材料的性质、厚度和焊接设备的特点。

1.主要焊接参数

点焊时的主要焊接参数有:焊接电流、焊接时间、电极压力和电极头端面尺寸等。

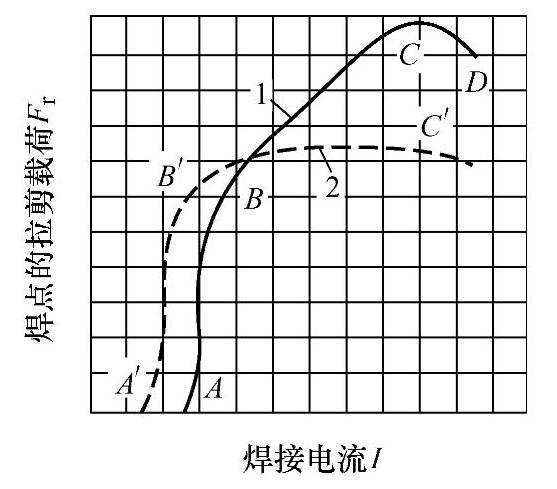

(1)焊接电流 焊接时流经焊接回路的电流称为焊接电流。焊接电流是最重要的点焊参数。若焊接电流较小,则焊接时热源不足就不能形成熔核或熔核过小,焊点的拉剪载荷的能力较低并且很不稳定。

图5-13 焊接电流与拉剪载荷的关系

1—板厚大于1.6mm 2—板厚小于1.6mm

如图5-13所示,焊接电流不断增加,内部热源的发热量急剧增大,熔核尺寸稳定增长,因而焊点的拉剪载荷的能力得以不断提高。当到达C点或C′时,由于板间翘离限制了熔核直径的进一步扩大,使温度场进入准稳状态,从而使焊点的拉剪载荷达到最佳。此后,由于电流过大,使加热过于强烈,引起金属过热,使压痕过深,产生喷溅等缺陷,接头性能反而下降,且耗能也大。

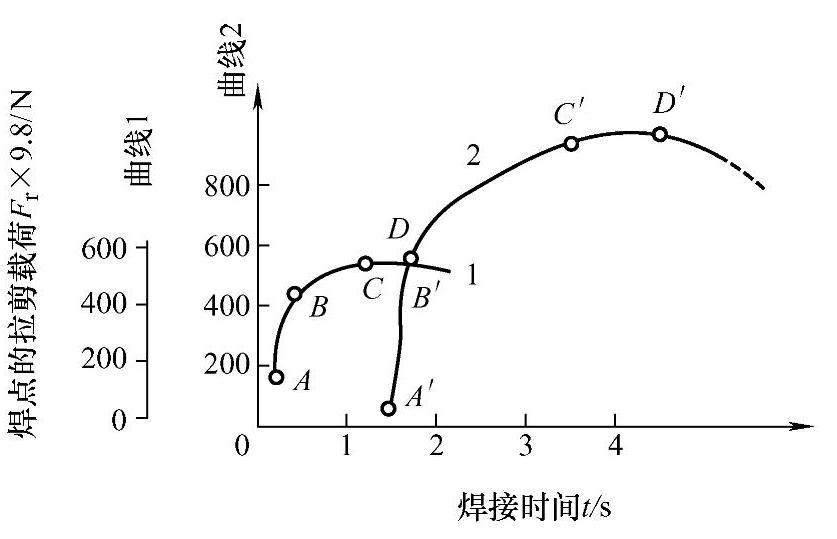

(2)焊接时间 从焊接电流接通到停止的持续时间称为焊接通电时间,简称焊接时间。焊接时间对接头的影响与焊接电流类似。但应注意的是:从图5-14中可以看出,曲线过C点以后并不立即下降,这是因为尽管熔核尺寸已达饱和,但塑性环还可以有一定的扩大,再加上热源的加热速率趋于缓和,因而一般不会产生喷溅。另外,焊接时间对代表接头塑性指标的延性比(抗拉强度/拉剪强度的比值,含碳量越高延性比越低)影响较大。因此,对于承受动载荷或有脆性倾向的材料,点焊时,要将焊接时间对拉伸载荷的影响考虑进去。

图5-14 焊接时间与拉剪载荷的关系

1—板厚为1mm 2—板厚为5mm

(3)电极压力 点焊时通过电极施加在焊件上的压力一般为数千牛顿。电极压力也是点焊的重要参数之一。电极压力过大或过小都会使焊点承载能力降低,尤其是对拉伸载荷影响更大。当电极压力不足时,由于焊接区金属的塑性变形范围及变形程度不足,造成因电流密度过大而引起加热速度大于塑性环扩展速度,从而产生严重的喷溅现象。这不仅使熔核形状和尺寸发生变化,而且会污染环境和不安全。这种情况是绝不允许发生的。而电极压力过大时,会使焊接区域接触面积增大,总电阻和电流密度均减小,焊接区散热增加,因此熔核尺寸下降,严重时出现未焊透缺陷。

一般来说,在增大电极压力的同时,可适当加大焊接电流或者焊接时间,以维持焊接区加热程度不变。同时,由于压力增大,可消除焊件装配间隙、刚性不均匀等因素引起的焊接区所受压力波动对焊点强度的不良影响。

此外,选择电极压力大小时还应考虑以下因素:

1)对于高温强度比较大的金属,电极压力应相应增大。

2)焊件规范越硬时,电极压力相应增大。

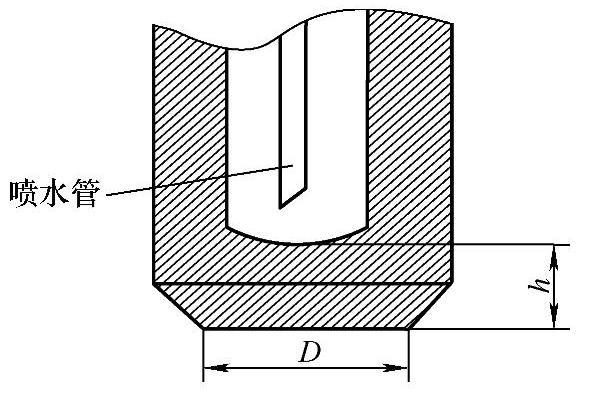

(4)电极头端面尺寸 电极头是指点焊时与焊件表面相接触的电极端头部分。其中锥台形电极头的端面尺寸为直径D,球面形电极头的端面尺寸为球面半径R,如图5-15所示。(https://www.xing528.com)

在点焊过程中,由于电极工作条件恶劣,电极产生压溃变形和粘损是不可避免的。因此,按规定锥台形电极头端面尺寸的增大,不得大于原端面尺寸的15%。同时,由于不断地锉修电极头带来的水冷端距离h的减小也要控制,一般低碳钢点焊时(车身点焊一般都是薄板焊接),焊接规范都是硬规范。

图5-15 锥台形电极头端面尺寸

D—端面直径 h—水冷距离

焊接参数一般规定如下:

1)两层钢板点焊时,焊接电流I=7000~9000A;电极压力F=2250~2500N;焊接时间t=10~14周;球面直径d=5~8mm。

2)三层钢板或镀锌板点焊时,焊接电流I=9000~11000A,其余焊接参数与两层钢板点焊时相同。

2.焊接参数间的相互关系及选择

点焊时,各焊接参数的影响是相互制约的。当电极材料、端面形状和尺寸选定后,焊件规范的选择,主要考虑焊接电流、焊接时间、电极压力三个参数。这三个参数是形成点焊接头的三大要素,相互配合可有两种方式可供选择。

(1)焊接电流和焊接时间的适当配合 这种配合是以反映焊接区加热速度快慢为主要特征的。采用大焊接电流、短焊接时间参数时称为硬规范。采用小焊接电流、适当长焊接时间参数时称为软规范。

1)软规范的特点:加热平稳且焊接质量对焊接参数波动的敏感程度低,焊点强度稳定,温度场分布平缓,塑性区域较宽,在压力作用下易变性,可减少熔核内喷溅、缩孔和裂纹倾向。所用设备装机容量小,控制精度不高,因而较便宜。但是,软规范易造成焊点压痕深,接头变形大,表面质量差,电极磨损快,生产效率低,能量损耗大。

2)硬规范的特点,与软规范基本相反。一般情况下,硬规范适用于铝合金、奥氏体不锈钢、低碳钢及不等厚度的板材的焊接,而软规范较适用于低合金钢可淬硬钢、耐热合金及钛合金等。在实际生产中,为了提高产品的表面质量和劳动生产率,在设备装机容量和控制精度允许的条件下,点焊工艺偏向于硬规范的使用。采用硬规范点焊工艺,其能耗仅为软规范的2/3。

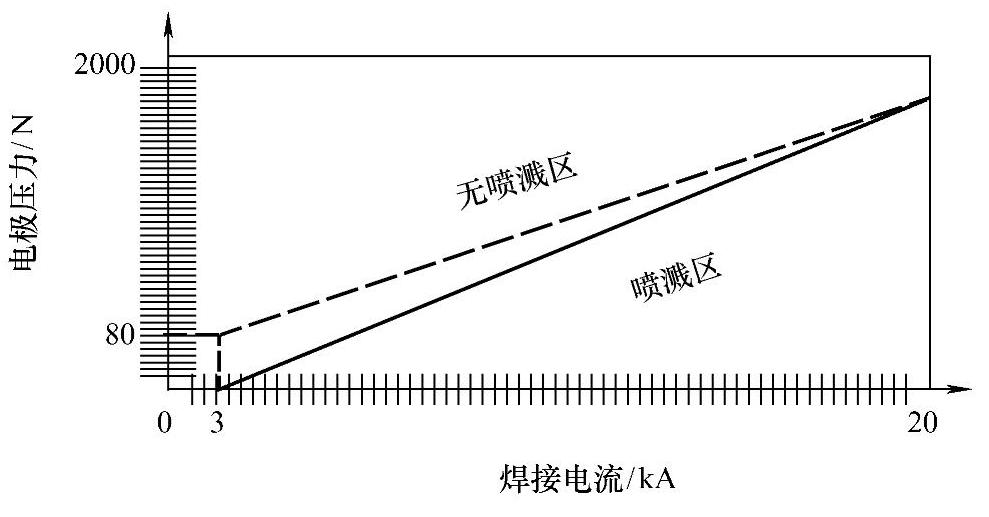

(2)焊接电流和电极压力的适当配合 这种配合是以焊接过程中不产生喷溅为主要特征的。目前常用规范的依据都是按此特征来制定的。根据这一原则制定的焊接电流和电极压力关系在图5-16中呈现出的曲线称为喷溅临界曲线。该曲线的左半区为无飞溅区。这一区域的电极压力大而焊接电流小;但是,焊接压力过大会造成固相焊接(塑性环)范围过宽,导致焊接质量不稳定。曲线的右半区为喷溅区,因为电极压力不足,加热速度过快而引起喷溅,使焊接质量严重下降和生产不安全。

图5-16 焊接电流与电极压力的关系

以上讨论的两种情况,其结果常以金属材料点焊参数表、列线图、曲线图和规范尺等形式表现出来。在实际使用这些资料时均需要进行试验和修正。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。