对于较大面积的薄板工件,其自身的刚性比较差,特别是那些拱曲度不是很高的部位,极易发生应力失稳而产生大面积的软凹瘪缺陷。我们可以将这种情况分为两种状态:第一种状态是,低拱曲表面在车身制造的工艺过程中,由于受到焊接应力、衬顶间隙应力、工件之间拼装连接的支撑应力等因素的影响产生应力失稳,形成低拱曲外表面的软凹陷。第二种状态是,在拼装连接过程中以及在薄板缺陷整修过程中大面积薄板的某一部分产生钢板材料的延展塑性变形,这一部分周围的未延展钢板应力抵抗延展塑性变形材料的扩展而产生凹瘪或凸起。严重时会出现在凹瘪背面轻轻一顶,凹瘪就变成凸起,再在凸起的正面轻轻一顶,凸起又变成凹瘪。对于这两种现象,解决起来比较复杂,需要钣金工具备较高的操作技能,一是要能够准确判断缺陷属于前者还是后者,二是要分别针对两种现象采取相应的修复措施。

1.应力失稳产生软凹瘪缺陷的修复理念

对于那些薄板大面积的低拱曲成形面,之所以能够抵抗薄板拱曲的成形面,正是因为薄板的内部结构组织在成形后,拱曲部位存在拱曲形状的均衡内应力。我们习惯称这样的工件为应力平衡工件。在拼装连接的工艺过程中,各种工装夹具定位拼装产生的内应力和焊接、铆接后产生的内应力,都会对应力平衡工件产生一定的影响。在影响较大的情况下,就会打破工件的应力平衡,出现应力失稳现象。特别是那些大型的薄板冲压拉伸成形的低拱曲外表面覆盖件,一旦出现应力失稳,就会在整车的外表面出现较大面积的软凹缺陷。这种现象给整车的外观感觉非常差,并且修复起来也非常困难。

针对这种均衡应力失稳产生的薄板外表面凹瘪,钣金工在修复解决这样的问题时,就应该从应力原理入手。我们知道,当构件受到外力作用时,外力不超出构件的内力(即应力)承受能力范围是不会出现构件变形的。构件在某一区域产生变形的原因,正是由于各种外力大于在这一区域构件内力(即应力)的承受能力,也就是破坏了构件整体应力能力的平衡。从这一观点出发,修复构件变形缺陷就应该从恢复构件原有的应力平衡体系功能和重新建立构件应力平衡体系能力这两点入手来解决构件变形缺陷。

(1)恢复薄板构件原有的应力平衡体系 对于薄板大面积的低拱曲成形面,在拼装连接工艺过程中,各种工装夹具在定位拼装时的衬顶间隙应力、工件之间拼装连接时的支撑应力和焊接、铆接等产生的内应力等诸多因素,都会引起薄板构件的应力失稳,进而形成薄板外表面的软凹瘪。

如图3-52所示为大型薄板大面积低拱曲成形面的表面覆盖件。

图3-52 大型薄板大面积低拱曲成形面

如图3-53所示,我们把大型表面覆盖件内面放平,再将各种内部骨架一件一件地顺序进行拼装,所有连接部分的连接形式都不对覆盖件产生工艺过程力的影响。那么,应力平衡工件原有的应力平衡状态就能够得到稳定的保持。如果在拼装连接内骨架的过程中,出现薄板应力失稳,那么在拼装连接内骨架时就破坏薄板应力平衡。这时,我们就要分析和判断是什么导致了薄板应力的失稳。由于产生薄板应力失稳的因素较多,主要有:产品结构难以克服的缺陷产生的影响、连接方式产生的影响、工艺操作缺陷产生的影响、工艺接续过程产生的影响、工件与工件连接支撑应力的影响,还有工装的不稳定因素、工艺操作的失误等。从大量的现场实际情况来看,薄板应力失稳发生软凹瘪缺陷现象时,绝大部分的软凹瘪变形都是处在薄板弹性变形的范围内,只是受到各种无法消除的工艺过程影响因素的牵制,薄板弹性变形范围内的软凹瘪就以一种固态的形式表现出来了。从这一理念出发,钣金工操作工在对大面积软凹瘪缺陷进行修复时就是要找准导致薄板应力失稳的影响因素,采用有效手段和方法消除这些影响因素,从而还原薄板应力平衡的原有状态,达到修复薄板较大面积软凹瘪的目的。

图3-53 内部的骨架件顺序拼装

(2)重新建立薄板构件的应力平衡体系 薄板应力失稳产生的软凹瘪,在实际修复过程中,排查并消除导致薄板应力失稳的影响因素,还原薄板应力平衡的原有状态。这种操作对钣金工来说,除了必须具有丰富的实践经验外,还要具备对各种拼装结构连接体系进行受力分析的能力,以及应力基本知识理解和应用能力等诸多方面的综合能力。即使是一位经验丰富的钣金工,在解决薄板应力失稳产生的软凹瘪缺陷时,都不可能做到尽如人意,十全十美。这是因为,在工艺过程产生的影响因素,特别是焊接连接产生的内应力、工件与工件连接产生的支撑内应力等,都是很难判断准确与消除干净的。只是采用消除失稳因素的影响,还原薄板应力平衡的原有状态的方法,在有很多场合下都得不到立竿见影的效果。特别是当钣金工在实际操作过程中,做出了各种失稳因素的影响判断,又采取了相应的措施后,却没有达到预期的效果时,就会使人感到茫然,觉得修复缺陷变得无从下手。

在这种情况下,我们可以采用重新建立薄板构件应力平衡体系的方式进行较大面积薄板软凹瘪缺陷的修复。此时不需要考虑软凹瘪缺陷的形成原因,只需考虑采用什么方法能将软凹瘪缺陷加以消除,从而达到缺陷修复的目的。

(3)重新建立应力平衡体系的几种常用方法

1)衬垫法:所谓衬垫法就是在薄板较大面积软凹瘪缺陷的内面,用具有一定强度的杆件或板件,正对并紧贴软凹瘪缺陷部位的内面,把杆件或板件的两端与内骨架进行可靠的固定连接;再从板件正对并紧贴软凹瘪缺陷部位内面的杆件与薄板内面的夹缝部位用橡胶或塑料板等软材料进行衬垫过渡。衬垫法操作的要点是,既要能够将大面积软凹瘪凹陷充垫饱满,又不能出现局部的凸鼔缺陷,还要防止杆件或板件的边缘锐角顶出凸筋和凸点。

衬垫法的工作原理是:薄板较大面积软凹瘪现象是由于具有平衡应力能力的薄板工件,在拼装连接过程中受到各种工艺过程力,具有平衡能力薄板工件的应力能力抵抗不住这个工艺过程力,于是便在应力能力最薄弱的部位出现疲软现象,从而发生位移和出现变形。采用衬垫法就是控制和消除这个应力能力最薄弱部位的位移和变形,增强整体薄板工件抵抗应力的能力。

大型薄板低拱曲成形面的工件,在进行整体拼装连接的过程中,会受到各种各样的工艺过程力,薄板低拱曲成形面要保持形状不被破坏,就要从整个工件的范围内产生抵抗工艺过程力的应力与之相抗衡。如果此时工件的原有形状没有破坏,也就是说,工艺过程力和薄板工件的抗衡应力在拼装结构的内部形成了内应力很强的平衡状态。一旦内应力得到释放,平衡状态被打破,薄板应力能力最薄弱的部位也就会出现失稳变形现象。从生产汽车车身的现场实际情况来看,大型薄板表面较大面积的凹瘪现象绝大部分都是在这种状态下出现的。而很强的工艺过程力和其他因素立即导致薄板应力失稳的较大面积的软凹瘪缺陷的情况并不太多见。

采用衬垫法就是给应力能力最薄弱的凹瘪部位增加一个坚实可靠的基础。将各种工艺过程力通过薄板自身强度这个媒介传递给坚实可靠的基础来承担,从而解放整个工件范围内的抵抗工艺过程力的应力,使其应力能力处于正常平衡的松弛状态,用以提高车身在其他场合受力时应变的能力。

2)整合应力平衡,重塑凹瘪部位坚挺程度。采用这种方法对较大面积软凹瘪缺陷进行整修,实质就是采用内顶或外拔措施将凹瘪部位挺起,然后根据凹瘪缺陷应力失稳的正负应力规律,在凹瘪最大圈径的内外部位,进行弹敲应力整合,以达到重塑应力来挺住凹瘪的目的。

从薄板构件产生的变形来分析,任何变形都是受到力的影响产生的,作力大产生塑性变形,作用力小产生弹性变形。绝大部分的软凹瘪变形都是处在薄板弹性变形的范围内,只是受到各种无法消除的工艺过程影响力的牵制,薄板弹性变形范围内的软凹瘪就以一种固态的形式表现出来了。由此可知,通过弹敲应力整合以达到重塑应力来挺住凹瘪时施加的力不能大,其作用只是消除弹性变形范围的应力影响。

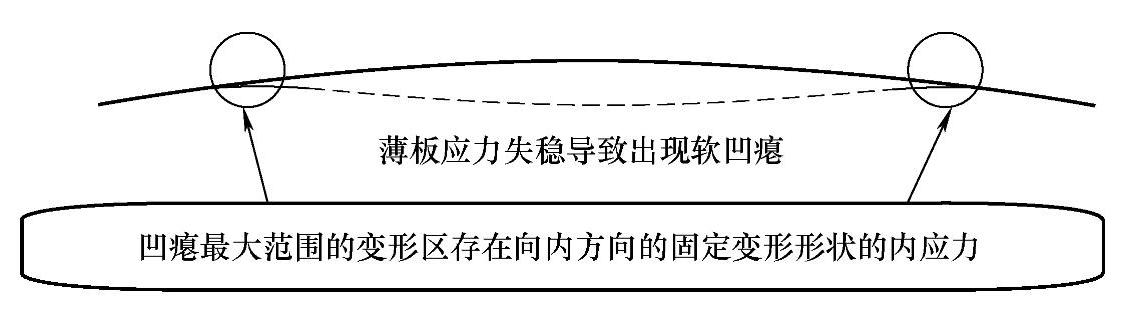

如图3-54所示,用外力挺紧凹瘪部位后,再通过木槌或橡胶锤采用弹敲手法消除固定变形部位的内应力。

图3-54 整合施力示意图

要消除变形恢复原有状态,就是要用反变形方向的力来消除固定变形形状的内应力,使拱曲工件的应力能力处于平衡松弛的状态。这种薄板软凹瘪修复的操作需要钣金工具有一定的应力基础知识和较好的技能手法。其操作要点是,首先认真分析变形状态,找准弹敲消除内应力的部位,用油性或水性记号笔加以标明。其次,采用内挺或外拔的方法施以适当的外力,将凹瘪缺陷挺到正确位置并绷紧。第三,用木槌或橡胶锤沿着标记部位弹敲消除内应力。掌握弹敲施力大小的关键是,既要使绷紧部位的薄板内应力有细微的弹抖得到消散,又不能在敲击的薄板表面留有明显的锤痕,产生不必要的塑性变形损伤。(https://www.xing528.com)

3)利用薄板工件的线筋或边框强度调整薄板应力趋于平衡。薄板构件在设计过程中出于强度和挺度方面的考虑,都会在较大面积的中间部位设计有筋线,在工件的四周设计有翻边或增加有筋的边框。这种筋线与翻边边框的强度和应力能力,要比薄板平面和微拱曲大面的强度和应力能力大得多。当微小拱曲的较大面积上出现由工艺过程力引起的较大面积的软凹瘪缺陷时,我们可以从改变薄板工件的筋线与翻边边框的应力走向,以及在不影响整体车身外观的前提下,微量塑性变形改变筋线与翻边边框的相对位置,用以改变应力走向,从而达到薄板工件挺住凹瘪缺陷的目的。

如图3-55所示,车身薄板外表面出现软凹瘪,可采用手握式真空吸盘先将凹瘪缺陷拔出并绷紧,然后采用敲击筋线与翻边边框的方法,改变应力走向,从而达到绷紧修复凹瘪的目的。

2.对延展塑性变形产生的凹瘪或凸起缺陷的修复

大面积薄板的某一部分产生钢板材料的延展塑性变形,这一部分周围的未延展钢板应力将挺住延展塑性变形材料的扩展而产生凹瘪或凸起缺陷。严重时出现在凹瘪背面轻轻一顶,凹瘪处就变成凸起,再在凸起的正面轻轻一顶,凸起又变成凹瘪。

图3-55 采用敲击筋线与翻边边框法改变应力走向

这种由延展塑性变形带来的薄板凸凹缺陷,一般都是因为各种薄板工艺操作的失误导致的。低碳钢薄板材料在塑性和延伸率方面的性能非常好,钣金工在操作时稍有大意和失误就会产生塑性变形和延展变形。例如:大型薄板工件进行改制时、薄板局部凹瘪整修时、应力失稳引起的较大面积软凹瘪整修时,都特别容易引起这种由延展塑性变形带来的薄板凸凹缺陷。钣金工在修复这种由延展塑性变形带来的薄板凸凹缺陷时,与前面的应力失稳产生较大面积软凹瘪的修复在修复原理上有所不同。应力失稳产生较大面积软凹瘪的修复原理是恢复构件原有的应力平衡体系或重新建立构件应力平衡体系;而延展塑性变形带来的薄板凸凹缺陷的修复原理是利用薄板材料的冷收料和热胀冷缩的收料原理来进行修复操作的。

(1)冷收料的操作原理和方法 冷收料是利用低碳钢薄板材料的塑性变形进行工作的。钣金工在进行延展塑性变形冷收料修复时,采用收料锤对胀料部位进行敲打。

收料锤是用于薄板延展塑性变形进行收料的一种专用工具。在收料锤的锤头端面排列着非常尖锐的凸齿。收料时,使薄板延展塑性变形正对敲击部位的内面,衬以木质或橡胶材质的柔性衬垫,利用低碳钢薄板塑性好的性能,使收料锤在敲打时薄板延展塑性变形的表面受到锤端面凸齿的冲击,形成密布的微小皱褶,从而达到收缩胀料的目的。

具体操作要点如下:

1)认真分析变形状态,找准锤击收料部位,用油性或水性记号笔标明锤击部位。一般情况下,薄板延展塑性变形的凸凹缺陷是无规则的,需要钣金工认真检查、判断并确定收料时的锤击部位。

2)正确把握锤击缺陷部位的次序,应从缺陷部位外围向中心绕圈敲打,且锤点间距尽量均匀。

3)合理控制锤击力度。钣金工要根据缺陷的具体状态对锤击力度进行控制。其基本原则是,试轻就重,控制施力。解决这种缺陷不能急,需要静下心来,一圈一圈渐进敲打,逐渐将胀料收下去。不能施以重锤和乱锤,不可急功近利,否则会越敲越乱。

(2)热胀冷缩原理的收料原理及操作方法 金属材料遇热膨胀、遇冷收缩是金属的一种基本特性。应用金属这一特性进行钢板材料的延展塑性变形的收料操作,其原理解释与焊接收缩内应力的解释基本相似。

图3-56 电感应棒加热

钣金工应用热胀冷缩的原理对薄板材料的延展塑性变形进行收料操作,就是在延展胀料的部位施加热源,受热的金属材料膨胀时受到周围未受热金属材料的阻碍和抑制,产生了压缩塑性变形。与焊接过程不同的是,焊后受热金属是在正常室温下自然冷却,而延展塑性变形的收料是在受热金属温度还很高时,用凉水进行激冷,使受热金属得到比正常室温下自然冷却更大的收缩,从而达到收复胀料的目的。

具体操作要点是,收料时也要认真分析变形状态,找准收料部位,做记号标明收料点。对于收料次序,仍然应该从缺陷部位外围向缺陷中心绕圈收料,加热点的间距也要尽量均匀。收料时采用的热源一般都是氧乙炔焊枪火焰或电感应棒(见图3-56)加热热源,也可采用其他电感应加热设备(见图3-57)。采用氧乙炔焊枪火焰加热的热范围比采用电感应棒加热的范围大,加热温度为500~650℃。对薄板加热时,应在薄板未变色与变色的瞬间迅速移开热源,立即用浸透凉水的湿布对薄板受热部位进行激冷收料(见图3-58)。收料结束后还要通过弹敲方法释放内应力及对表面平整程度进行整理。

图3-57 电感应加热设备

图3-58 湿布迅速激冷

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。