1.钣金锤

钣金锤有方头、圆头、尖头等不同形状的铁锤,分别用于各种不同工作场合。另外,还有木槌和橡胶锤,它们应用在为减少薄板敲击的锤痕,以及弹性消除各种内应力的场合。

钣金用锤的使用要点可以概括为“稳、准、平、拖、活、弹”。

(1)稳 轻松握住钣金锤手柄的端部,握锤时锤柄下面的食指和中指应适当放松,小指和无名指则应相对紧一些,拇指或虎口用于控制锤柄向下运动的力度。

(2)准 锤击作业质量的关键在于落点的选择,一般应遵循“先小后大、先弱后强”的原则,像矫正成形件,从变形的边缘处为起点顺序敲打,并有序排列钣金锤的正确落点。

(3)平 每一次敲击都要保证锤头以平面落在金属表面上。

(4)拖 采用摇动手腕的方法,轻轻敲击构件表面,顺着薄板变形的方向,利用钣金锤敲击零件时产生的回弹力绕圈运动。这就是钣金工常说的走游锤。

(5)活 握锤时要具有一定滑落性,不要将锤柄死死地抓住,要注意放松手腕和肘关节。

(6)弹 落锤时锤头不要像砸钉子那样直上直下用猛力。而是要使握锤的手腕形成一个比较灵活的转轴,让锤能够自由反弹。重锤敲击金属表面时容易使之产生局部延展变形,而连续弹敲锤击操作,不但可达到修平变形的目的,同时也可有效地抑制金属的延展变形。钣金工采用弹敲手法还大量应用在消除构件内应力方面。在消除构件各种内应力时,钣金工最直接、最简便易行、最有效的方法就是弹敲振动内应力部位,使内应力在振动中得以消散。

采用钣金锤修复构件变形这种方法,由于其整形手段主要以锤击为主,具有方便、实用、快捷等许多优点,是行之有效的矫正方法之一。锤击法的缺点是,被锤击的金属表面易发生局部损伤;需要操作者具有丰富的经验。

此外,用钣金锤修复构件变形时,常常还要借助一些辅助工具,比如:撬板、撬棍、搭铁、钣金托模等,这样才能更加得心应手。这是因为有些变形离开了辅助工具的辅助作用就很难加以矫正。例如,对较为薄弱的蒙皮板类构件,有时要使用木垫块或选用木槌、橡胶锤等,这样可以避免车身构件发生二次损伤(即敲击过程造成的损伤)。

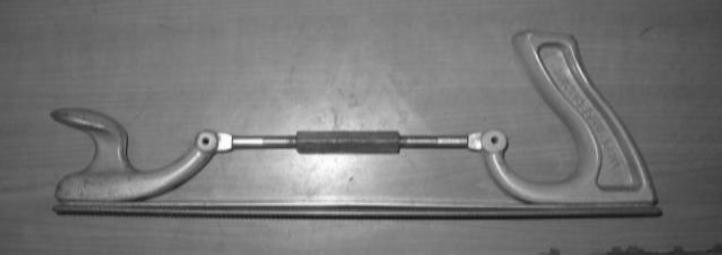

图3-28 钣金操作自制的搭铁

2.搭铁

搭铁一般都是钣金操作工根据现场操作需要自制的,如图3-28所示。

3.撬板

撬板是钣金操作专用工具,如图3-29所示。

4.撬棍

撬棍也是钣金操作工根据各种场合操作需要自制的工具,如图3-30所示。

图3-29 专用工具

图3-30 钣金操作自制的撬棍

5.铁皮剪刀

钣金操作使用的铁皮剪刀可分为直剪刀和弯剪刀两种,如图3-31所示。铁皮剪刀操作方法如图3-32所示。

图3-31 直剪刀和弯剪刀

图3-32 铁皮剪刀操作方法

6.钣金托模

钣金托模是一种手持的衬垫铁砧,与钣金锤配合进行钣金操作作业。用钣金托模修整薄板件凹凸不平缺陷,是钣金作业中最为简便的一种修平方法。

钣金托模在钣金修平作业中起很大的作用。在粗加工过程中,钣金托模相当于一个敲击工具或垫铁,用于敲击或压迫损伤的车身覆盖件的内面,顶起金属板内面并展平弯曲变形的部分。金属在精加工过程中,钣金托模可以用来平滑较小或较浅的不平。此外,钣金托模还可以视需要延展金属和消除内应力。

7.车身锉

车身锉用于钣金工在汽车制造及修理过程中经过粗整修薄板表面凹凸不平后,进一步进行平整光滑程度修理的钣金专用工具,如图3-33所示。使用车身锉对薄板缺陷进行平整光滑的整修后,薄板表面将不会留下任何缺陷和修理的痕迹。特别是在经过涂装面漆的工艺,几乎达到完美无缺的境界。

(https://www.xing528.com)

(https://www.xing528.com)

图3-33 车身锉

车身锉的使用熟练程度,是反映钣金操作工技术水平高低的一个重要方面。

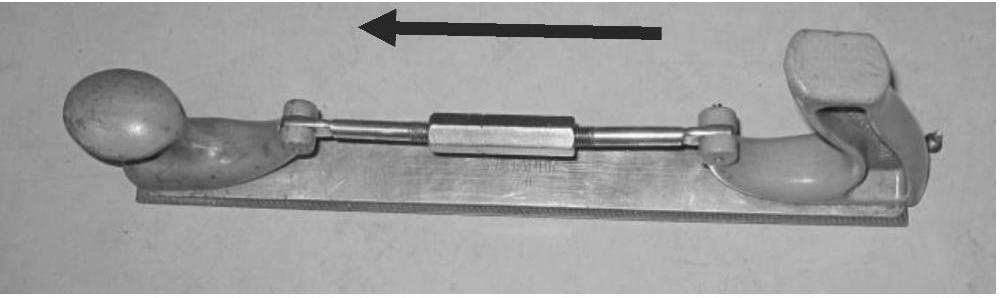

(1)车身锉的组成 车身锉由锉刀架和锉刀片组成,锉刀片用平头螺栓固定在锉刀架上。锉刀架上有前后手持的把柄,很方便操作工持锉和施力。车身锉刀架上有一组正反螺纹的调节装置,可将锉刀片调节成凸曲状态(见图3-34)和凹曲状态(见图3-35),以便于在各种不同场合和要求的情况下使用。

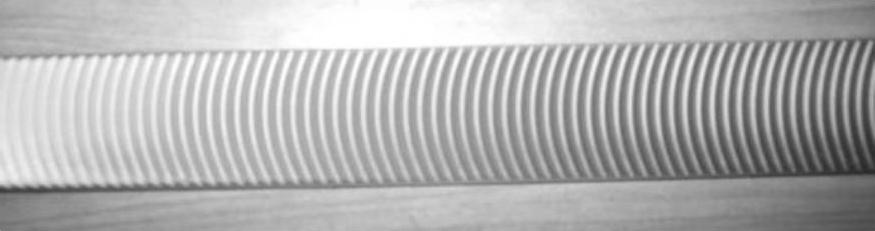

锉刀片上用于切削的锋利刀刃呈弧形排列(见图3-36),这样非常方便钣金工修整薄板表面的凸凹缺陷。

(2)车身锉的使用 在使用车身锉进行薄板整修的过程中,应在以下几个主要方面认真掌握和不断体会,以便有效提高操作技能。

图3-34 凸曲状态的锉刀片

图3-35 凹曲状态的锉刀片

图3-36 呈弧形排列的切削刀刃

1)切削量的控制。从锉刀片切削的规律来看,它的主要功能是刮削大面积表面的微凸部分。这时就需要考虑切削量问题。比如用料厚为1mm的薄板制成的工件有凸起的缺陷,在修整的过程中应该将凸起部位切削掉。由于这一部位的料厚及强度与其他部位相比显得比较薄弱,如果薄弱到超出薄板自身应力承受的能力范围,工件的平整度修整就会失败,甚至导致工件被修废。由此可见,掌握车身锉进行薄板整修的切削量,是钣金工在实际操作过程中的一项重要内在技能。

一般情况下,车身锉切削凸起部分的切削量最大不能超过料厚的30%。在实际操作过程中,应根据薄板的实际情况来判断整修切削量的大小。凸起部位面积越大,修整切削后越容易引起修复部位出现应力失稳现象,故此时切削量越小越好。凸起部位面积较小时,切削量可稍大些。若薄板拱曲程度高,应力稳定性好,缺陷凸起部分的切削量可稍大些。反之,薄板拱曲程度低,应力稳定性差,缺陷凸起部分的切削量控制得越小越好。

2)切削施力控制。车身锉切削的过程是,呈弧形排列的锋利刀刃刮削大面积表面的微凸部分。由此可见,操作工使用车身锉时,向前施力是做功,回收时不做功。因此,操作车身锉时,向前推要用力,向回收时放松收回。车身锉在工件上锉削几个来回后,工件表面上会残留一定量的金属切屑,操作工如果将车身锉死死地抓住,并且压得紧,用蛮力在薄板表面来回拖动,压在锉刀下的切屑在锉削做功回收时,很容易在薄板表面留下一道道划痕。划痕如果较深,会给后道抛光打磨工序带来较大的困难和增加工作量。如果薄板表面的划痕没有消除,进入涂装工艺后也会带来较大麻烦。因此,使用车身锉时,要始终注意不能在薄板修整的外表面上留下很重的无法消除干净的划痕。用车身锉在工件表面上锉削缺陷部位时,要保持锉刀面与薄板表面贴合进行锉削运动。另外,锉刀不能歪扭,发生歪扭后锉刀刃口的边角会带出很重的划痕,而且难以消除。

3)运锉方向控制。如图3-37所示,从控制薄板修复表面的划痕考虑,车身锉只能始终保持在锉刀片刃口向前运动。锉刀片不但不能斜向运动,而且还要禁止锉刀横向、斜向或纵向交替变化,这样的操作会在修复工件的表面留下非常凌乱的锉痕,给打磨抛光带来很大的工作量和麻烦,甚至锉痕难以消除干净。

图3-37 运锉方向

(3)车身锉的调节 一般在使用车身锉时,应先把车身锉调节成凸曲状后再进行操作,如图3-38所示。调节成凸曲状的目的,主要是防止在运锉操作的过程中锉刀片前后端的锐角在修复表面留下划痕,其次是对修复面积较大的部位缩小刀片刃口的接触面,加大切削量并加快修复进度。

图3-38 凸曲状操作

车身锉在使用过程中曲度的调节,与工件表面的拱曲状态和修复缺陷面积的大小有关。一个面积较大的待平整表面如果出现蚕豆瓣大小的缺陷,在修复的过程中就应该将车身锉调节成凸拱曲度较大的状态,用以减小修复薄板缺陷的锉削面积。如果缺陷面积犹如手掌大小,车身锉的凸拱曲度就应该调整得较低,用以掌握和控制缺陷部位的修复平整程度。

薄板工件的表面拱曲程度一般分为以下几种情况:

1)凹面和平面:这两种状态在车身外表面较少出现。

2)低拱曲表面:维持拱曲状态的平衡应力比较弱,容易产生应力失稳,形成较大面积软软的凹陷。中型以上的客车侧壁外表面多为这种低拱曲状态。

3)中拱曲表面:这种状态明显比低拱曲表面的拱曲程度高,抵抗拱曲表面应力的能力相应也比较强。但是这种表面不及高拱曲部位的强度好。

4)高拱曲表面:这种拱曲状态抵抗应力的能力非常好,一般情况下不会产生应力失稳的情况。在现实中一般多存在于薄板框架的90°转弯和三面夹角部位。

针对这些拱曲状态不同的表面出现的缺陷,在应用车身锉进行缺陷修复的过程中,车身锉的调节状态也就不同。

1)凹面和平面:从避免出现划痕的角度考虑,要将刀片凸曲状态调整到运锉时前后的锐角不会在薄板修复表面带出划痕的凸曲状态,然后再进行操作。

2)低拱曲表面:一般都应该调整在凸曲状态进行修复作业。

3)中拱曲表面:因为拱曲度较大,运锉时前后端的锐角有较大空间,一般将车身锉的刀片调整成不凸不凹的平面状态进行修复作业。

4)高拱曲表面:将车身锉调节成凹曲状态使用,如图3-39所示。其目的主要是加大锉刀片与工件表面的接触面积。当锉刀片与薄板高拱曲表面的接触面积过小时,运锉的切削量很大,操作时稍不注意就会将缺陷及周围的弧面形状破坏。将车身锉调整成凹曲状态后,可加大锉刀片与薄板高拱曲部位的贴合面积,减小切削量,可以有效地控制弧面形状。

图3-39 锉刀片凹曲状态的使用

因此,车身锉在使用过程中,切削量、切削施力和运锉方向的控制非常重要,要根据各种工件形状调节车身锉刀片的型面,从而控制在薄板修复过程不产生划痕和应力失稳。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。