1.金属材料的塑性及塑性变形定义

金属材料在外力的作用下产生变形而不被破坏,当外力去除后仍能使其变形保留下来的性能,叫作塑性。外力去除后,能够保留下来的永久变形叫作塑性变形。

塑性变形有两个指标:长度延伸率和断面收缩率。

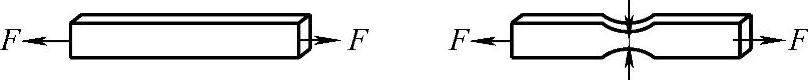

当一定横截面积的试验样件受拉伸直至断裂,试验样件的横截面积缩小,长度增加,如图3-1所示。

图3-1 试验样件拉伸试验

断面收缩率公式为

式中S0——原断面积;

S1——拉断后断口处面积。

延伸率公式为

式中L1——拉伸前的长度;

Lo——拉伸后的长度。

2.金属材料塑性变形的实质

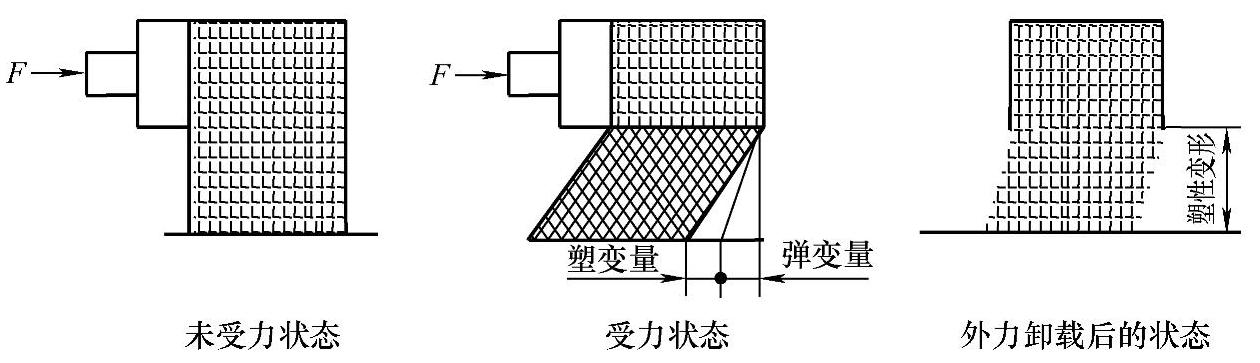

金属材料受外力产生塑性变形时,金属晶格发生较大畸变。当畸变达到一定程度(一定程度是指外力使金属晶格的弹性变形能力达到极限并超出极限值时),晶格中原子的一部分相对于另一部分产生较大错动,错动的原子在新的位置与相邻的原子组成新的晶格平衡,当外力去除后,原子间的距离可以恢复原状(即弹性变形量可以恢复),但错动的原子晶格却不能恢复到原来位置。这就产生了一种不可恢复的永久变形,既塑性变形。这种变形比弹性变形量大得多,如图3-2所示。(https://www.xing528.com)

图3-2 弹性变形和塑性变形示意图

3.金属材料塑性变形的三种形式

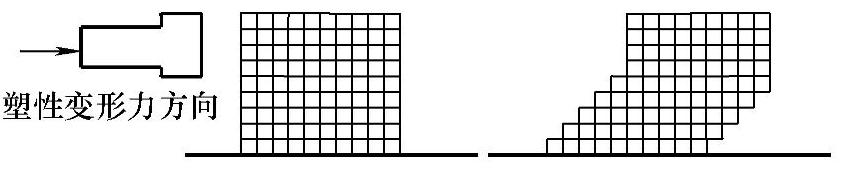

(1)滑移 金属在外力作用下,晶体的某一部分沿着一定的晶面和一定的方向与另一部分相对移动,这种现象称为滑移,错动的界面称为滑移面,这个一定的方向称为滑移方向。

金属的滑移面一般是晶格中原子分布最密集的晶面,滑移方向也是原子分布最密集的结晶方向。金属中,晶格原子分布最密的晶面和结晶方向越多,产生滑移的可能性也越大,金属的塑性也就越好。

实际上金属的滑移是比较复杂的,不只是在一个晶面上,而是在若干个平行的晶面上进行,在滑移层之间形成一个阶梯。当塑性变形程度较大时,在金属表面上肉眼可以看到滑移的痕迹,既无数的相互平行的线条,通常称为滑移线,如图3-3所示。

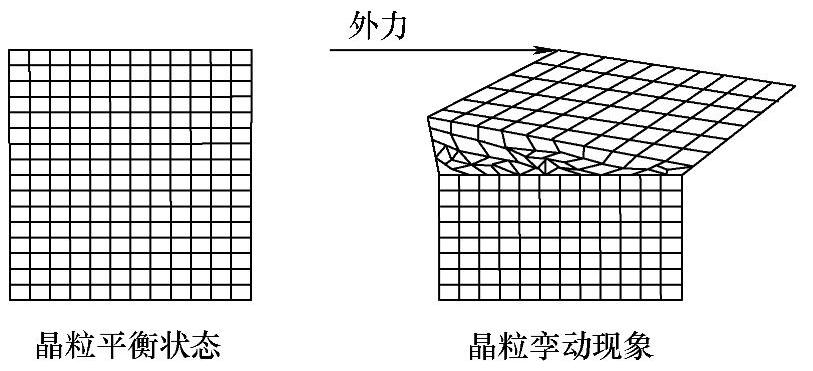

(2)孪动 孪动是晶体中原子的一部分相对另一部分沿着一定的晶面方向发生蠕动,如图3-4所示。

图3-3 滑移示意图

图3-4 孪动示意图

金属孪动现象是突然发生的。主要是由于塑性变形的外力过大过猛,以及滑移面空间不够时,滑移能力尚未形成时,原子位置不能产生较大的错动,只产生原子被挤碎扭曲产生变形。孪动后晶体内部出现空隙,易导致金属的破裂。因此,晶体取得较大的永久变形的形式,主要是由滑移作用来承担。

(3)晶间变形 在金属材料塑性变形的形式中,前两种形式(滑移、孪动)都是在晶体内部进行的,称为晶内塑性变形。而实际上,金属在塑性变形中晶体与晶体之间在外力作用下,还会出现相对移动产生变形。这种变形称为晶间变形。

晶间变形主要是由于变形的外力过大过猛,当原子间的滑移尚未能形成能力的一瞬间,在晶体与晶体相嵌合的薄弱部位形成缺口并迅速扩展。晶体与晶体之间的相对移动,破坏了晶粒界面,降低了晶粒之间的机械嵌合强度,易导致金属的破坏。脆性材料晶间结合力差,容易产生晶间破坏,所以塑性差。韧性材料晶间结合力好,不易产生晶面破坏,所以塑性好。

从以上分析我们可以比较清楚地了解到:金属在塑变成形的过程中,主要是以滑移的形式存在。孪动变形和晶间变形是塑性变形形成过程中不可取的形式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。