汽车车架俗称大梁,是跨接在前后桥上的桥梁式结构,也是整个汽车的基础,是装配发动机、变速箱、传动轴、前后桥、车身等总成和部件,并使它们保持正确的相对位置的可靠载体。图2-13所示为发动机、变速箱、传动轴、前后桥在车架上装配成汽车底盘总成。

图2-13 汽车底盘总成

1.对汽车车架的基本要求

1)车架要有足够的强度,必须保证在各种复杂受力的情况下,不致破坏。

2)车架要有适合的刚度,车架变形将改变各种总成和部件之间的相对位置,破坏它们的正常工作。但是,为了保证汽车对不平路面具有良好的适应性,又要求车架的扭转刚度不宜过高。

3)车架要结构简单,自身重量小,且便于对安装在车架上的各总成和部件进行维修和保养。

4)车架要尽可能地降低汽车的重心并获得较大的前轮转向角,从而保证汽车行驶时具有良好的稳定性和机动性。

2.汽车车架承受载荷分析

汽车静止时,车架只承受弹簧以上部分的载荷,它包括车架和车身的自重,安装在车架上的各总成与附属件的重量,以及有效载荷(乘员及货物的重量),其总和称之为静载荷。

汽车在行驶过程中,随着汽车行驶条件(如车速、路况)的变化,车架主要承受以下两种不同性质的动载荷。

(1)对称的垂直动载荷 这种载荷是指汽车在平坦道路上,以较高车速行驶时产生的,其大小取决于作用在车架上的静载荷及其在车架上的分布,还取决于静载荷作用处的垂直加速度,这种动载荷会使车架产生弯曲变形。

(2)斜对称的动载荷 当汽车在崎岖不平的道路上行驶时,汽车的前后轮没有处于同一平面上,从而使车架连同车身一起做无规律的交变扭曲运动,其值取决于道路不平坦的程度,以及车身、车架和悬架的刚度,这种动载荷会使车架产生扭转变形。

除了上述两种动载荷作用外,汽车车架还会受到其他载荷,例如:汽车加速和制动时,会导致汽车车架前后部分静载荷重新分配;汽车转弯时,惯性力将使车架受到侧向力作用;当某一前轮在路面上突然撞上凸包时,惯性力将使车架产生水平方向的剪切变形;安装在车架纵梁上的各总成(如发动机转向摇臂及减振器等)工作时,其载荷作用力不通过纵梁截面形心(如悬架、油箱和备胎等的支架),而使纵梁产生附加的局部扭曲等。

3.汽车车架生产工艺特点

车架是整个汽车的基础,是装配发动机、变速箱、传动轴、前后桥和车身等总成和部件,并使它们保持正确的相对位置的可靠载体。因此,车架的拼装结构对尺寸的要求就特别严格。任何一个分总成(发动机、变速箱、传动轴、前后桥和车身等)与车架合成装配时,在三维方向上的尺寸超出工艺规定范围的偏差,都将给整车装配时各分总成之间的配合和使用带来较大的负面影响。

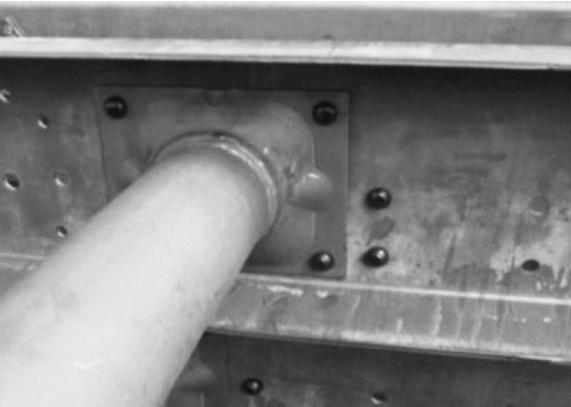

车架工艺拼装的首要任务就是控制工艺拼装过程中各种应力产生的变形。焊接拼装时产生的焊接应力和焊后残余应力是工艺拼装过程中比较难以控制的。因此,车架的拼装结构大都采用铆接和螺栓联接工艺。图2-14和图2-15均为车架铆接操作,图2-16为车架铆接状态,图2-17为车架螺栓联接状态。(https://www.xing528.com)

图2-1 4车架铆接(1)

图2-15 车架铆接(2)

图2-16 车架铆接状态

图2-17 车架螺栓联接状态

4.铆接与焊接的特点比较

铆接与焊接相比,铆接有很多焊接所不能替代的特点。

1)虽然铆接接头比焊接接头刚度小,但是铆接接头有较大的退让性(柔性),在承受冲击力时能吸收一定的能量,具有较强的缓冲作用。在载荷作用下发生变形时,可以减少因接头刚度大而引起的局部应力和变形。

2)铆接接头的应力集中系数比焊接接头的应力集中系数低,对提高金属的疲劳强度有利。

3)铆接接头在结构中形成的内应力比焊接结构的内应力低。焊接接头的应力往往大部分都会达到钢材的屈服极限,引起焊缝周围金属的局部变形,从而导致整个结构形状位置的变形和尺寸大幅度产生偏差。而铆接连接对整个结构的影响极小。

图2-18 车架总成的校正检验装置

由于车架是整个汽车的基础,所以车架拼装的最后一道工序必须对车架总成的关键部位尺寸进行检验和校正,以确保各个工艺尺寸的准确无误。图2-18为车架总成的校正检验装置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。