1.按汽车车身的拼装结构划分

按汽车车身的拼装结构不同,汽车车身可分为有骨架车身结构和无骨架车身结构。

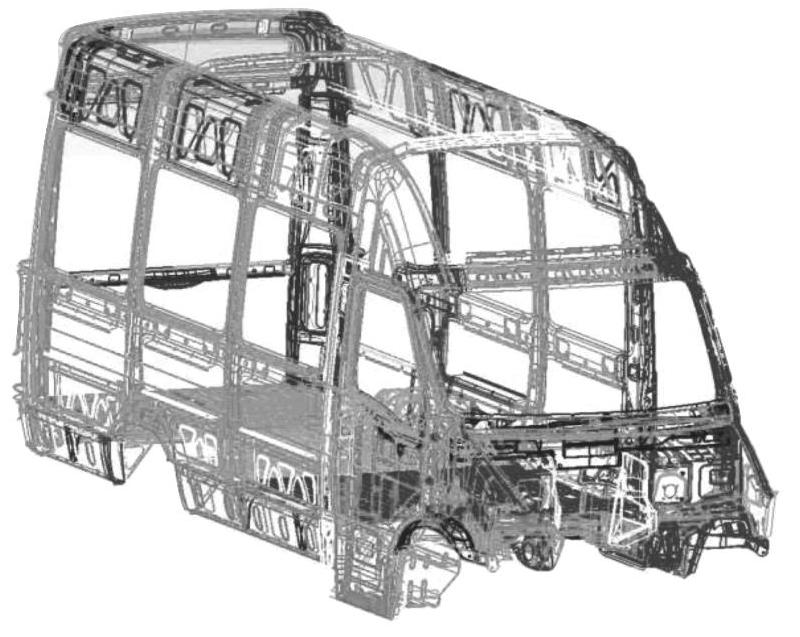

(1)有骨架车身结构 对于有骨架车身结构,其骨架是由抗扭且刚性很强的异型钢管组焊而成的,其外蒙皮装配(铆接、焊接)在车身骨架上,不参与受力。这种结构的车身侧窗开口大,视野开阔,透视感强,广泛用于中大型客车车身,如图2-1、图2-2所示。

图2-1 有骨架车身结构(1)

图2-2 有骨架车身结构(2)

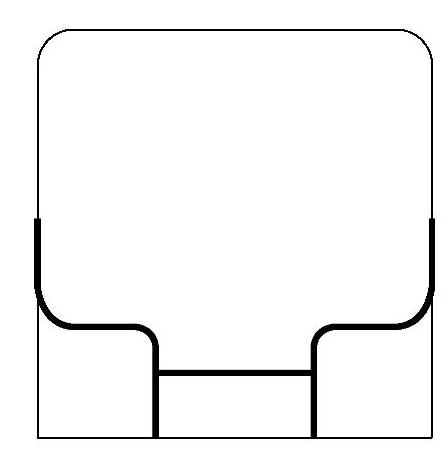

(2)无骨架车身结构 无骨架薄壳结构的车身,在内外覆盖件之间,除衬有少量的支承件和在门框及车身受力区采用加强件外,其余部分均为空壳结构。为保证车身具有足够的强度,在内外覆盖件上多采用起筋、台阶、拉伸、拱曲、冲孔和翻边等工艺方法,来增加薄壳结构的强度,以适应车身在运动中三维方向的受力,内外覆盖件周围相互交接处采用焊接、铆接、粘接密封,形成一个具有一定强度的薄壳整体结构。这类结构的优点是强度较好,重量轻,适用于机械化自动生产线大批量生产,广泛用于中小型客车及微型客车。在车身设计制造中,为了减轻车身自重及使车身结构更加合理,无骨架车身结构被广泛采用。

图2-3 中型客车无骨架车身结构

由图2-3所示的中型客车无骨架车身结构可以看出,整个车身结构框架都是由薄板冲压起筋、台阶、拉伸、拱曲、冲孔和翻边等工艺方法增加薄板异型骨架结构强度的。除车身底板外,其余的框架结构均不参与车辆使用过程中的主承载。

无骨架车身结构的作用主要有:

1)体现车辆空间位置的实体形状。

2)作为支承车身内外覆盖件的载体。

3)参与承受由于车架弯曲和扭转所引起的部分载荷。

2.按汽车车身承载受力形式划分

按汽车车身承载受力形式不同,汽车车身可分为承载式车身和非承载式车身。

(1)承载式车身 根据车身上下部分受力程度不同,可将承载式车身分为基础承载式和整体承载式两种。

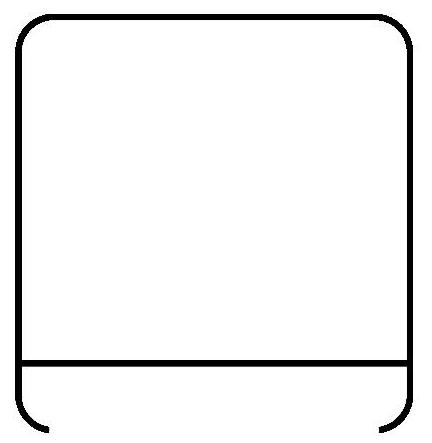

1)基础承载式车身。将车身腰梁以下部分设计成车身主要承载件,车顶为非承载件,所以立柱可以适当变细,车身底部用型钢及其他薄板异型构件组焊成桁架格栅结构,高度可超过0.5m。格栅空间设置为行李舱,因此地板离地较高,这类车身适于长途客车和旅游客车,如图2-4所示。

2)整体承载式车身。车身的上下部位结构设计成统一的整体,从理论上使其形成一个应力闭合环,车身各杆件相互自动调节,使整个车身、壳体达到稳定的平衡状态,这种结构又称应力壳体式结构,如图2-5所示。

图2-4 基础承载式车身

图2-5 整体承载式车身

对于小型车,如小型面包车、轿车常采用这种结构。这种车身设计与布置比较合理时,可以达到质量最轻,而强度、刚度最大的效果。这种车身承受外力时,壳体的整体应力抵抗外力并进行传递,就如鸡蛋的外壳在不超出蛋壳刚度承受能力的外力作用下很难被捏碎的道理一样。(https://www.xing528.com)

但是,进行应力壳体式车身设计时,由于车身结构和使用状况的需要,并非是使用外蒙皮作为传力构件的,在承受一定重力和交变力的构件上就采用了加强筋,以及高强度板材等措施,来进行力的传递。因此,从严格意义上来说,应力壳体式车身的传力结构,仍可以认同为框架式车身受力结构。

(2)非承载式车身 非承载式车身是在车架上组装而成的车身,客车车身通过许多个橡胶衬垫,沿车身长度方向,通过底横梁及支架安装在车架上,考虑到载荷主要由车架承担,但车身仍承受由于车架弯曲,扭转所引起的部分载荷,所以严格地说,车身并非完全不承载,只是为了区别有车架车身结构和无车架车身结构。非承载式车身具有很多优点,因而至今仍被广泛采用,经久不衰。

图2-6 挠性橡胶垫装配

1)作为车身悬置点的挠性橡胶垫可以适当起到缓冲、隔振和降噪的作用。这样既提高了车身的使用寿命,又提高了乘坐的舒适性。图2-6所示为将挠性橡胶垫装配在车身与车架贴合部位的车身底部。

2)车架与车身可分开装配,再进行总装。这样既简化了装配工艺,又便于组织专业化生产。图2-7所示为车架分总成进行专业化拼装生产。

图2-7 车架分总成专业化拼装生产

3)车架作为整车基础件,便于各总成和部件的安装。图2-8所示为车架总成。图2-9为在车架上装配弹簧钢板,图2-10为在车架上装配后桥和传动轴,图2-11为在车架上装配前桥,图2-12为在车架上装配发动机及变速箱和传动轴。

图2-8 车架总成

图2-9 弹簧钢板的装配

图2-10 后桥和传动轴的装配

图2-11 前桥的装配

4)一旦遇到撞车事故,车架的刚性和强度将吸收大部分冲击能量,对装配在车架上的发动机、变速箱、传动轴、前后桥和车身都可以起到相当大的保护作用。

但非承载式车身也有明显的缺点,主要表现为:

①车架强度要求较高,加工制造较困难。

②车架的存在会导致整车自重增加且整车高度降低困难。

图2-12 发动机及变速箱和传动轴的装配

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。