生铁是在高炉中由铁矿石熔炼得到的。所谓炼铁,就是将炼铁原料、燃料、熔剂,分批投入炼铁高炉中进行熔炼。炼铁过程就是从铁矿石(铁的氧化物)中还原铁的化学变化过程。

1.炼铁原料

我国是世界钢铁产量最大的国家,炼铁的主要原料是铁矿石。铁矿石主要有4种:赤铁矿石、磁铁矿石、菱铁矿石和石墨铁矿石。铁矿石主要由铁的氧化物和脉石组成,还有大量的硫、磷、锰、硅等多种元素及杂质。铁矿石中脉石含量越少,含铁量就越高,炼铁时消耗的焦炭及熔剂就越少,高炉的产量也就越高,炼铁的经济效益也就越高。

2.炼铁燃料

焦炭是高炉炼铁的主要燃料。将各种经过洗选的炼焦煤按一定比例配合后,在炼焦炉内进行高温干馏,可以得到焦炭和荒煤气。将荒煤气进行加工处理,可以得到多种化工产品和焦炉煤气。焦炭是炼铁的燃料和还原剂,它能将氧化铁(铁矿)还原为生铁。焦炉煤气发热值高,是钢铁厂及民用的优质燃料,又因其含氢量多,也是生产合成氨的原料。

焦炭在高炉冶炼过程中起着热源、还原剂、支承物三大作用。高炉炼铁过程发生了一系列的复杂的物理化学变化。最主要的变化是铁矿石(氧化铁)转化为金属铁。高炉状况、铁焦比、冶炼强度的高低,以及生铁中硫、磷、硅的含量等都对冶炼起着非常重要的作用。焦炭是高炉生产不可缺少的主要原料之一。要生产优质焦炭,必须合理地选择和准备炼焦用煤,以及正确地掌握炼焦操作。

3.炼焦原理

炼焦生产的基本原料是炼焦煤。将炼焦煤在密闭的焦炉内隔绝空气并高温加热,在此过程中不断放出水分和吸附的气体,随后分解产生煤气和焦油等,剩下以碳元素为主体的焦炭。这种煤热解过程通常称为煤的干馏。煤的干馏分为低温干馏、中温干馏和高温干馏三种。它们之间的主要区别在于干馏的最终温度不同。低温干馏的温度在500~600℃,中温干馏在700~800℃,高温干馏在900~1000℃。

目前我国炼铁能耗中燃料焦炭能耗约占90%,其余10%的能耗主要是电力、鼓风、水及蒸汽等。从能源消耗的结构来看,降低炼铁燃料比的关键是降低焦炭的消耗。(https://www.xing528.com)

4.炼铁熔剂

高炉炼铁时,加入熔剂可与脉石和焦炭灰形成低熔点熔渣,熔渣的密度比铁液小,熔点较低,流动性也好,容易与铁液分离,并排出炉外。熔剂的主要成分呈碱性,常用的有石灰石、生石灰等。

5.炼铁高炉

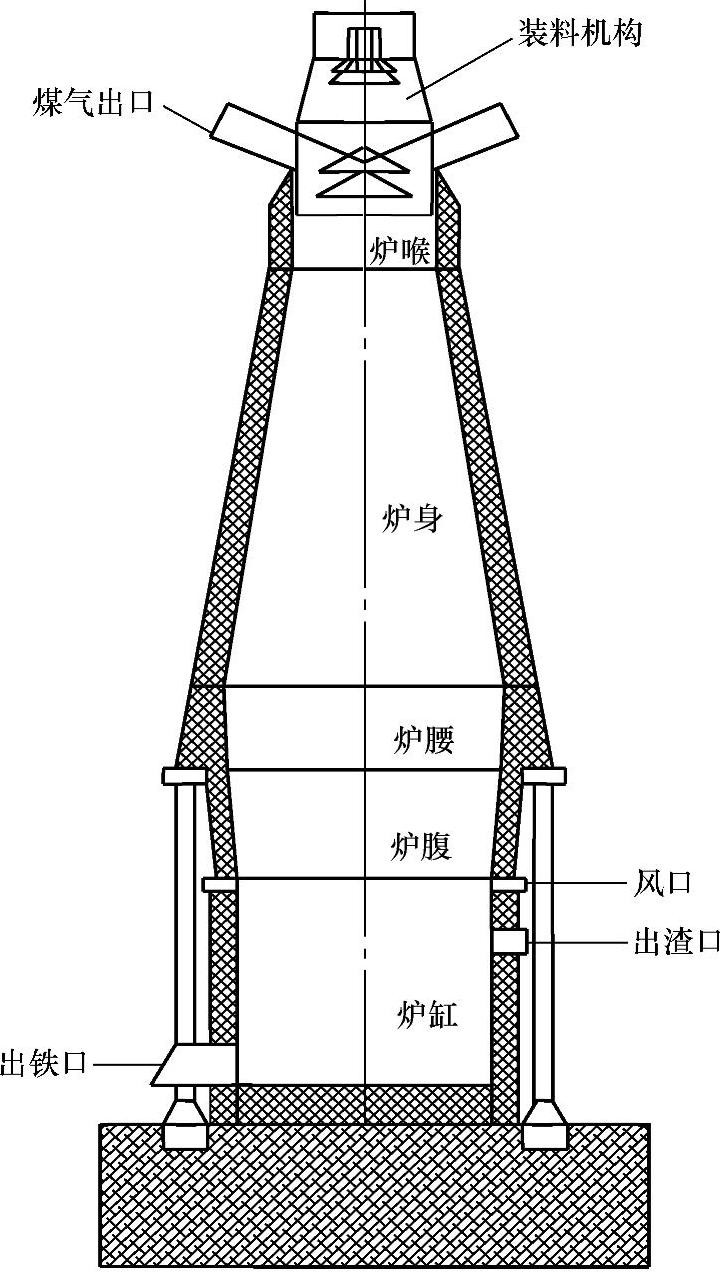

炼铁高炉是现代钢铁工业炼铁的主要设备。炼铁生产时,从高炉顶部装入铁矿石、焦炭、造渣用溶剂,从位于高炉下部沿炉一周的风口吹入经过预热的空气(也有加吹煤粉、重油、天然气等辅助燃料的),在高温下焦炭中的碳与空气中的氧燃烧生成一氧化碳,在高炉内上升,这个过程中除去了铁矿石中的氧,从而还原得到铁。高炉炉体的结构如图1-1所示。

图1-1 高炉炉体的结构

6.高炉产品

高炉产品主要有铸造生铁(灰口)、炼钢生铁(白口)和铁合金合金元素(炼钢原料之一),还有一些附属产品,如煤气、炉渣(制造水泥)等。目前二次能源的回收基本上仅限于回收高炉煤气、炉渣、热风炉废气等。现在已开始对余压进行回收。二次能源的回收利用尚处于初始阶段,有待逐步完善。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。